一种带高压点冷却结构的压铸模具

本发明涉及压铸模具,尤其涉及一种带高压点冷却结构的压铸模具。

背景技术:

1、为了提高压铸模具生产出的产品质量,减少温度冷却速度不均对产品的影响,压铸模具可以搭配高压点冷机使用,目前,高压点冷机需要在模具内预埋一冷却管,通过主机将高压的冷水引致模具内预设的待冷却点位,对待冷却点位进行高压冷却。

2、例如申请号为cn201320779101.4的实用新型专利所提出的一种新型点冷却结构,其中,包括冷却水管、外管、非标螺母、管套、进水管和出水管,其特征在于,所述非标螺母与模具的冷却腔螺纹连接,所述外管的上端与非标螺母相连,外管的下端与管套套接固定,外管与冷却腔相连通,所述冷却水管的上端伸入冷却腔,冷却水管的下端穿过外管,与管套密封相连,所述进水管与管套相连,进水管的管口与冷却水管和外管的间隙相连通,所述出水管与管套相连,出水管的管口与冷却水管相连通。

3、现有的高压点冷却结构的冷却方式为进水管导出的冷却水垂直冲刷模具内的待冷却点位,模具的待冷却点位处的部分受力较大,影响模具的使用寿命,甚至使模具的待冷却点位处破裂产生碎片,碎片随出水管回流至点冷机,导致点冷机损坏。

技术实现思路

1、有鉴于此,有必要提供一种带高压点冷却结构的压铸模具,用以解决由于现有的高压点冷却结构的垂直冲刷的待冷却点位的冷却方式,导致模具的待冷却点位处的部分受力较大,影响模具的使用寿命,甚至使模具的待冷却点位处破裂产生碎片,碎片随出水管回流至点冷机,导致点冷机损坏的问题。

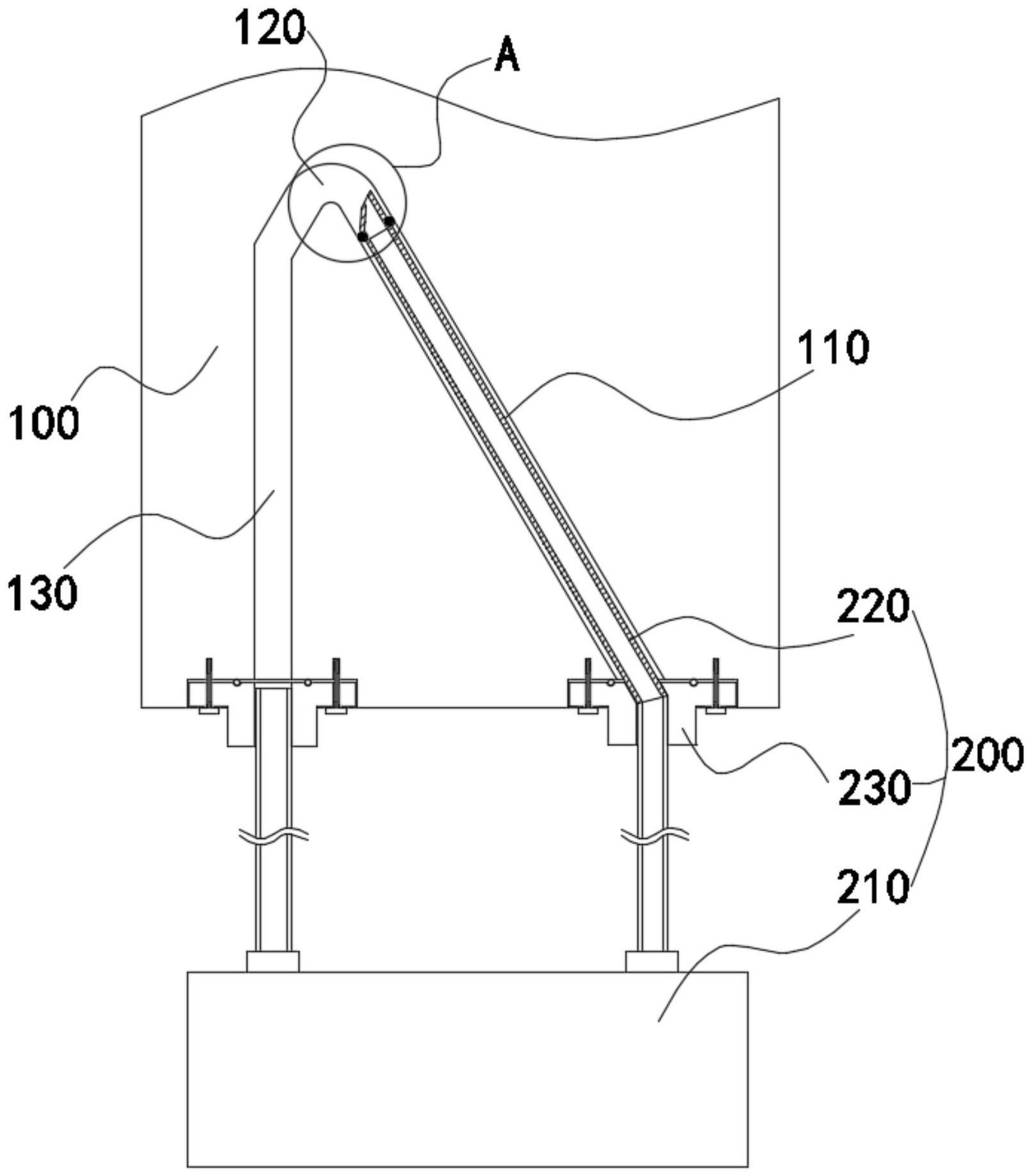

2、本发明提供一种带高压点冷却结构的压铸模具,包括模具本体和高压点冷却组件,所述模具本体内设置有依次相连通的进水通道、弧形通道以及出水通道,所述模具本体的待冷却点位设置于所述弧形通道上,所述高压点冷却组件具有一冷却端和一回流端,所述冷却端延伸至所述进水通道中并指向待冷却点位设置,所述冷却端导出的介质的流向与所述弧形通道的待冷却点位的切线方向形成一夹角,用以经由所述弧形通道的弧度减少所述冷却端导出的介质对待冷却点位的作用力,所述回流端与所述出水通道相连通,用以回收所述出水通道内的介质。

3、进一步的,所述冷却端导出的介质的流向与所述进水通道的延伸方向平行设置。

4、进一步的,所述冷却端导出的介质的流向与所述进水通道的延伸方向之间形成一夹角。

5、进一步的,所述高压点冷却组件包括主机和冷却管,所述主机上具有一冷却端和回流端,所述冷却端与所述冷却管的一端相连通,所述冷却管的另一端沿上至所述进水通道中并指向待冷却点位设置,所述冷却管的出水方向与所述弧形通道的待冷却点位的切线方向形成一夹角。

6、进一步的,所述冷却管包括引水管和射流喷头,所述引水管的一端与所述主机的冷却端相连通,所述引水管的另一端与所述射流喷头的一端相连通,所述射流喷头的另一端为出水口,所述出水口呈扁平状。

7、进一步的,所述引水管与所述射流喷头之间可拆卸连接,所述射流喷头的外壁上固定连接有密封圈,所述密封圈的外壁与所述进水通道的内壁抵接。

8、进一步的,所述冷却管的数量为两个,所述主机的冷却端经由其中一所述冷却管与所述进水通道相连通,所述主机的回流端经由另一所述冷却管与所述出水通道相连通,所述主机具有第一状态和第二状态,当所述主机处于第一状态时,所述冷却端出水,所述回流端进水,当所述主机处于第二状态时,所述冷却端进水,所述回流端出水。

9、进一步的,所述引水管经由一接头与所述模具本体可拆卸连接,所述接头和所述密封圈用以从所述引水管的两端固定所述引水管,用以限定所述射流喷头的出水口的出水方向。

10、进一步的,所述进水通道和所述出水通道分别位于所述待冷却点位的切线的中垂线的两侧,所述冷却端导出的介质的流向与所述弧形通道的待冷却点位的切线方向形成一锐角。

11、进一步的,所述进水通道和所述出水通道位于所述待冷却点位的切线的中垂线的同一侧,所述冷却端导出的介质的流向与所述弧形通道的待冷却点位的切线方向形成一钝角。

12、与现有技术相比,所述回流端与所述出水通道相连通,用以回收所述出水通道内的介质。

技术特征:

1.一种带高压点冷却结构的压铸模具,其特征在于,包括模具本体和高压点冷却组件;

2.根据权利要求1所述的带高压点冷却结构的压铸模具,其特征在于,所述冷却端导出的介质的流向与所述进水通道的延伸方向平行设置。

3.根据权利要求1所述的带高压点冷却结构的压铸模具,其特征在于,所述冷却端导出的介质的流向与所述进水通道的延伸方向之间形成一夹角。

4.根据权利要求1所述的带高压点冷却结构的压铸模具,其特征在于,所述高压点冷却组件包括主机和冷却管,所述主机上具有一冷却端和回流端,所述冷却端与所述冷却管的一端相连通,所述冷却管的另一端沿上至所述进水通道中并指向待冷却点位设置,所述冷却管的出水方向与所述弧形通道的待冷却点位的切线方向形成一夹角。

5.根据权利要求4所述的带高压点冷却结构的压铸模具,其特征在于,所述冷却管包括引水管和射流喷头,所述引水管的一端与所述主机的冷却端相连通,所述引水管的另一端与所述射流喷头的一端相连通,所述射流喷头的另一端为出水口,所述出水口呈扁平状。

6.根据权利要求5所述的带高压点冷却结构的压铸模具,其特征在于,所述引水管与所述射流喷头之间可拆卸连接,所述射流喷头的外壁上固定连接有密封圈,所述密封圈的外壁与所述进水通道的内壁抵接。

7.根据权利要求4所述的带高压点冷却结构的压铸模具,其特征在于,所述冷却管的数量为两个,所述主机的冷却端经由其中一所述冷却管与所述进水通道相连通,所述主机的回流端经由另一所述冷却管与所述出水通道相连通,所述主机具有第一状态和第二状态,当所述主机处于第一状态时,所述冷却端出水,所述回流端进水,当所述主机处于第二状态时,所述冷却端进水,所述回流端出水。

8.根据权利要求6所述的带高压点冷却结构的压铸模具,其特征在于,所述引水管经由一接头与所述模具本体可拆卸连接,所述接头和所述密封圈用以从所述引水管的两端固定所述引水管,用以限定所述射流喷头的出水口的出水方向。

9.根据权利要求1所述的带高压点冷却结构的压铸模具,其特征在于,所述进水通道和所述出水通道分别位于所述待冷却点位的切线的中垂线的两侧,所述冷却端导出的介质的流向与所述弧形通道的待冷却点位的切线方向形成一锐角。

10.根据权利要求1所述的带高压点冷却结构的压铸模具,其特征在于,所述进水通道和所述出水通道位于所述待冷却点位的切线的中垂线的同一侧,所述冷却端导出的介质的流向与所述弧形通道的待冷却点位的切线方向形成一钝角。

技术总结

本发明涉及一种带高压点冷却结构的压铸模具,其包括模具本体和高压点冷却组件,模具本体内设置有依次相连通的进水通道、弧形通道以及出水通道,模具本体的待冷却点位设置于弧形通道上,高压点冷却组件具有一冷却端和一回流端,冷却端延伸至进水通道中并指向待冷却点位设置,冷却端导出的介质的流向与弧形通道的待冷却点位的切线方向形成一夹角,用以经由弧形通道的弧度减少冷却端导出的介质对待冷却点位的作用力,回流端与出水通道相连通;解决由于现有的高压点冷却结构的垂直冲刷的待冷却点位的冷却方式,导致模具的待冷却点位处的部分受力较大,影响模具的使用寿命,甚至使模具的待冷却点位处破裂产生碎片,导致点冷机损坏的问题。

技术研发人员:谢长贵,马琼,赵悦,何鑫,王重阳,郭彬路,庹鹏程

受保护的技术使用者:重庆工程职业技术学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!