一种蚀刻液及其制备方法与应用与流程

本发明涉及蚀刻剂,具体而言,涉及一种蚀刻液及其制备方法与应用。

背景技术:

1、随着科技的发展,显示器广泛应用于手机和平板。有机发光元件(oled)的制造工艺包括:首先在基板上形成金属薄膜,然后在该薄膜上形成具有预定图案的保护膜,再将其作为掩膜对金属薄膜进行蚀刻。银作为一个电导率和载流子迁移率均较高并且具有较高亮度的金属,广泛应用于阳极布线(ito/ag/ito)结构中。

2、目前现有技术中所用的蚀刻液不但无法有效去除ito/ag/ito部位,且对基板其他部位的钛铝钛层也有一定的损伤。

3、其中,对于同一基板(玻璃基板)而言,其表面既包括ito/ag/ito部位,又包括钛铝钛部位(例如左边区域对应ito/ag/ito部位,右边区域对应钛铝钛部位)。

4、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种蚀刻液以解决现有技术中蚀刻液对钛铝钛层部位的损伤问题。

2、本发明的目的之二在于提供一种上述蚀刻液的制备方法。

3、本发明的目的之三在于提供一种上述蚀刻液的应用。

4、第一方面,本发明提供一种蚀刻液,按质量百分数计,其包括2.00wt%-15.00wt%的过氧酸、2.00wt%-15.00wt%的有机酸a以及2.00wt%-25.00wt%的有机酸b,余量为水;

5、其中,有机酸a包括甲酸、乙酸、丙酸、丁酸、辛酸、己二酸、乙二酸、丙二酸、苯甲酸、苯乙酸、邻苯二甲酸、对苯二甲酸、戊酸、己酸以及癸酸中的至少一种;

6、有机酸b包括甲基磺酸、苹果酸、柠檬酸、马来酸以及酒石酸中的至少一种。

7、上述过氧酸作为蚀刻反应的主氧化剂,起到使银和ito膜氧化而执行湿式蚀刻的作用;有机酸a作为辅助氧化剂,在蚀刻过程中随着主氧化剂含量降低,氢离子浓度的减少,蚀刻速度将降低,而有机物a可以源源不断的提供氢离子,从而保证氢离子浓度的稳定性,保证了蚀刻速度;有机酸b主要用于提供额外的氢离子以调节蚀刻液的ph值,从而使氧化反应能够顺利进行,并确保蚀刻后可形成较优异的轮廓。

8、含有上述配比关系的过氧酸、有机酸a和有机酸b的蚀刻液,可避免使用磷酸,不仅能够降低蚀刻液的成本(包括原料成本和废水处理成本等),而且还能有效避免使用磷酸所导致的对基板表面其他部位的钛铝钛层有一定的损伤的问题,有效去除ito/ag/ito结构。

9、在可选的实施方式中,蚀刻液还包括10.00wt%-30.00wt%的无机盐。

10、无机盐可通过控制蚀刻液组分的ph,减少ito薄膜的银(ag)再吸附,并可调节蚀刻速度以在去除ito膜残渣时均匀地蚀刻。

11、在可选的实施方式中,蚀刻液还包括0.01wt%-1.00wt%的金属形貌改善剂。

12、金属形貌改善剂可改善银以及ito膜层的形貌。

13、在可选的实施方式中,蚀刻液包括7.00-12.00wt%的过氧酸、10.00wt%-15.00wt%的有机酸a、5.00wt%-25.00wt%的有机酸b、15.00wt%-25.00wt%的无机盐以及0.30wt%-1.00wt%的金属形貌改善剂,余量为水。

14、在可选的实施方式中,蚀刻液包括10.00wt%的过氧酸、15.00wt%的有机酸a、15.00wt%的有机酸b、25.00wt%的无机盐以及1.00wt%的金属形貌改善剂,余量为水。

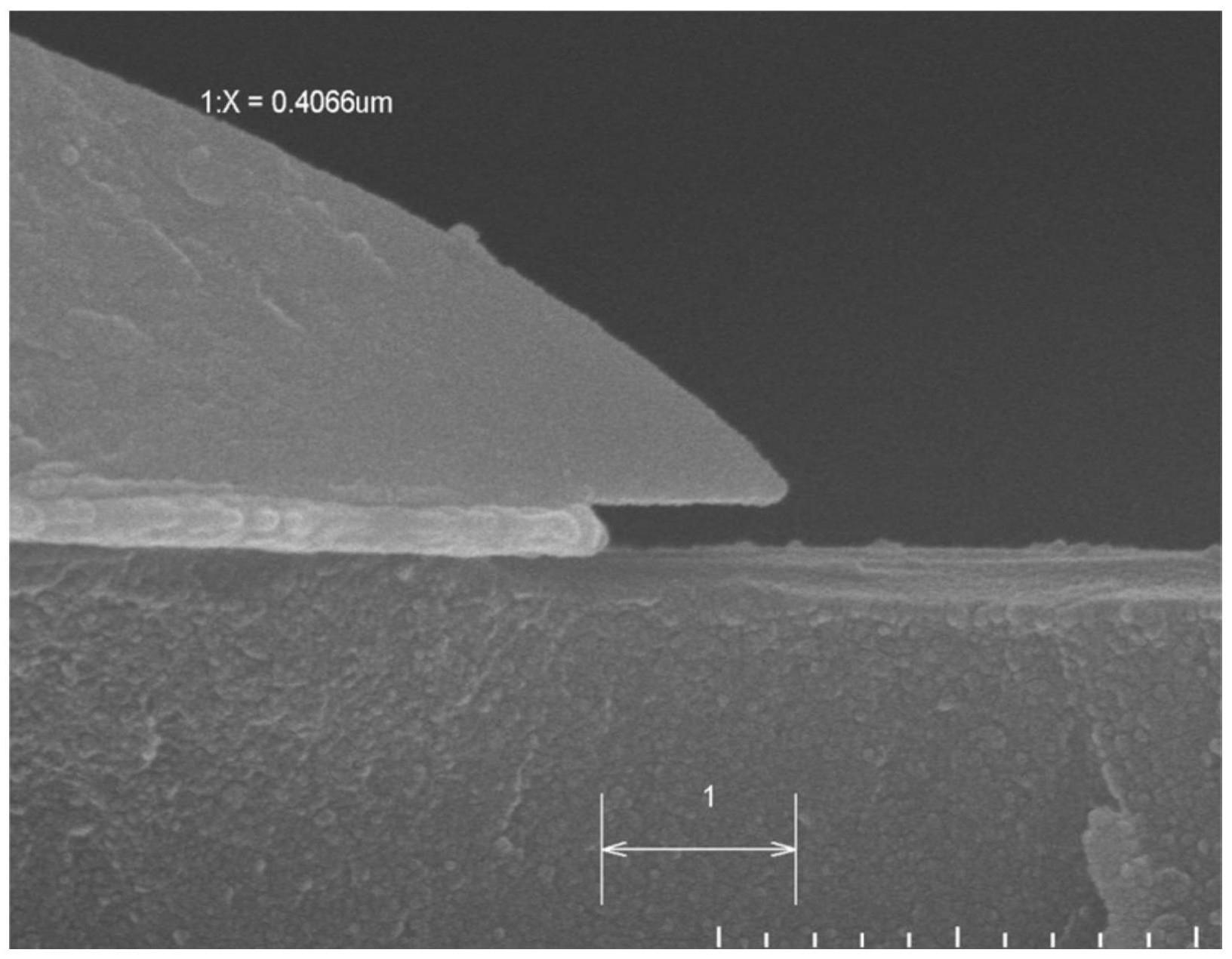

15、该优选方案对应的蚀刻液不仅对基板表面钛铝钛层不会造成损伤,而且还可更加有效地去除ito/ag/ito结构,形成更优异的轮廓,无银与ito残渣,也未发生ag的再吸附现象。

16、在可选的实施方式中,过氧酸包括过一硫酸、过二硫酸以及过乙酸中的至少一种。

17、上述过氧酸为弱酸,可以有效的防止钛铝钛层受到损伤,又可以与其他的有机酸一起使得ito与银得到有效的氧化。

18、在可选的实施方式中,无机盐包括硫酸钠、硫酸钾、硫酸钙、硫酸铁、硫酸亚铁、氯化钠、氯化钙、氯化钾、硫酸氢钠、硝酸钾、硝酸铵、硝酸钠、硝酸银、硝酸钙、磷酸二氢钠以及硫酸铵中的至少一种。

19、上述无机盐可以提供充足的硫酸根、硝酸根、氯离子,能够与溶液中的氢离子分别结合形成硫酸、硝酸、盐酸,酸的存在使得吸附在基板表面银再溶解,从而减少薄膜的银(ag)再吸附,并可调节蚀刻速度以在去除ito时均匀地蚀刻。

20、在可选的实施方式中,金属形貌改善剂包括硝酸铁、硝酸亚铁、硫酸铁以及硫酸亚铁中的至少一种。

21、上述金属形貌改善剂能够有效改善ag与ito的形貌问题。

22、第二方面,本发明提供如前述实施方式任一项的蚀刻液的制备方法,包括以下步骤:按配比混合各原料。

23、在可选的实施方式中,先将无机盐、金属形貌改性剂与水第一次混合,随后与过氧酸第二次混合,再与有机酸a及有机酸b第三次混合,有利于各原料之间混合均匀。

24、第三方面,本发明提供如前述实施方式任一项的蚀刻液的应用,例如可用于对ag与ito膜构成的多层膜进行刻蚀。

25、在可选的实施方式中,多层膜为ito/ag/ito复合膜。

26、本发明的有益效果包括:

27、本申请所涉及的蚀刻液,通过设置特定的组分以及各组分之间以特定的配比配合,可避免在蚀刻液中使用磷酸,不仅能够降低蚀刻液的成本(包括原料成本和废水处理成本等),而且还能有效避免使用磷酸所导致的对基板表面钛铝钛层有一定的损伤的问题。通过实际应用,证明了该蚀刻液可有效去除ito/ag/ito结构,形成优异的轮廓,没有ag与ito残渣,也无ag的再吸附现象发生,对钛铝钛层无损伤。

技术特征:

1.一种蚀刻液,其特征在于,按质量百分数计,所述蚀刻液包括2.00wt%-15.00wt%的过氧酸、2.00wt%-15.00wt%的有机酸a以及2.00wt%-25.00wt%的有机酸b,余量为水;

2.根据权利要求1所述的蚀刻液,其特征在于,所述蚀刻液还包括10.00wt%-30.00wt%的无机盐。

3.根据权利要求2所述的蚀刻液,其特征在于,所述蚀刻液还包括0.01wt%-1.00wt%的金属形貌改善剂。

4.根据权利要求3所述的蚀刻液,其特征在于,所述蚀刻液包括7.00-12.00wt%的所述过氧酸、10.00wt%-15.00wt%的所述有机酸a、5.00wt%-25.00wt%的所述有机酸b、15.00wt%-25.00wt%的所述无机盐以及0.30wt%-1.00wt%的所述金属形貌改善剂,余量为水;

5.根据权利要求1-4任一项所述的蚀刻液,其特征在于,所述过氧酸包括过一硫酸、过二硫酸以及过乙酸中的至少一种。

6.根据权利要求2-4任一项所述的蚀刻液,其特征在于,所述无机盐包括硫酸钠、硫酸钾、硫酸钙、硫酸铁、硫酸亚铁、氯化钠、氯化钙、氯化钾、硫酸氢钠、硝酸钾、硝酸铵、硝酸钠、硝酸银、硝酸钙、磷酸二氢钠以及硫酸铵中的至少一种。

7.根据权利要求3或4所述的蚀刻液,其特征在于,所述金属形貌改善剂包括硝酸铁、硝酸亚铁、硫酸铁以及硫酸亚铁中的至少一种。

8.如权利要求1-7任一项所述的蚀刻液的制备方法,其特征在于,包括以下步骤:按配比混合各原料。

9.根据权利要求8所述的制备方法,其特征在于,先将无机盐、金属形貌改善剂与水第一次混合,随后与过氧酸第二次混合,再与有机酸a及有机酸b第三次混合。

10.如权利要求1-7任一项所述的蚀刻液的应用,其特征在于,所述蚀刻液用于对ag与ito膜构成的多层膜进行刻蚀;

技术总结

本发明公开了一种蚀刻液及其制备方法与应用,属于蚀刻剂技术领域。按质量百分数计,该蚀刻液包括2.00‑15.00wt%的过氧酸、2.00‑15.00wt%的有机酸A及2.00‑25.00wt%的有机酸B,余量为水;有机酸A包括甲酸、乙酸、丙酸、丁酸、辛酸、己二酸、乙二酸、丙二酸及苯甲酸中的至少一种;有机酸B包括甲基磺酸、苹果酸、柠檬酸、马来酸及酒石酸中的至少一种。通过以上述蚀刻液对银与ITO膜构成的多层膜的银进行刻蚀,不仅避免了使用磷酸所导致的对基板中钛铝钛层有一定的损伤且不利于环保的问题,而且可有效去除ITO/Ag/ITO结构,形成优异的轮廓,没有银与ITO残渣,也无Ag的再吸附现象发生。

技术研发人员:张伟明,聂航,章学春,沈楠,李玉兴

受保护的技术使用者:上海盛剑微电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!