一种合金钢管焊接毛刺打磨结构以及打磨方法与流程

本发明涉及用于磨削或者抛光的装置、机床或者工艺领域,具体为一种合金钢管焊接毛刺打磨结构以及打磨方法。

背景技术:

1、焊接钢管是指将钢板或者钢带弯曲成圆形等结构,然后进行焊接,在表面有焊缝的钢管。在焊接时,一般采用电弧焊管、高频或者低频电阻焊管、电气焊、炉焊管等技术对钢管进行焊接。

2、在工业上,钢管一般用来说送气体或者液体,比如天然气、石油或者热蒸汽,在对钢管进行焊接时,其焊接部位会出现毛刺凸起,毛刺凸起一方面在安装时会影响对管道的安装,特别对在对焊接处进行喷漆或者防锈处理时,需要对焊接出打磨光滑之后才进行喷漆防锈处理,避免毛刺凸起导致的喷漆不均匀的情况发生,导致管道出现腐蚀的情况。

3、而目前的技术,一般是采用打磨盘对焊接处进行打磨处理,打磨盘一般是圆柱形结构,打磨盘由电机带着转动,而管道则保持在静止的状态,由打磨盘对焊接处进行焊接打磨,打磨的位置不方便控制。

4、而公告号为cn108637821a的专利公开了一种可旋转打磨的天然气焊接钢管毛边去除装置,虽然能够对钢管进行360度旋转打磨,但是其打磨盘仍然时盘状结构,在打磨时,如果管道的位置出现晃动,则打磨的位置会出现移动,不便于对管道的打磨,而且只能对管道口进行打磨,无法实现对焊接部位的打磨。

技术实现思路

1、本发明的目的在于提供一种合金钢管焊接毛刺打磨结构以及打磨方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明提供如下技术方案:一种合金钢管焊接毛刺打磨结构,包括多个支撑架以及底板,底板把多个支撑架连接成一个整体,

3、支撑架上固定安装有u形放置架,u形放置架的内侧放置有管道;

4、管道的外侧安装有轴承,管道放置在u形放置架上时,轴承与u形放置架接触,管道能够在u形放置架上转动;

5、底板的一端还滑动安装有电机,电机的输出端固定安装有转动轴,转动轴上固定安装有转动盘,转动轴能够带着转动盘转动;转动盘上安装有两个齿条,

6、两个齿条之间安装有与齿条啮合的齿轮,齿轮的转动中心固定安装有调节轴,调节轴伸入到转动轴的内部,并与转动轴同轴心设置,转动轴的侧壁转动安装有贯穿轴,贯穿轴径向设置,且与调节轴之间通过锥齿轮连接;

7、转动贯穿轴,贯穿轴能够带着齿轮转动,齿轮带着齿条向外侧移动,并对管道的内侧进行偏心夹持,电机的输出轴转动,带着转动盘以及管道转动;

8、管道的焊接处外侧安装有打磨环,管道转动时与打磨环之间发生相对摩擦,实现对管道焊接处的周向打磨。

9、优选的,轴承的外侧安装有两个卡接环,卡接环上固定安装有支撑轴,两个卡接环之间通过螺栓安装在一起形成环形结构;

10、u形放置架的内侧开设有竖直设置的放置槽,管道位于u形放置架的内部时,支撑轴位于放置槽中,对管道进行支撑。

11、优选的,述打磨环包括多个固定环,多个固定环之间通过螺栓连接成一个环形的结构,固定环的内侧通过螺栓安装有打磨套,打磨套与管道接触,对管道进行打磨;

12、固定环上固定焊接有支撑条,支撑条的底部之间通过转轴连接在一起,支撑条能够绕着转轴向外侧打开,使得多个固定环以及打磨套向外侧张开,并安装在管道的外侧;

13、其中一个支撑条的底部固定安装有限位块,限位块对支撑条进行限位避免固定环跟随管道一起转动,能够对管道进行周向打磨。

14、优选的,固定环还能够在底板上水平滑动;

15、底板上还固定安装有打磨电机,打磨电机的输出端固定安装有主动轴,主动轴上开设有弧形结构的导槽;

16、其中一个支撑条的底部固定安装有限位环,限位环位于导槽中,主动轴转动时,支撑条在导槽的作用下能够水平滑动,从而带着固定环和打磨套水平滑动,能够对管道进行轴向打磨。

17、优选的,管道焊接处包括内环、外环以及多个连接柱,内环焊接在两段管道连接部的内侧,外环焊接在两段管道连接处的外侧;连接柱位于内环和外环之间,且连接柱的两端分别与两个管道焊接在一起;

18、内环和外环之间还填充有合金粉末;

19、利用加热线圈对焊接处进行涡流加热,使得合金粉末融化粘结在一起,连接柱作为焊接处的骨架,能够提高连接处的强度。

20、优选的,外环上开设有透气孔,透气孔位于外环的上端。

21、优选的,外环由多个弧形段成,在焊接外环时,多个弧形段之间贴合在一起。

22、优选的,加热线圈由多段导电环拼接在一起的环形结构,导电环的一端焊接有连接管,相邻的导电环另一端插接在连接管中,并由螺栓连接在一起;

23、加热线圈能够直接安装在两个管道焊接处的外侧,通电时能够对焊接处进行加热。

24、优选的,其中一半的u形放置架上开设有放置槽,另一半的u形放置架的内侧开设滑槽,滑槽中安装有多个能够水平滑动的滑块;

25、滑槽的侧壁开设有水平槽,滑块的后侧固定安装有与水平槽匹配的凸起,使得滑块能够在滑槽中水平滑动;

26、滑块与滑槽的侧壁以及底部之间留有间隙,使得支撑轴能够放置在滑槽中,并在滑槽中能水平滑动。

27、一种合金钢管焊接毛刺的打磨方法,采用上述的一种合金钢管焊接毛刺打磨结构:在对管道进行打磨时,先将两段管道放置在u形放置架上,对管道进行敢接;

28、然后将转动盘伸入到管道中,转动调节轴,带着两个齿条向外侧伸开,对管道偏心夹持,将固定环和打磨套打开,将管道放在打磨套的内侧,利用螺栓将固定环连接在一起;

29、电机转动时能够带着管道转动,对管道的焊接处进行周向打磨;

30、而打磨电机带着主动轴转动,使得固定环和打磨套水平滑动,能够对管道进行轴向打磨,即水平方向的打磨。

31、与现有技术相比,本发明的有益效果是:

32、本发明通过设置转动盘以及齿条,能够实现对管道的偏心夹持,在对管道进行夹持时,在转动方向上,随着与管道转动,齿条对管道的夹持效果更好。

33、在松开对管道的夹持时,只需要方向转动转动盘,即可解除对管道的夹持,对管道的加装和解除都比较方便。

34、而且在调整好齿条的位置之后,在对管道进行夹持时,可以把保持在推出状态的齿条直接推到管道中,在转动盘带着管道转动时,可以自动对管道的夹紧,对管道的夹持也比较方便。

35、而且通过设置打磨环,能够实现对焊接处的轴向打磨,对焊接处的毛刺打磨效果更好,即使管道在轴向方向出现移动,由于打磨环对焊接处进行包裹,同样能够实现对焊接处的打磨。

技术特征:

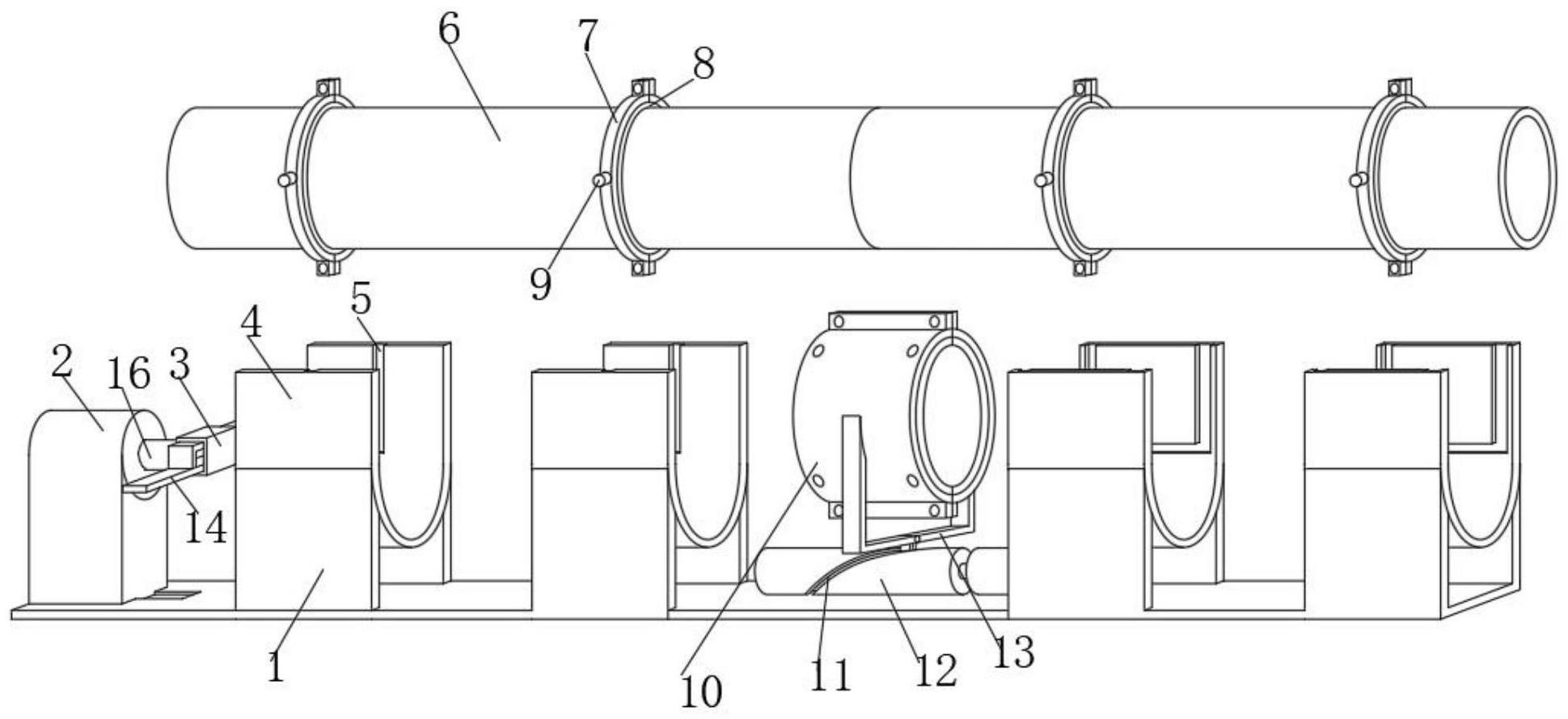

1.一种合金钢管焊接毛刺打磨结构,其特征在于:包括多个支撑架(1)以及底板,底板把多个支撑架(1)连接成一个整体,

2.根据权利要求1所述的一种合金钢管焊接毛刺打磨结构,其特征在于:所述轴承(8)的外侧安装有两个卡接环(7),所述卡接环(7)上固定安装有支撑轴(9),两个卡接环(7)之间通过螺栓安装在一起形成环形结构;

3.根据权利要求1所述的一种合金钢管焊接毛刺打磨结构,其特征在于:所述打磨环包括多个固定环(10),多个固定环(10)之间通过螺栓连接成一个环形的结构,固定环(10)的内侧通过螺栓安装有打磨套(101),打磨套(101)与管道(6)接触,对管道(6)进行打磨;

4.根据权利要求1所述的一种合金钢管焊接毛刺打磨结构,其特征在于:所述固定环(10)还能够在底板上水平滑动;

5.根据权利要求1所述的一种合金钢管焊接毛刺打磨结构,其特征在于:所述管道(6)焊接处包括内环(19)、外环(20)以及多个连接柱(18),内环(19)焊接在两段管道(6)连接部的内侧,外环(20)焊接在两段管道(6)连接处的外侧;连接柱(18)位于内环(19)和外环(20)之间,且连接柱(18)的两端分别与两个管道(6)焊接在一起;

6.根据权利要求5所述的一种合金钢管焊接毛刺打磨结构,其特征在于:所述外环(20)上开设有透气孔,透气孔位于外环(20)的上端。

7.根据权利要求6所述的一种合金钢管焊接毛刺打磨结构,其特征在于:所述外环(20)由多个弧形段成,在焊接外环(20)时,多个弧形段之间贴合在一起。

8.根据权利要求6所述的一种合金钢管焊接毛刺打磨结构,其特征在于:所述加热线圈(21)由多段导电环拼接在一起的环形结构,导电环的一端焊接有连接管(22),相邻的导电环另一端插接在连接管(22)中,并由螺栓连接在一起;

9.根据权利要求8所述的一种合金钢管焊接毛刺打磨结构,其特征在于:其中一半的u形放置架(4)上开设有放置槽(5),另一半的所述u形放置架(4)的内侧开设滑槽(27),滑槽(27)中安装有多个能够水平滑动的滑块(24);

10.一种合金钢管焊接毛刺的打磨方法,采用权利要求1-4任意一项所述的一种合金钢管焊接毛刺打磨结构,其特征在于:在对管道(6)进行打磨时,先将两段管道(6)放置在u形放置架(4)上,对管道(6)进行敢接;

技术总结

本发明公开了一种合金钢管焊接毛刺打磨结构以及打磨方法,涉及磨削或者抛光的装置、机床或者工艺领域,包括支撑架,固定在支撑架上的U形放置架以及管道,管道能够在U形放置架上转动;底板的一端还滑动安装有电机,电机的输出端固定安装有转动轴,转动轴上固定安装有转动盘,转动盘上安装有两个齿条,两个齿条之间安装有与齿条啮合的齿轮,齿轮上安装有调节轴,转动轴的侧壁转动安装有带着调节轴转动的贯穿轴,管道的焊接处外侧安装有打磨环,管道转动时与打磨环之间发生相对摩擦,实现对管道焊接处的周向打磨。通过设置打磨环,能够实现对焊接处的轴向打磨,对焊接处的毛刺打磨效果更好。

技术研发人员:李登付,李金栋,李荣强,刘如悦,刘铁峰

受保护的技术使用者:天津市石化管件有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!