一种液压马达用阀盘的粉末冶金制造工艺的制作方法

本发明涉及粉末冶金,具体涉及一种液压马达用阀盘的粉末冶金制造工艺。

背景技术:

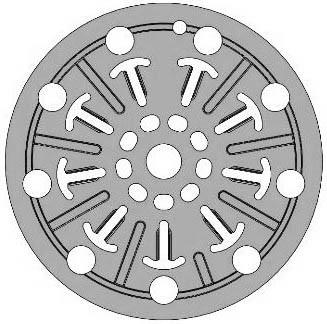

1、阀盘充当着连接马达壳体组件、联动轴和传动轴的作用,目前国内外市场上,有冲压-焊接、铸造-机加工等制造方法。阀盘面型复杂且特征多,精度要求也相对较高,传统工艺路线大都需要进一步对产品径向和轴向有后续的处理和加工。这就需要设计较多的冗余材料和多道工序来保证,导致生产成本较高,产品价格居高不下。

2、针对上述问题,本发明提供一种液压马达用阀盘的粉末冶金制造工艺,将液压马达阀盘产品转化为粉末冶金零件,依靠粉末冶金特点以及双粉材烧制法,降本增效。

技术实现思路

1、本发明的目的在于克服现有技术存在的问题,提供一种液压马达用阀盘的粉末冶金制造工艺,采用双粉材烧制法,改善粉末冶金类零件的孔隙情况,提高产品的密度、硬度,降本增效。

2、为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

3、一种液压马达用阀盘的粉末冶金制造工艺,该工艺包括以下步骤:

4、步骤一)按照产品应用场景及要求,选用铁基粉材与铜基粉材、以及相应的模具设计成型密度及重量;

5、步骤二)采用双粉材烧制法,以改善粉末冶金孔隙情况,提高产品密度及硬度。

6、进一步的,所述步骤一)中,铁基粉材的组份为:c0.6%,mo0.77%,其余为fe,铜基粉材的组份为:fe3%,其余为cu。

7、进一步的,根据渗铜率,设计铁基零件密度为6.75~6.85g/cm^3,在去除铜渣后,使得铜基零件的重量≥11%铁基零件的重量。

8、进一步的,所述步骤二)中,在双粉材烧制时,使得95%以上孔隙被填满,即致密度≥95%。

9、进一步的,在烧结后,使得产品密度≥7.4g/cm^3,硬度≥hrb80。

10、本发明的有益效果是:

11、1、成功地将液压马达阀盘转化为粉末冶金产品,依靠粉末冶金特点以及双粉材烧制法,改善了粉末冶金类零件的孔隙情况,提高产品的密度、硬度,扩大了粉末冶金的应用场景;

12、2、相比较冲压-焊接,铸造-机加工,本发明工艺(粉末冶金成型-机加工)成本下降15%;

13、3、相比较冲压-焊接,铸造-机加工,本发明工艺(粉末冶金成型-机加工)材料利用率提升20%。

技术特征:

1.一种液压马达用阀盘的粉末冶金制造工艺,其特征在于,该工艺包括以下步骤:

2.根据权利要求1所述的液压马达用阀盘的粉末冶金制造工艺,其特征在于,所述步骤一)中,铁基粉材的组份为:c0.6%,mo0.77%,其余为fe,铜基粉材的组份为:fe3%,其余为cu。

3.根据权利要求2所述的液压马达用阀盘的粉末冶金制造工艺,其特征在于,根据渗铜率,设计铁基零件密度为6.75~6.85g/cm^3,在去除铜渣后,使得铜基零件的重量≥11%铁基零件的重量。

4.根据权利要求3所述的液压马达用阀盘的粉末冶金制造工艺,其特征在于,所述步骤二)中,在双粉材烧制时,使得95%以上孔隙被填满,即致密度≥95%。

5.根据权利要求4所述的液压马达用阀盘的粉末冶金制造工艺,其特征在于,在烧结后,使得产品密度≥7.4g/cm^3,硬度≥hrb80。

技术总结

本发明是一种液压马达用阀盘的粉末冶金制造工艺,该工艺包括以下步骤:步骤一)按照产品应用场景及要求,选用铁基粉材与铜基粉材、以及相应的模具设计成型密度及重量;步骤二)采用双粉材烧制法,以改善粉末冶金孔隙情况,提高产品密度及硬度。本发明将液压马达阀盘产品转化为粉末冶金零件,依靠粉末冶金特点以及双粉材烧制法,降本增效,改善粉末冶金类零件的孔隙情况,提高产品的密度、硬度。

技术研发人员:张强

受保护的技术使用者:苏州莱特复合材料有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!