一种硅基中子光栅镀钆的制备工艺的制作方法

本发明属于光学薄膜和中子屏蔽,具体涉及一种硅基中子光栅镀钆的制备工艺。

背景技术:

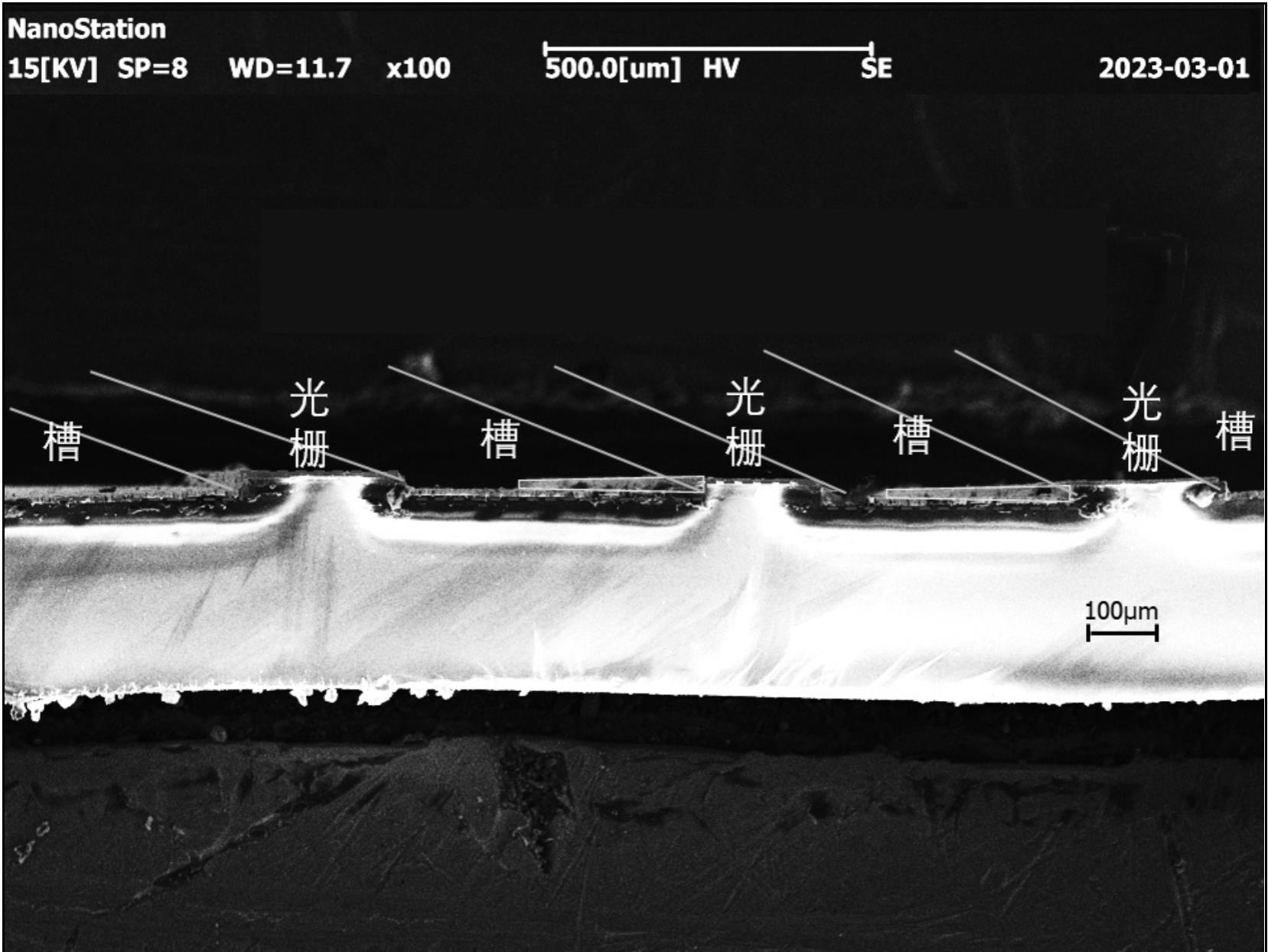

1、中子光栅是表面具有大量等宽、等间距凹槽的光学元件,将中子光栅放置在样品后方,可使入射中子射线发生衍射、产生相干光。中子射线穿过样品后,入射到中子光栅上,在光栅的作用下发生衍射,产生相干光,并放大摩尔条纹。相干光经过中子光栅后端的其他设备分析,可得到样品的对中子射线的吸收、折射和散射情况。中子散射成像方法在材料科学领域具有广阔的应用前景,能够获得被成像样品的宏观水平上的空间分辨小角散射信息,进而研究样品内部的核作用势、磁作用势等性能。中子光栅可用于搭建中子成像系统,置于样品后方,使入射的中子射线发生干涉。

2、中子吸收材料主要是含硼(b)或含钆(gd)的合金材料。工业界为高效吸收中子,常采用硼或钆作为中子吸收剂。硼同位素中10b中子吸收截面为3837b,但是天然钆(gd)有两种极高截面的吸收同位素155gd- (60600b)、157gd- (139000b),中子吸收截面明显高于10b,成为优异的中子吸收金属材料。基于中子光栅的11μm的精确膜层厚度和均匀性要求,以及对中子吸收材料的严格要求,沉积镀gd膜是该领域的较认可的结构。

3、如何快速工业化地在硅基光栅槽内大面积制备厚度精准、结合力好的均匀钆膜,在国内现今并没有成熟的工艺和解决方案,一直依赖国际高价进口。国内厂商急需寻求中子光栅镀钆的制备工艺,以解决该重点需求。

4、但由于基体材料包含了不耐高温、不耐醇酮的光刻胶,高温的沉积镀钆手段将无法采用,例如cvd、mocvd、多弧离子镀、电子束/激光束蒸发镀等等,均易造成基材受到影响。此外,化学沉积或电化学沉积gd的方法不易控制,且无法获得高纯度的gd膜层。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种硅基中子光栅镀钆的制备工艺。该工艺采用磁控溅射方法在具有光栅槽的待镀硅基基片表面进行镀钆得到镀钆硅基中子光栅,利用磁控溅射方法低温的特性,避免了对包含不耐高温物质的基体材料的不良影响,解决了因基材不耐受高温而无法采用高能高温的pvd技术如多弧离子镀、电子束/激光蒸发、高功率脉冲磁控溅射hippms和其他高能磁控溅射模式的缺点。

2、为解决上述技术问题,本发明采用的技术方案为:一种硅基中子光栅镀钆的制备工艺,其特征在于,该工艺包括以下步骤:

3、步骤一、将经刻蚀后形成光栅槽的待镀硅基基片进行清洗,然后置于磁控溅射设备真空镀膜机的旋转台或传送带上,并调整钆靶的角度,再抽至高真空;

4、步骤二、对步骤二中抽真空后磁控溅射设备真空镀膜机中的待镀硅基基片进行高偏压辉光溅射清洗;

5、步骤三、保持钆靶挡板关闭,启动磁控溅射电源,开启钆靶的预溅射,通过对钆靶的表面进行轰击处理,使得钆靶的活性面暴露;

6、步骤四、保持步骤三中的预溅射工艺,并打开钆靶挡板,开启钆靶的溅射,在步骤二中经清洗后且匀速旋转或传送的待镀硅基基片上沉积形成质量纯度99.9%以上的钆膜,得到镀钆硅基中子光栅。

7、上述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤一中所述待镀硅基基片的材质为二氧化硅或质量纯度99.9%以上的高纯硅。

8、上述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤一中选择2~8英寸的待镀硅基晶圆固定在带水冷背底的旋转台或连续传送带上,步骤二中高偏压辉光溅射清洗和步骤四中溅射过程中开启转台或连续传送带带动待镀硅基晶圆进行旋转或传动,且旋转台的转速为10rpm~180rpm,连续传送带的传动速度为0.25m/h~0.75m/h;所述钆靶为质量纯度99.9%以上的圆面靶、矩形平面靶或旋转柱状靶,且数量大于1组;所述钆靶与待镀硅基晶圆呈75°~90°设置;所述抽至高真空为将真空镀膜室抽至5×10-4pa~9×10-2pa的高背底真空。

9、上述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤二中所述高偏压辉光溅射清洗的过程为:通入氩气至0.5pa~3pa,然后设置偏压为-600v~-1100v,持续20min~60min的氩离子辉光进行溅射清洗。在按目标产品规定光栅槽深深度的刻蚀后,待镀硅基基片的光栅槽中通常残存光刻胶等杂质,因此本发明的步骤一中先对其进行清洗,以充分去除光栅槽内的污染物,然后在将待镀硅基基片置于真空镀膜室后对其进行高偏压辉光溅射清洗,以对光栅槽中难清洗的污染物进一步清洁去除,从而保证后续沉积的钆膜与待镀硅基基片的结合力。

10、上述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤三中所述磁控溅射电源采用直流或射频模式,先调节磁控溅射电源的功率为100w~300w,偏压为-50v~-100v,占空比为50%~90%,氩气气压为0.5pa~1pa,然后预溅射5min~15min,直至钆靶的辉光由黄色转为白色。本发明通过先开启钆靶的预溅射,对钆靶的表面进行轰击处理,使得钆靶的活性面暴露,并设定钆靶的辉光由黄色转为白色作为钆靶活性面充分暴露的判断依据,从而提高制备工艺的可控性,同时保证不纯的钆靶表面不被沉积在钆膜的最底层,有利于提高钆膜与待镀硅基基片的结合力。

11、上述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤四中调节功率为100w~400w,偏压为-50v~-120v,占空比为20%~70%,氩气气压为0.5pa~1pa,然后溅射120min~360min;所述钆膜的厚度为11μm±0.5μm。

12、本发明与现有技术相比具有以下优点:

13、1、本发明首次提出采用磁控溅射方法在具有光栅槽的待镀硅基基片表面进行镀钆得到镀钆硅基中子光栅,利用磁控溅射方法低温的特性,避免了对包含不耐高温物质的基体材料的不良影响,解决了因基材不耐受高温而无法采用高能高温的pvd技术如多弧离子镀、电子束/激光蒸发、高功率脉冲磁控溅射hippms和其他高能磁控溅射模式的缺点,同时通过对磁控溅射过程及工艺参数的控制,有效调节沉积速度,实现了对钆膜厚度的精准控制,获得高纯度的gd膜层,保证了gd膜层的致密性和光洁度。

14、2、本发明采用的磁控溅射方法过程易于控制,保证了沉积钆膜的均匀致密及厚度精准,且钆膜与基片结合紧密,有利于实现中子光栅高效吸收中子的性能要求。

15、3、本发明的制备方法通过采用带水冷背底的旋转台或连续传送带,在待镀硅基基片的各位置处均匀溅射沉积钆膜,从而对复杂形状的工件具有良好的绕镀性,实现了大面积钆膜的均匀连续化工业生产。

16、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

技术特征:

1.一种硅基中子光栅镀钆的制备工艺,其特征在于,该工艺包括以下步骤:

2.根据权利要求1所述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤一中所述待镀硅基基片的材质为二氧化硅或质量纯度99.9%以上的高纯硅。

3.根据权利要求1所述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤一中选择2~8英寸的待镀硅基晶圆固定在带水冷背底的旋转台或连续传送带上,步骤二中高偏压辉光溅射清洗和步骤四中溅射过程中开启转台或连续传送带带动待镀硅基晶圆进行旋转或传动,且旋转台的转速为10rpm~180rpm,连续传送带的传动速度为0.25m/h~0.75m/h;所述钆靶为质量纯度99.9%以上的圆面靶、矩形平面靶或旋转柱状靶,且数量大于1组;所述钆靶与待镀硅基晶圆呈75°~90°设置;所述抽至高真空为将真空镀膜室抽至5×10-4pa~9×10-2pa的高背底真空。

4.根据权利要求1所述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤二中所述高偏压辉光溅射清洗的过程为:通入氩气至0.5pa~3pa,然后设置偏压为-600v~-1100v,持续20min~60min的氩离子辉光进行溅射清洗。

5.根据权利要求1所述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤三中所述磁控溅射电源采用直流或射频模式,先调节磁控溅射电源的功率为100w~300w,偏压为-50v~-100v,占空比为50%~90%,氩气气压为0.5pa~1pa,然后预溅射5min~15min,直至钆靶的辉光由黄色转为白色。

6.根据权利要求1所述的一种硅基中子光栅镀钆的制备工艺,其特征在于,步骤四中调节功率为100w~400w,偏压为-50v~-120v,占空比为20%~70%,氩气气压为0.5pa~1pa,然后溅射120min~360min;所述钆膜的厚度为11μm±0.5μm。

技术总结

本发明公开了一种硅基中子光栅镀钆的制备工艺,该工艺包括:一、将经刻蚀后形成光栅槽的待镀硅基基片清洗后置于磁控溅射设备真空镀膜机中,调整角度并抽至高真空;二、对待镀硅基基片进行高偏压辉光溅射清洗;三、开启钆靶的预溅射;四、开启钆靶的溅射在待镀硅基基片上沉积形成钆膜,得到镀钆硅基中子光栅。本发明采用磁控溅射在具有光栅槽的待镀硅基基片表面进行镀钆,利用磁控溅射低温的特性,避免了对包含不耐高温物质的基体材料的不良影响,通过对磁控溅射过程及工艺参数的控制,有效调节沉积速度,实现了对钆膜厚度的精准控制,获得高纯度的Gd膜层,保证了Gd膜层的致密性和光洁度,有利于实现中子光栅高效吸收中子的性能要求。

技术研发人员:胡小刚,高志文,邱龙时,陈俐蔓

受保护的技术使用者:西安稀有金属材料研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!