激光沉积成形方法、电子设备及存储介质与流程

本发明涉及增材制造,尤其涉及一种激光沉积成形方法、电子设备及存储介质。

背景技术:

1、基于机器人的激光沉积增材制造技术以其低热输入量、高灵活度、较高的成形精度等特点,在众多增材制造技术中脱颖而出,受到国内外专家学者、科研机构以及工业界的广泛关注,在航空航天等高端装备零部件制造领域得到推广应用。激光沉积技术具有熔池较小、凝固速率快等特点,因此在成形斜壁甚至悬臂特征上有着明显优势。

2、回转体特征类零件广泛应用于工业领域,多具有斜壁特征,横截面半径连续变化。目前,增材制造主要是2+1d的成形方式,沿竖直方向进行水平切片生成轮廓,再逐层成形。对于具有斜壁特征的回转体零件,成形顺序靠后的上层轮廓往往比成形顺序靠前的下层轮廓范围更大,存在悬出部分。当悬出长度较大时,将会导致熔池流淌、尺寸缺失,甚至无法成形焊道、破坏表面质量,也即回转体零件成形质量差。

技术实现思路

1、本发明的主要目的在于提供一种激光沉积成形方法、电子设备及存储介质,旨在解决目前的增材制造方式成形回转体零件时成形质量差的问题。

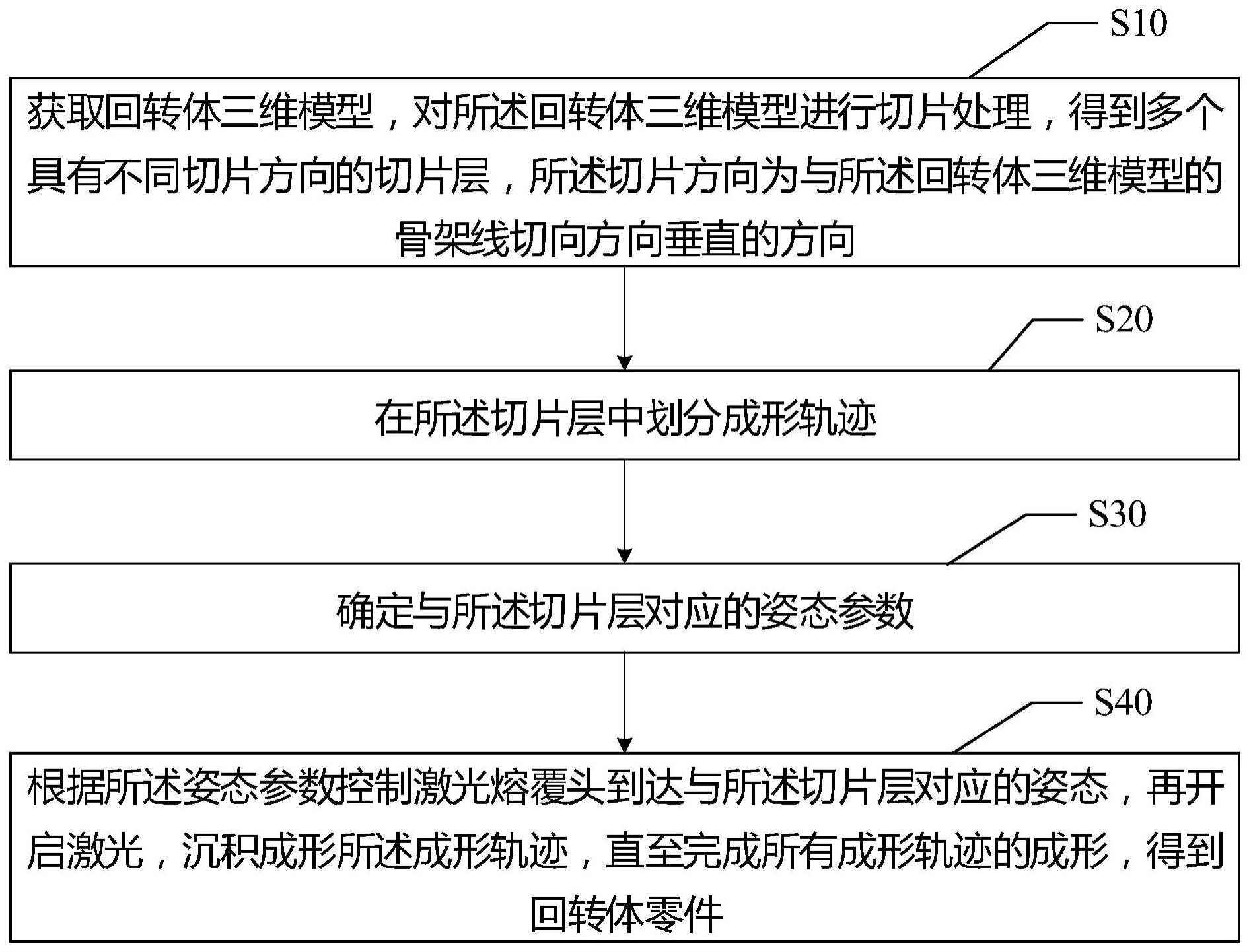

2、为实现上述目的,本发明提供一种激光沉积成形方法,该方法包括:

3、获取回转体三维模型,对所述回转体三维模型进行变方向切片处理,得到多个具有不同切片方向的切片层,所述切片方向为与所述回转体三维模型的骨架线切向方向垂直的方向;

4、在所述切片层中划分成形轨迹;

5、确定与所述切片层对应的姿态参数;

6、根据所述姿态参数控制激光熔覆头到达与所述切片层对应的姿态,再开启激光,沉积成形所述成形轨迹,直至完成所有成形轨迹的成形,得到回转体零件。

7、可选地,所述对所述回转体三维模型进行切片处理,得到多个具有不同切片方向的切片层的步骤包括:

8、将所述回转体三维模型转换为二维轮廓,确定所述二维轮廓的骨架线;

9、在所述骨架线上插入多个离散点,计算所述离散点沿骨架线的切向矢量,根据所述切向矢量计算所述切片层的切片方向;

10、过所述离散点且与所述切片方向一致的平面对所述二维轮廓进行切片,所述平面和所述二维轮廓的交集为所述切片层。

11、可选地,所述确定所述二维轮廓的骨架线的步骤包括:

12、对所述二维轮廓的内部进行三角化处理,得到多个相邻接的三角形;

13、根据多个所述三角形之间的拓扑关系,依次连接末端三角形的底边以及相邻的各公共边的中点,构建出所述骨架线。

14、可选地,所述计算所述离散点沿骨架线的切向矢量的步骤包括:

15、确定所述离散点的顶点类型;

16、若所述离散点为所述骨架线与所述三角形的交点,则确定所述交点的邻接边,根据所述邻接边的方向和长度进行矢量加和,得到所述切向矢量;

17、若所述离散点不为所述骨架线与所述三角形的交点,则确定与所述离散点相邻的端点,根据所述端点的切向方向和所述离散点与所述端点之间的距离进行矢量加和,得到所述切向矢量。

18、可选地,所述在所述切片层中划分成形轨迹的步骤包括:

19、获取所述切片层的轨迹个数和轨迹间距;

20、若所述轨迹个数为奇数,则将所述离散点作为轨迹点,插入所述成形轨迹中,以及令初始偏移量等于轨迹间距;

21、若所述轨迹个数为偶数,则令初始偏移量等于预设长度;

22、根据所述初始偏移量和所述轨迹间距,将所述离散点沿所述切片方向偏移,得到所述成形轨迹。

23、可选地,所述确定与所述切片层对应的姿态参数的步骤包括:

24、获取目标方向向量,根据目标方向向量和所述切向矢量之间的夹角确定偏转方向参数;

25、将所述离散点的高度坐标与所述偏转方向参数结合,得到所述姿态参数。

26、可选地,所述成形轨迹为多条,所述成形轨迹在沉积成形过程中具有先后顺序,所述开启激光,沉积成形所述成形轨迹的步骤包括:

27、将第一条成形轨迹作为目标成形轨迹,第一条成形轨迹的起始成形点作为目标成形点;

28、固定所述激光熔覆头,开启激光,控制与所述激光熔覆头配合的回转工作台旋转预设角度,从所述目标成形点开始沉积成形所述目标成形轨迹;

29、根据轨迹间角度增量和层间角度增量确定所述目标成形轨迹的下一条成形轨迹的起始成形点,将所述目标成形点更新为所述目标成形轨迹的下一条成形轨迹的起始成形点,将所述目标成形轨迹更新为所述目标成形轨迹的下一条成形轨迹,返回执行所述固定所述激光熔覆头,控制与所述激光熔覆头配合的回转工作台旋转预设角度,从所述目标成形点开始沉积成形所述目标成形轨迹的步骤。

30、可选地,在所述固定所述激光熔覆头的步骤之后,还包括:

31、获取提前运动长度,计算所述提前运动长度对应的提前角度;

32、控制所述回转工作台旋转所述提前角度,执行所述开启激光,控制与所述激光熔覆头配合的回转工作台旋转预设角度,从所述目标成形点开始沉积成形所述目标成形轨迹的步骤。

33、此外,为实现上述目的,本发明还提供一种电子设备,所述电子设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的激光沉积成形程序,所述激光沉积成形程序配置为实现如上文所述的激光沉积成形方法的步骤。

34、此外,为实现上述目的,本发明还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有激光沉积成形程序,所述激光沉积成形程序被处理器执行时实现如上文所述的激光沉积成形方法的步骤。

35、本发明通过获取回转体三维模型,对所述回转体三维模型进行切片处理,得到多个具有不同切片方向的切片层,所述切片方向为与所述回转体三维模型的骨架线切向方向垂直的方向;在所述切片层中划分成形轨迹;确定与所述切片层对应的姿态参数;根据所述姿态参数控制激光熔覆头到达与所述切片层对应的姿态,再开启激光,沉积成形所述成形轨迹,直至完成所有成形轨迹的成形,得到回转体零件。在本发明中,将切片处理方式应用于截面变化的回转体,切片层的切片方向不再是水平方向,而是与骨架线切向方向垂直的方向,以减小切片层之间的悬垂长度,结合激光熔覆头跟随切片层切片方向的变化的进行姿态变换,有效降低熔池流淌的概率,减小台阶效应,提升成形质量。

技术特征:

1.一种激光沉积成形方法,其特征在于,所述激光沉积成形方法包括以下步骤:

2.如权利要求1所述的激光沉积成形方法,其特征在于,所述对所述回转体三维模型进行切片处理,得到多个具有不同切片方向的切片层的步骤包括:

3.如权利要求2所述的激光沉积成形方法,其特征在于,所述确定所述二维轮廓的骨架线的步骤包括:

4.如权利要求3所述的激光沉积成形方法,其特征在于,所述计算所述离散点沿骨架线的切向矢量的步骤包括:

5.如权利要求2所述的激光沉积成形方法,其特征在于,所述在所述切片层中划分成形轨迹的步骤包括:

6.如权利要求2所述的激光沉积成形方法,其特征在于,所述确定与所述切片层对应的姿态参数的步骤包括:

7.如权利要求1-6中任一项所述的激光沉积成形方法,其特征在于,所述成形轨迹为多条,所述成形轨迹在沉积成形过程中具有先后顺序,所述开启激光,沉积成形所述成形轨迹的步骤包括:

8.如权利要求7中所述的激光沉积成形方法,其特征在于,在所述固定所述激光熔覆头的步骤之后,还包括:

9.一种电子设备,其特征在于,所述电子设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的激光沉积成形程序,所述激光沉积成形程序配置为实现如权利要求1至8中任一项所述的激光沉积成形方法的步骤。

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有激光沉积成形程序,所述激光沉积成形程序被处理器执行时实现如权利要求1至8中任一项所述的激光沉积成形方法的步骤。

技术总结

本发明公开了一种激光沉积成形方法、电子设备及存储介质,涉及增材制造技术领域,该方法包括:获取回转体三维模型,对所述回转体三维模型进行切片处理,得到多个具有不同切片方向的切片层,所述切片方向为与所述回转体三维模型的骨架线切向方向垂直的方向;在所述切片层中划分成形轨迹;确定与所述切片层对应的姿态参数;根据所述姿态参数控制激光熔覆头到达与所述切片层对应的姿态,再开启激光,沉积成形所述成形轨迹,直至完成所有成形轨迹的成形,得到回转体零件。本发明通过变方向切片和调整激光熔覆头姿态,实现了提高回转体零件成形质量的技术效果。

技术研发人员:王瑞,胡晓圻,杨季鑫,吴梦园

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!