一种闭门器壳体压铸设备的制作方法

本发明涉及闭门器制造,尤其是一种闭门器壳体压铸设备。

背景技术:

1、闭门器的意义在于将门自动关闭,能够保护门框和门体,更重要的是闭门器已成为现代建筑智能化管理的一个不可忽视的执行部分,主要用在商业和公共建筑物中,但也有在家中使用的情况,它们有很多用途,其中最主要的用途是使门自行关闭,来限制火灾的蔓延和大厦内的通风,闭门器壳体是闭门器的主要零件,通常是通过铝合金压铸成型的,但由于闭门器壳体的压铸深度不同,进而需要对压铸的深度进行调节。

2、现有壳体压铸设备在使用时,一般是将原料放置在模具盒之中,通过冲压装置将原料在模具的作用下加工成型,以便于后续进行深度加工,如申请号cn202221867798.6涉及闭门器压铸技术领域,且公开了一种闭门器壳体压铸设备,包括支撑底座以及固定连接在所述支撑底座顶部的支撑侧壁,所述支撑侧壁的顶部一侧固定连接有支撑顶座,所述支撑底座的顶部滑动安装有下模具;液压缸带动支撑顶板进行下压;然而上述技术中,当压制完成后需要液压缸自行的收缩,将冲压板脱离加工位置,这会影响了出料离位的效率的提升,为此,我们提出一种闭门器壳体压铸设备解决上述问题。

技术实现思路

1、针对上述问题,本发明提出一种闭门器壳体压铸设备,该闭门器壳体压铸设备主要是利用在液压油缸上方设置有连臂,通过连臂的两端与升降块螺栓固定,使得电动旋转座在输出动力带动输出端运行后,能够带动换向箱体内部的传动轮组进行运行,通过传动轮组运行后使得传动齿组啮合传动,这样换向箱体的输出端能够带动开槽盒上的丝杆螺旋转动,这样让液压油缸输出动力使得冲压板完成冲压成型操作后能够立即使得液压油缸和冲压板脱离承载组件,以快速的进行脱模处理,从而提升了加工的效率。

2、为实现上述目的,本发明提供如下技术方案:

3、一种闭门器壳体压铸设备,包括有架体结构与冲压机构,所述架体结构的内边侧设置有螺栓套接的驱动机构,且所述驱动机构的顶侧设置有螺栓插接的承载组件,所述架体结构的外边侧上方设置有冲压机构。

4、作为一种进一步的技术方案,所述架体结构包括底柱、装配板、异形台座、减震器、脱模气缸和脱模推片,所述底柱的顶侧通过装配板螺栓连接有异形台座,所述异形台座的中部上方设置有四组减震器,所述异形台座的一端上方设置有脱模气缸,且所述脱模气缸的输出端连接有脱模推片。

5、作为一种进一步的技术方案,所述驱动机构包括螺栓限位片、传动箱、啮合齿轮组、变向齿轮、驱动电机、滑杆组、螺纹块和插接套,所述螺栓限位片设置在所述异形台座的两端侧,所述螺栓限位片的一端设置有传动箱,所述传动箱的的内部设置有啮合齿轮组与变向齿轮啮合传动连接,所述传动箱的一端设置有驱动电机。

6、作为一种进一步的技术方案,所述螺栓限位片的内边侧设置有滑杆组,且所述滑杆组螺纹滑动连接有螺纹块,所述螺纹块的上方设置有插接套。

7、作为一种进一步的技术方案,所述承载组件包括模具槽、定位插槽、插接架、固定块、弧形弹簧头和脱模片,所述模具槽通过定位插槽插接连接在所述插接套的顶侧,所述模具槽的两端设置有四组插接架,所述模具槽的内边侧设置有固定块,且所述固定块的一端设置有弧形弹簧头,所述弧形弹簧头的一端设置有与模具槽插接连接的脱模片。

8、作为一种进一步的技术方案,所述冲压机构包括下支架、套接板、抬高架、顶板、电动旋转座、换向箱体、传动轮组、传动齿组、开槽盒、丝杆、升降块、连臂、液压油缸、推杆、定位板、定位插条、弹簧杆组、冲压板和成型片,所述套接板通过下支架螺栓连接在所述异形台座的四周上方,所述套接板通过抬高架螺栓连接有顶板,所述顶板的顶侧设置有电动旋转座。

9、作为一种进一步的技术方案,所述电动旋转座的顶侧设置有换向箱体,且所述换向箱体的内部设置有传动轮组,所述传动轮组的输出端连接有传动齿组,所述换向箱体的输出端贯穿所述顶板连接有开槽盒。

10、作为一种进一步的技术方案,所述开槽盒上通过丝杆滑动连接有升降块,且所述升降块的内边侧设置有连臂,所述连臂的下方设置有液压油缸,所述液压油缸的输出端连接有推杆。

11、作为一种进一步的技术方案,所述推杆的下方设置有安装定位插条的定位板,所述的下方通过弹簧杆组连接有冲压板,且所述冲压板的下方设置有成型片。

12、与现有技术相比,本发明的有益效果是:

13、该发明装置主要是利用在液压油缸上方设置有连臂,通过连臂的两端与升降块螺栓固定,使得电动旋转座在输出动力带动输出端运行后,能够带动换向箱体内部的传动轮组进行运行,通过传动轮组运行后使得传动齿组啮合传动,这样换向箱体的输出端能够带动开槽盒上的丝杆螺旋转动,这样让液压油缸输出动力使得冲压板完成冲压成型操作后能够立即使得液压油缸和冲压板脱离承载组件,以快速的进行脱模处理,从而提升了加工的效率。

技术特征:

1.一种闭门器壳体压铸设备,包括有架体结构(1)与冲压机构(4),其特征在于:所述架体结构(1)的内边侧设置有螺栓套接的驱动机构(2),且所述驱动机构(2)的顶侧设置有螺栓插接的承载组件(3),所述架体结构(1)的外边侧上方设置有冲压机构(4)。

2.根据权利要求1所述的一种闭门器壳体压铸设备,其特征在于:所述架体结构(1)包括底柱(101)、装配板(102)、异形台座(103)、减震器(104)、脱模气缸(105)和脱模推片(106),所述底柱(101)的顶侧通过装配板(102)螺栓连接有异形台座(103),所述异形台座(103)的中部上方设置有四组减震器(104),所述异形台座(103)的一端上方设置有脱模气缸(105),且所述脱模气缸(105)的输出端连接有脱模推片(106)。

3.根据权利要求2所述的一种闭门器壳体压铸设备,其特征在于:所述驱动机构(2)包括螺栓限位片(201)、传动箱(202)、啮合齿轮组(203)、变向齿轮(204)、驱动电机(205)、滑杆组(206)、螺纹块(207)和插接套(208),所述螺栓限位片(201)设置在所述异形台座(103)的两端侧,所述螺栓限位片(201)的一端设置有传动箱(202),所述传动箱(202)的的内部设置有啮合齿轮组(203)与变向齿轮(204)啮合传动连接,所述传动箱(202)的一端设置有驱动电机(205)。

4.根据权利要求3所述的一种闭门器壳体压铸设备,其特征在于:所述螺栓限位片(201)的内边侧设置有滑杆组(206),且所述滑杆组(206)螺纹滑动连接有螺纹块(207),所述螺纹块(207)的上方设置有插接套(208)。

5.根据权利要求3所述的一种闭门器壳体压铸设备,其特征在于:所述承载组件(3)包括模具槽(301)、定位插槽(302)、插接架(303)、固定块(304)、弧形弹簧头(305)和脱模片(306),所述模具槽(301)通过定位插槽(302)插接连接在所述插接套(208)的顶侧,所述模具槽(301)的两端设置有四组插接架(303),所述模具槽(301)的内边侧设置有固定块(304),且所述固定块(304)的一端设置有弧形弹簧头(305),所述弧形弹簧头(305)的一端设置有与模具槽(301)插接连接的脱模片(306)。

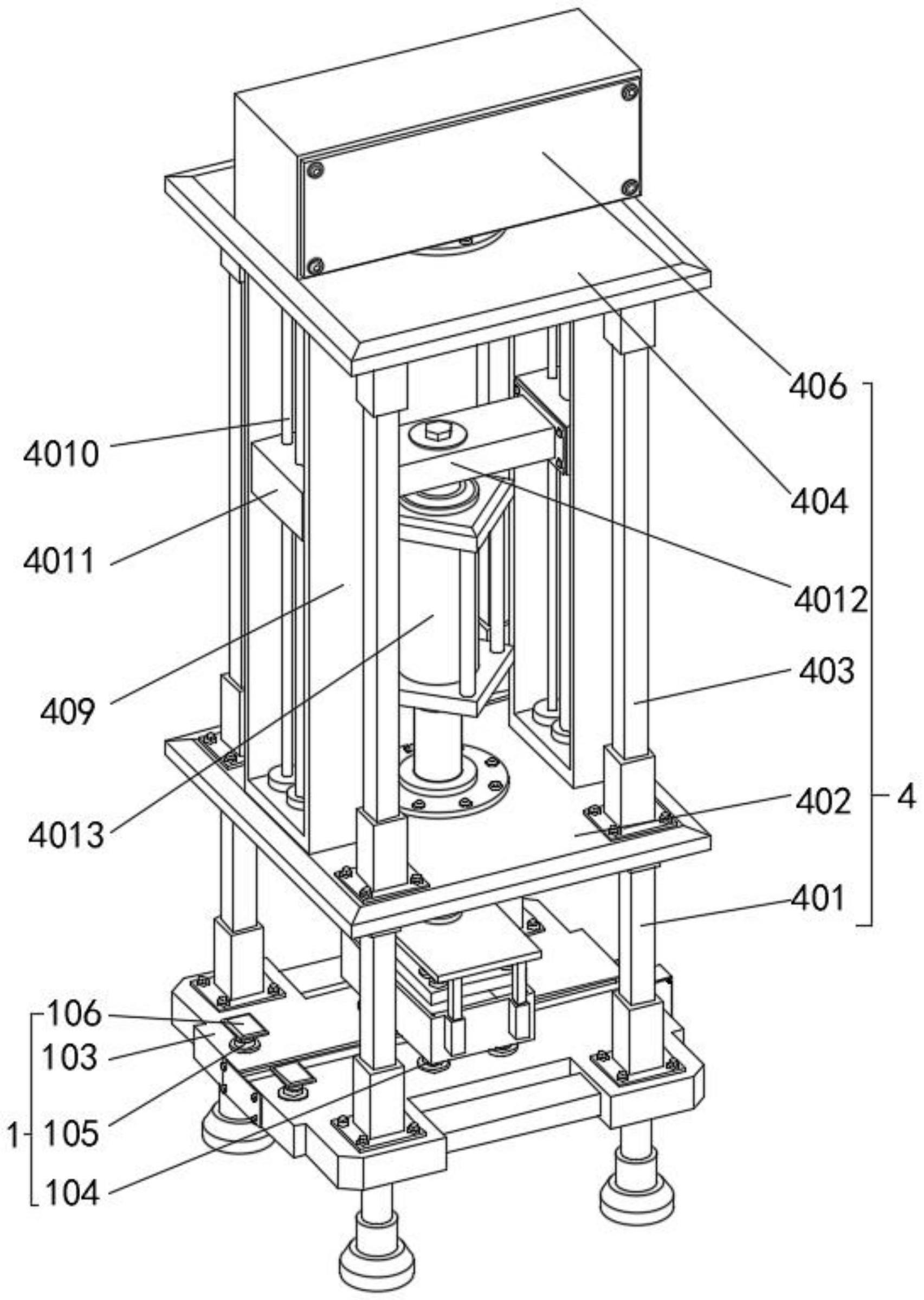

6.根据权利要求2所述的一种闭门器壳体压铸设备,其特征在于:所述冲压机构(4)包括下支架(401)、套接板(402)、抬高架(403)、顶板(404)、电动旋转座(405)、换向箱体(406)、传动轮组(407)、传动齿组(408)、开槽盒(409)、丝杆(4010)、升降块(4011)、连臂(4012)、液压油缸(4013)、推杆(4014)、定位板(4015)、定位插条(4016)、弹簧杆组(4017)、冲压板(4018)和成型片(4019),所述套接板(402)通过下支架(401)螺栓连接在所述异形台座(103)的四周上方,所述套接板(402)通过抬高架(403)螺栓连接有顶板(404),所述顶板(404)的顶侧设置有电动旋转座(405)。

7.根据权利要求6所述的一种闭门器壳体压铸设备,其特征在于:所述电动旋转座(405)的顶侧设置有换向箱体(406),且所述换向箱体(406)的内部设置有传动轮组(407),所述传动轮组(407)的输出端连接有传动齿组(408),所述换向箱体(406)的输出端贯穿所述顶板(404)连接有开槽盒(409)。

8.根据权利要求6所述的一种闭门器壳体压铸设备,其特征在于:所述开槽盒(409)上通过丝杆(4010)滑动连接有升降块(4011),且所述升降块(4011)的内边侧设置有连臂(4012),所述连臂(4012)的下方设置有液压油缸(4013),所述液压油缸(4013)的输出端连接有推杆(4014)。

9.根据权利要求6所述的一种闭门器壳体压铸设备,其特征在于:所述推杆(4014)的下方设置有安装定位插条(4016)的定位板(4015),所述的下方通过弹簧杆组(4017)连接有冲压板(4018),且所述冲压板(4018)的下方设置有成型片(4019)。

技术总结

本发明公开了一种闭门器壳体压铸设备,包括有架体结构与冲压机构,所述架体结构的内边侧设置有螺栓套接的驱动机构,且所述驱动机构的顶侧设置有螺栓插接的承载组件,所述架体结构的外边侧上方设置有冲压机构。该发明装置主要是利用在液压油缸上方设置有连臂,通过连臂的两端与升降块螺栓固定,使得电动旋转座在输出动力带动输出端运行后,能够带动换向箱体内部的传动轮组进行运行,通过传动轮组运行后使得传动齿组啮合传动,这样换向箱体的输出端能够带动开槽盒上的丝杆螺旋转动,这样让液压油缸输出动力使得冲压板完成冲压成型操作后能够立即使得液压油缸和冲压板脱离承载组件,以快速的进行脱模处理,从而提升了加工的效率。

技术研发人员:张晓露,林啸

受保护的技术使用者:滁州市盛捷新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!