一种活塞全自动清理机的制作方法

本发明主要涉及铸造脱模领域,具体是一种活塞全自动清理机。

背景技术:

1、活塞主要分为铸造活塞与锻造活塞两种,其中铸造活塞成本低,造价低廉,能够极大的提高生产效率,被广泛应用于小型、精度要求不高的发动机内。其中活塞在铸造前,会将蜡模进行组树,使后续形成的砂型模具能够一次性进行多个活塞的浇铸成型。常用的蜡模组树工艺中,是将单个活塞蜡模通过浇道模呈圆周状热接在主浇口上,通过这种发散状的组树方式,可以使多个活塞模具腔室内能够均匀成型,保障活塞的成型效果,减少内部气室、砂眼的形成。

2、在完成活塞浇铸后,对砂型模具进行无人化的机械破碎,最终将铸造好的活塞毛坯暴露出来。而震动破碎后活塞毛坯上仍然存在较多的细砂残留,甚至有顽固细砂结块仍然在活塞型腔内部。这些细砂通常需要进行人工手动清理,清理效率较低,且污染较大,需求人员越多则危害越大。并且该工序通常是在完成锯浇冒口工序之后,这就导致细砂会携带到下一工序以及转运路径上,对生产环境造成污染,同时会对其他的加工机械造成侵扰,影响车床、加工中心等的加工精度。

技术实现思路

1、为解决现有技术的不足,本发明提供了一种活塞全自动清理机,它能够在进行锯浇冒口工序前完成活塞的细砂清理,同时一并完成锯切工作,提高了活塞脱模后清理的效率以及清洁度,减少了人力的参与,降低了对人体的伤害程度。

2、本发明为实现上述目的,通过以下技术方案实现:

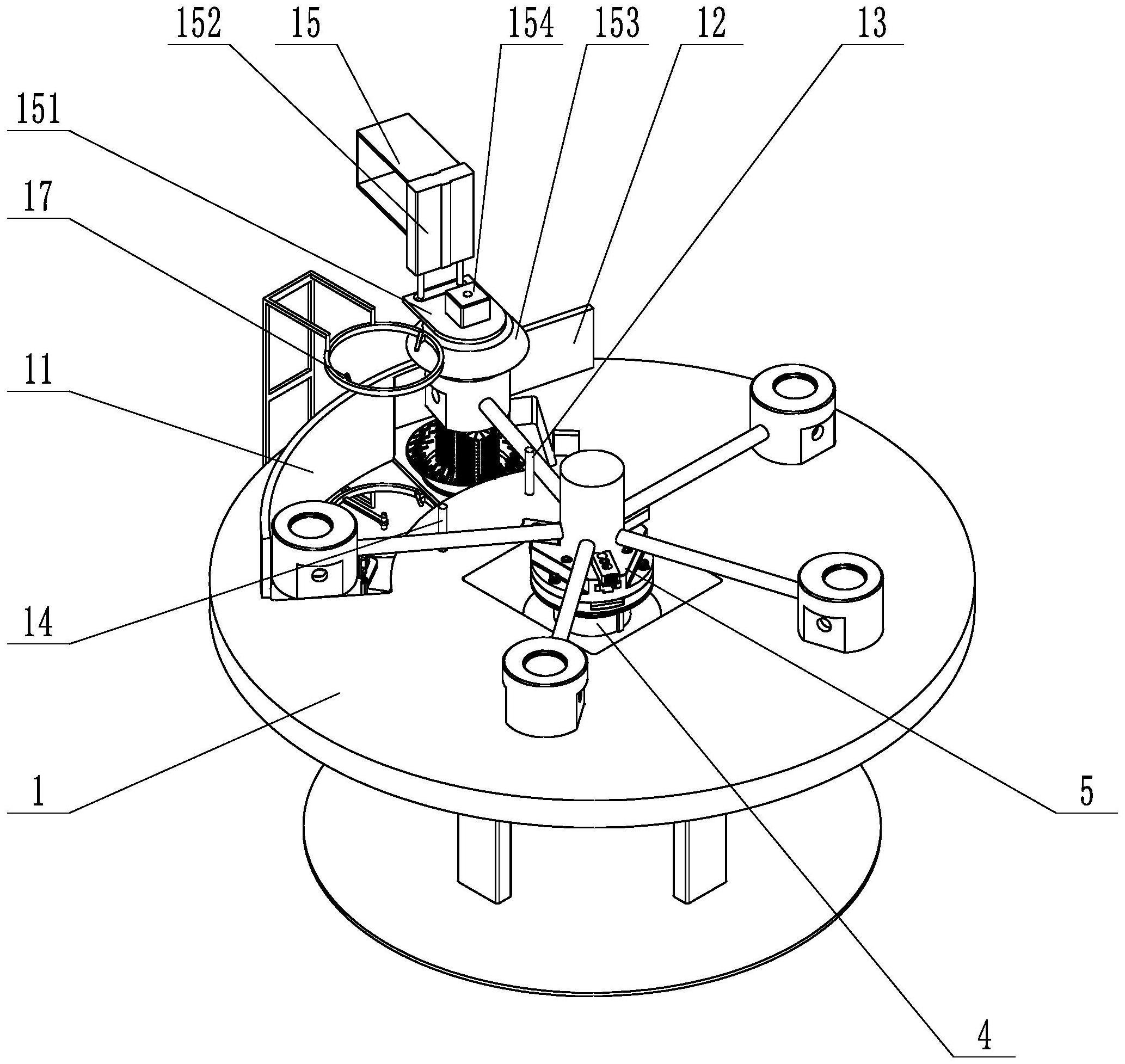

3、一种活塞全自动清理机,包括清理平台,所述清理平台中部设置限位孔,所述限位孔内两侧具有滑槽,所述滑槽内滑动设置调整板,所述调整板一端与滑槽之间设置顶紧弹簧,所述调整板上开设安装孔,所述安装孔内滑动设置轴座,所述轴座底部与安装孔之间设置缓冲弹簧,所述轴座上转动设置夹紧装置,所述清理平台下方设置驱动电机,所述驱动电机与夹紧装置之间连接有传动软轴;所述清理平台一侧设置弧形的限位滑道,所述限位滑道与限位孔的中轴线同轴,所述限位滑道一端设置渐开的喇叭口,所述限位滑道内侧设置可升降的第一限位器以及第二限位器,所述第一限位器所在位置的限位滑道处为清理工位,所述第二限位器所在位置的限位滑道处为锯切工位,所述清理工位与锯切工位之间具有吹扫工位;所述清理工位上方设置上清理架,所述上清理架上呈竖直状态滑动设置上安装板,所述上安装板与上清理架之间设置上伸展缸,所述上安装板上转动设置上清理盘刷,所述上安装板上设置用于驱动上清理盘刷转动的上清理电机,所述清理工位下方设置下清理架,所述下清理架上呈竖直状态滑动设置下安装板,所述下安装板与下清理架之间设置下伸展缸,所述下安装板上转动设置下清理盘刷以及一对下清理柱刷,两个所述下清理柱刷设置在下清理盘刷内,所述下安装板上设置用于驱动下清理盘刷、下清理柱刷转动的下清理电机,所述吹扫工位顶部以及底部均设置若干高压喷嘴,所述锯切工位下方设置升降台,所述升降台上转动设置翻转台,所述升降台上设置用于驱动翻转台转动的翻转电机,所述翻转台顶部设置内撑卡盘,所述升降台一侧设置与翻转台相适应的滑道,所述升降台另一侧设置顶升架,所述顶升架顶部设置锯切机。

4、所述夹紧装置为电动卡盘,所述夹紧装置的动作受到脚踩式控制开关的控制。

5、所述滑槽内顶部与底部均设置限位滑轨,所述调整板顶部与底部均设置与限位滑轨相配合的滑动副,所述滑槽内设置密封件,所述密封件与调整板相抵触。

6、所述第一限位器以及第二限位器底部均设置限位气缸,当所述第一限位器或第二限位器被活塞浇道触发后,第一限位器、第二限位器被限位气缸收缩到清理平台下方。

7、当活塞进入到限位滑道内后,所述顶紧弹簧处于压缩状态,从而将活塞顶紧到限位滑道的外圆弧边上。

8、所述上清理盘刷包括底面以及倾斜的侧面,上清理盘刷的底面与侧面共同组成盘形,所述下清理盘刷的底面为空心。

9、所述上清理盘刷底面上具有竖直刷毛,所述上清理盘刷与下清理盘刷侧边上具有朝向中心倾斜延伸的侧边刷毛。

10、所述下清理柱刷为柱状,所述下清理柱刷侧边上具有柱刷刷毛,所述下清理柱刷顶面上具有破碎齿。

11、对比现有技术,本发明的有益效果是:

12、本发明能够对脱模之后的活塞坯件进行清理,并在完成清理之后进行活塞坯件的锯切。本装置通过一次装夹完成了活塞坯件的清理与锯切操作,提高了生产效率,提高了活塞坯件清理与锯切的自动化程度。

13、本装置在操作时只需要一名工人完成活塞坯件的上料即可,通过自动化的运行程序完成活塞坯件的清理以及锯切,极大的减少了在活塞坯件清理环节中人力的使用,从而减少了铸造用细砂对人身体的伤害。

14、本装置连接在震动脱模的工序下游,通过输送带将震动脱模后的活塞坯件输送到本装置处,完成清理锯切后通过输送装置将活塞坯件输送到更下游的车加工工序。经过了自动化的清理工序,使工件表面更为清洁,从而减少了铸造用砂在车间内的蔓延,从而保障了车间的整洁环境,避免了设备受到细砂的影响。

技术特征:

1.一种活塞全自动清理机,包括清理平台(1),其特征在于:所述清理平台(1)中部设置限位孔(2),所述限位孔(2)内两侧具有滑槽(21),所述滑槽(21)内滑动设置调整板(3),所述调整板(3)一端与滑槽(21)之间设置顶紧弹簧(22),所述调整板(3)上开设安装孔(31),所述安装孔(31)内滑动设置轴座(4),所述轴座(4)底部与安装孔(31)之间设置缓冲弹簧(32),所述轴座(4)上转动设置夹紧装置(5),所述清理平台(1)下方设置驱动电机(6),所述驱动电机(6)与夹紧装置(5)之间连接有传动软轴(61);所述清理平台(1)一侧设置弧形的限位滑道(11),所述限位滑道(11)与限位孔(2)的中轴线同轴,所述限位滑道(11)一端设置渐开的喇叭口(12),所述限位滑道(11)内侧设置可升降的第一限位器(13)以及第二限位器(14),所述第一限位器(13)所在位置的限位滑道(11)处为清理工位,所述第二限位器(14)所在位置的限位滑道(11)处为锯切工位,所述清理工位与锯切工位之间具有吹扫工位;所述清理工位上方设置上清理架(15),所述上清理架(15)上呈竖直状态滑动设置上安装板(151),所述上安装板(151)与上清理架(15)之间设置上伸展缸(152),所述上安装板(151)上转动设置上清理盘刷(153),所述上安装板(151)上设置用于驱动上清理盘刷(153)转动的上清理电机(154),所述清理工位下方设置下清理架(16),所述下清理架(16)上呈竖直状态滑动设置下安装板(161),所述下安装板(161)与下清理架(16)之间设置下伸展缸(162),所述下安装板(161)上转动设置下清理盘刷(163)以及一对下清理柱刷(164),两个所述下清理柱刷(164)设置在下清理盘刷(163)内,所述下安装板(161)上设置用于驱动下清理盘刷(163)、下清理柱刷(164)转动的下清理电机(165),所述吹扫工位顶部以及底部均设置若干高压喷嘴(17),所述锯切工位下方设置升降台(7),所述升降台(7)上转动设置翻转台(8),所述升降台(7)上设置用于驱动翻转台(8)转动的翻转电机(71),所述翻转台(8)顶部设置内撑卡盘(81),所述升降台(7)一侧设置与翻转台(8)相适应的滑道(72),所述升降台(7)另一侧设置顶升架(9),所述顶升架(9)顶部设置锯切机(91)。

2.根据权利要求1所述的一种活塞全自动清理机,其特征在于:所述夹紧装置(5)为电动卡盘,所述夹紧装置(5)的动作受到脚踩式控制开关的控制。

3.根据权利要求1所述的一种活塞全自动清理机,其特征在于:所述滑槽(21)内顶部与底部均设置限位滑轨(23),所述调整板(3)顶部与底部均设置与限位滑轨(23)相配合的滑动副,所述滑槽(21)内设置密封件,所述密封件与调整板(3)相抵触。

4.根据权利要求1所述的一种活塞全自动清理机,其特征在于:所述第一限位器(13)以及第二限位器(14)底部均设置限位气缸,当所述第一限位器(13)或第二限位器(14)被活塞浇道触发后,第一限位器(13)、第二限位器(14)被限位气缸收缩到清理平台(1)下方。

5.根据权利要求1所述的一种活塞全自动清理机,其特征在于:当活塞进入到限位滑道(11)内后,所述顶紧弹簧(22)处于压缩状态,从而将活塞顶紧到限位滑道(11)的外圆弧边上。

6.根据权利要求1所述的一种活塞全自动清理机,其特征在于:所述上清理盘刷(153)包括底面以及倾斜的侧面,上清理盘刷(153)的底面与侧面共同组成盘形,所述下清理盘刷(163)的底面为空心。

7.根据权利要求6所述的一种活塞全自动清理机,其特征在于:所述上清理盘刷(153)底面上具有竖直刷毛,所述上清理盘刷(153)与下清理盘刷(163)侧边上具有朝向中心倾斜延伸的侧边刷毛。

8.根据权利要求1所述的一种活塞全自动清理机,其特征在于:所述下清理柱刷(164)为柱状,所述下清理柱刷(164)侧边上具有柱刷刷毛,所述下清理柱刷(164)顶面上具有破碎齿(166)。

技术总结

本发明提供一种活塞全自动清理机,主要涉及铸造脱模领域。一种活塞全自动清理机,包括清理平台,清理平台中部设置限位孔,限位孔内两侧具有滑槽,滑槽内滑动设置调整板,安装孔内滑动设置轴座,轴座上转动设置夹紧装置;清理平台一侧设置弧形的限位滑道,限位滑道内侧设置可升降的第一限位器以及第二限位器,第一限位器所在位置的限位滑道处为清理工位,第二限位器所在位置的限位滑道处为锯切工位,锯切工位下方设置升降台,升降台上转动设置翻转台,翻转台顶部设置内撑卡盘,顶升架顶部设置锯切机。本发明的有益效果在于:本发明提高了活塞脱模后清理的效率以及清洁度,减少了人力的参与,降低了对人体的伤害程度。

技术研发人员:解居麟,崔广澎,徐生,解恒迪

受保护的技术使用者:山东大川汽车部件有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!