表面织构和固体涂层协同降低钽钨合金摩擦系数的方法

本发明属于摩擦学领域,具体涉及一种表面织构和固体涂层协同降低钽钨合金摩擦系数的方法。

背景技术:

1、钽钨合金具有非常优异的性能,如高密度、高强度、耐腐蚀性和耐高温性。作为一种重要的结构材料,钽钨合金被广泛应用于航空航天、电子工业和化学工业等领域。在一些应用领域,钽钨合金被用来制造活动部件,需要与摩擦配副之间发生相对运动。然而,钽钨合金摩擦系数较大,直接影响了相对运动的顺行进行,导致有时候活动部件无法正常工作。为此,亟需针对性降低钽钨合金摩擦系数。

2、目前,研究人员发展了多种方法来降低各种材料在不同应用场景下的摩擦系数。例如,在发明专利“一种利用表面织构改善陶瓷材料摩擦磨损性能的方法,201710749881.0”中,发明人李玉峰等人提供了一种利用表面织构改善陶瓷材料摩擦磨损性能的方法,其中,表面织构选用圆形凹坑,直径为50~100μm,深度25~50μm,织构区域总面积占陶瓷表面总面积(即织构密度)为7~33%,通过优化织构密度,实现减摩效果。此外,在发明专利“一种高硬度类金刚石多层薄膜的制备方法,zl200810045214.5”中,发明人冷永祥等人提供了一种高硬度类金刚石多层薄膜的制备方法,采用磁过滤阴极真空弧沉积方法沉积类金刚石薄膜,摩擦系数可以达到0.114左右。

3、然而,对钽钨合金具体应用来说,现有的减摩方法仍然存在一些问题:

4、1、摩擦学行为是系统依赖的,换言之,对于不同的摩擦副、不同的服役工况,需要针对性采用不同的减摩方案。对应表面织构和固体涂层,可能需要采用不同的表面织构类型、尺寸、密度等,以及不同类型的固体涂层。

5、2、现有的很多研究,通常利用表面织构或者固体涂层的单一作用,取得了一定的减摩效果。然而,为了实现更大幅度的减摩,需要将表面织构和固体涂层两者结合起来,

6、综合考虑,协同减摩。

7、调研发现,目前尚未有专门针对钽钨合金的减摩方案,考虑到摩擦学行为的系统依赖性,亟需开展相关研究。

技术实现思路

1、本发明的目的在于克服现有技术的不足,针对某些应用场景中钽钨合金活动部件摩擦力过大的难题,提供一种表面织构和固体涂层协同降低钽钨合金摩擦系数的方法。

2、本发明的目的是通过以下技术方案来实现的:表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,包括以下步骤:通过表面织构和固体涂层的单一及协同作用,有效降低钽钨合金摩擦系数。

3、进一步地,所述表面织构选自平行沟槽、网状沟槽、v型沟槽、圆形凹坑、椭圆形凹坑、圆环凹坑、矩形凹坑、菱形凹坑、多边形凹坑中的一种或多种。

4、进一步地,所述表面织构尺寸为微米级。

5、进一步地,所述表面织构优选菱形凹坑。

6、进一步地,所述菱形凹坑的锐夹角为30~80°,织构密度为0~20%。

7、进一步地,所述固体涂层选自聚四氟乙烯、聚醚醚酮、二硫化钼、二硫化钨、石墨、石墨烯、类金刚石中的一种或多种。

8、进一步地,所述固体涂层优选类金刚石,更优选含氢类金刚石。

9、进一步地,提供一种表面织构和固体涂层的制备方法,具体步骤如下:

10、s1、利用机械研磨和化学机械抛光对钽钨合金工件表面进行加工,获得光滑抛光表面;

11、s2、利用激光在钽钨合金工件表面加工获得微米尺度的表面织构;

12、s3、利用化学机械抛光去除织构边缘毛刺;

13、s4、利用物理气相沉积或者化学气相沉积在织构表面沉积固体涂层。

14、本发明的有益效果是:

15、1、本发明提供了一种具有减摩效果的表面织构和固体涂层的制备方法,其中,包含了表面织构加工前的预先抛光以及表面织构加工后的再次抛光,通过两次抛光,有效消除了表面粗糙峰和织构边缘毛刺带来的影响,降低摩擦系数。

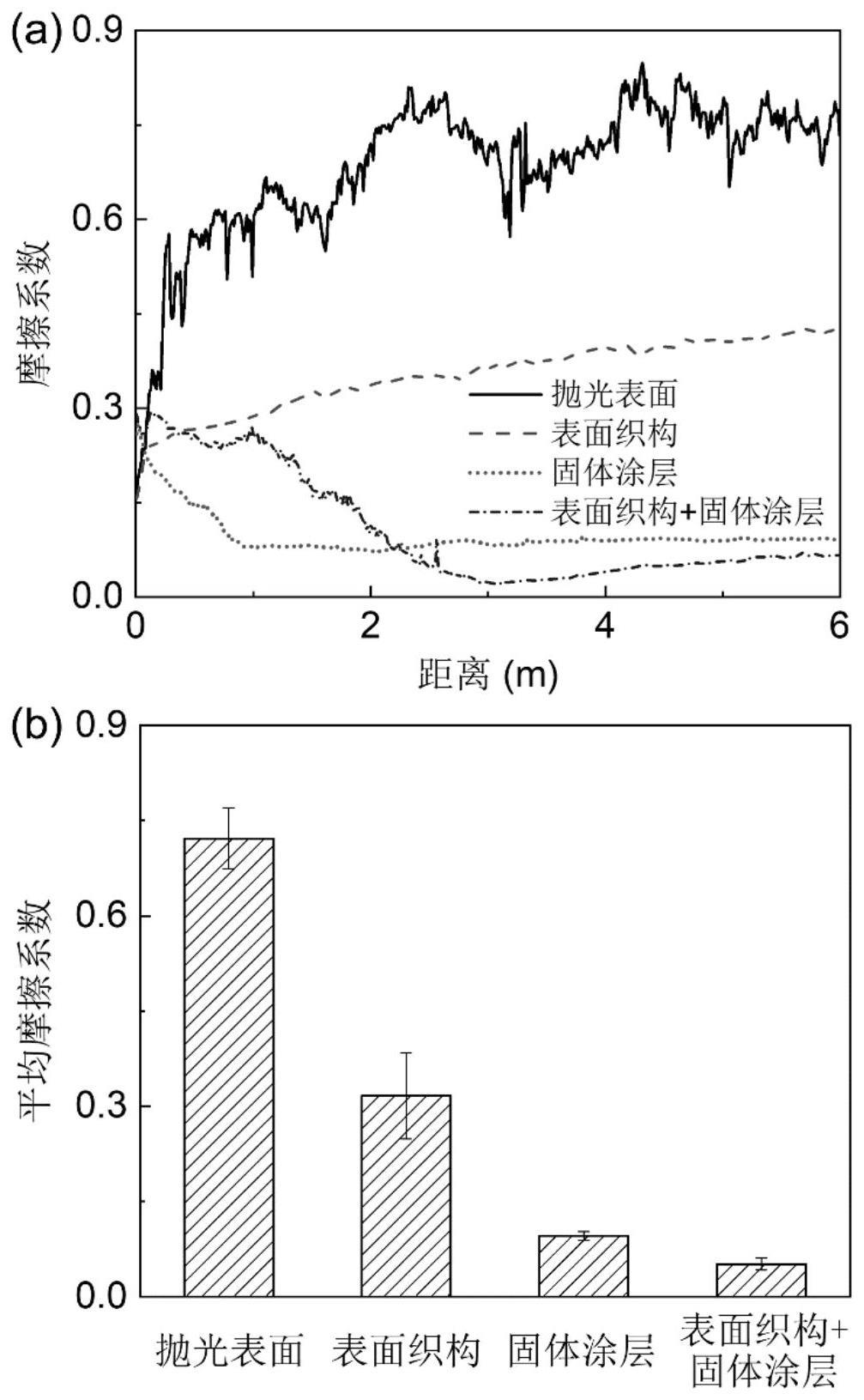

16、2、本发明充分利用表面织构和固体涂层的协同作用,表面织构一方面容纳磨屑,减小接触面积和剪切力,另一方面促进固体涂层转化形成超低剪切界面,在干摩擦条件下,将摩擦系数降低1个数量级,有效改善钽钨合金部件的使役性能。

技术特征:

1.表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,包括以下步骤:通过表面织构和固体涂层的单一及协同作用,有效降低钽钨合金摩擦系数。

2.根据权利要求1所述的表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,所述表面织构选自平行沟槽、网状沟槽、v型沟槽、圆形凹坑、椭圆形凹坑、圆环凹坑、矩形凹坑、菱形凹坑、多边形凹坑中的一种或多种。

3.根据权利要求1所述的表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,所述表面织构尺寸为微米级。

4.根据权利要求2所述的表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,所述表面织构优选菱形凹坑。

5.根据权利要求4所述的表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,所述菱形凹坑的锐夹角为30~80°,织构密度为0~20%。

6.根据权利要求1所述的表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,所述固体涂层选自聚四氟乙烯、聚醚醚酮、二硫化钼、二硫化钨、石墨、石墨烯、类金刚石中的一种或多种。

7.根据权利要求6所述的表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,所述固体涂层优选类金刚石,更优选含氢类金刚石。

8.根据权利要求1所述的表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其特征在于,提供一种表面织构和固体涂层的制备方法,具体步骤如下:

技术总结

本发明公开了一种表面织构和固体涂层协同降低钽钨合金摩擦系数的方法,其中,表面织构选自平行沟槽、网状沟槽、V型沟槽、圆形凹坑、椭圆形凹坑、圆环凹坑、矩形凹坑、菱形凹坑、多边形凹坑中的一种或多种,表面织构尺寸为微米级,固体涂层选自聚四氟乙烯、聚醚醚酮、二硫化钼、二硫化钨、石墨、石墨烯、类金刚石中的一种或多种。本发明针对某些应用场景中钽钨合金活动部件摩擦力过大的难题,利用表面织构和固体涂层的协同作用,在干摩擦条件下,将摩擦系数降低1个数量级,有效改善钽钨合金部件的使役性能。

技术研发人员:江亮,展东洲,赵齐戬,彭武茂,王攀,孙鹏飞,钱林茂

受保护的技术使用者:西南交通大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!