一种反应釜表面制备耐磨耐蚀锆基非晶涂层的方法

本发明涉及一种反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,属于耐磨耐蚀材料制备。

背景技术:

1、随着高纯物质的需求,高温高压反应釜应用于高纯物质的合成,由于要承受高温高压,设备材料的选择尤为重要。高纯物质反应过程中,反应釜壁的腐蚀磨损比较严重,开发具有耐强腐蚀、耐磨损的、性价比高的新型反应釜材质迫在眉睫。由于锆基非晶内部特殊的原子结构,使其具有高强度、高弹性极限、高耐蚀性能等优点,并在耐磨耐腐蚀设备中的得到广泛应用。

2、为了改善耐磨钢铸件的性能,中国发明专利cn 111349927 a公开了一种用于机械零部件表面耐磨损、耐腐蚀的复合涂层及制备方法,其复合涂层包括过渡层和功能层过渡层由铬、钛或镍纯金属制备且位于功能层和工件表面之间,来用于提高机械零部件表面性能。中国发明专利cn 111349927 a涉及一种耐腐蚀抗磨损涂层及其冷喷涂制备方法,用于解决金属零部件表面的铝涂层易腐蚀、磨损严重的问题。采用冷喷涂工艺成功制备的涂层与金属零部件表面的结合强度高,而且涂层组织致密,孔隙率低,可用于提高基体材料的耐磨、耐蚀以及耐高温性能。由于反应釜内壁呈现曲面形状,传统喷涂工艺对喷涂的涂层结合强度低,容易脱落,开发新型喷涂工艺迫在眉睫。

3、综上所述,以上专利主要针对的是锆材合金,通过加入其它元素使其耐磨损、耐腐蚀性能增加以及各种耐腐蚀磨损涂层的制备方法。但缺少以锆基非晶材料为体系的在不同极端环境下的腐蚀磨损机制和在不同极端环境下抗腐蚀磨损涂层的设计工艺,针对现有高温高压反应釜涂层处理技术的不足,因此研发新的反应釜用锆基非晶涂层制备方法,提高锆基非晶涂层材料的耐磨耐蚀性能和高温高压反应釜使用寿命,适应极端环境下的腐蚀磨损工况,进一步拓展锆基非晶材料的应用范围。

技术实现思路

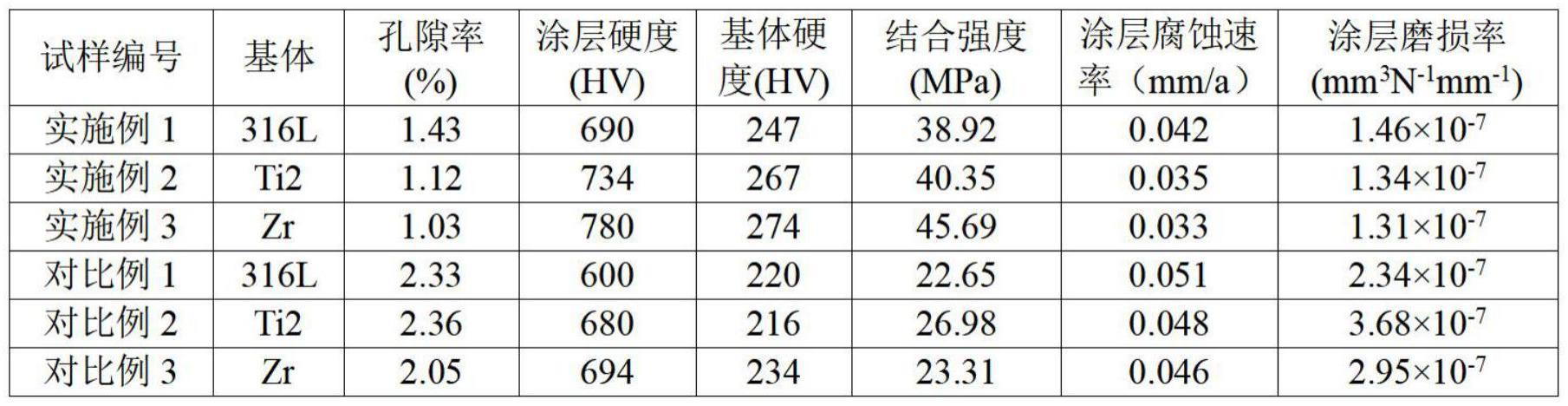

1、针对上述现有技术的缺点,本发明提供一种反应釜表面制备耐磨耐蚀锆基非晶涂层的方法。本发明通过基体预处理和施加脉冲电流处理基体,采用等离子喷涂技术法制备耐磨耐蚀锆基非晶涂层工艺,保证了反应釜表面的锆基非晶涂层具有足够的结合强度,获得具有硬度高、耐磨性和耐腐蚀性好的优点,力学性能优异的锆基非晶涂层材料。

2、为实现上述目的,本发明采取的技术方案为:

3、一种反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,在等离子喷涂过程中进行电脉冲处理,包括如下步骤:

4、(1)首先对基体进行预处理,包括表面打磨、喷砂和超声波清洗,并用酒精进行清洗干燥;

5、(2)采用交流电脉冲技术处理基体,当脉冲处理温度为200℃以上时,停止电脉冲;当基体温度低于150℃时,启动电脉冲;

6、(3)采用等离子喷涂技术法制备耐磨耐蚀锆基非晶涂层,锆基非晶合金成分及其质量百分比为:40~45%zr,10~14%ti,10~15%cu,8~10%ni,20~25%be和不可避免的杂质和不可避免的杂质。

7、优选的,本发明所述基体为高温高压反应釜材料,包括316不锈钢、钛合金、锆合金。

8、优选的,本发明步骤(1)中基体的预处理是指采用机械打磨方式将基体表面磨平,粗糙度ra<0.5,或者直接用刚玉喷砂除去表面污染物,处理后的表面粗糙度为ra 8.0-10.0,然后用酒精进行清洗干燥。

9、优选的,本发明所述步骤(2)中脉冲处理条件为:脉冲宽度为1~30μs,脉冲间隔为50~100μs,脉冲电流密度为200~1000a/mm2。

10、优选的,本发明所述步骤(3)中:所述喷涂工艺:电流550~650a,电压40~50v,氩气流量80~90l/min,氢气流量1~2l/min,喷涂距离80~100mm,线速度为500~700mm/s,涂层厚度200~300μm;采用氩气作为惰性气氛保护气,氩气流量6-8l/min。

11、优选的,本发明所述步骤(3)中:所述锆基非晶涂层粉末直径为10~55μm;锆基非晶涂层厚度为250~350μm。

12、本发明的原理:

13、由于反应釜内壁呈现曲面形状,传统喷涂工艺对喷涂的涂层结合强度低,容易脱落;通过对反应釜基体材料的预处理(喷砂、打磨等)使表面具有一定的粗糙度,有利于粉末的附着;由于锆基非晶材料内部原子呈现短程有序长程无序结构,施加脉冲电流可以使非晶结构弛豫,打破短程有序结构,原子排列更加混乱,使得非晶材料原子扩散更为剧烈于反应釜基体材料产生扩散效应生成界面;对反应釜基体施加脉冲电流可以使得基体温度上升,等离子喷涂过程锆基非晶粉末温度于基体温度差减小,两种材料的润湿性等更好的匹配;最终获得具有硬度高、耐磨性和耐腐蚀性好的优点,力学性能优异的锆基非晶涂层材料。

14、与现有技术相比,本发明的有益效果为:

15、(1)本发明所述方法减少了界面结合强度不足的问题,涂层发生界面开裂主要是因为基体与涂层材料的结合强度不足导致垂直于涂层表面的应力作用于涂层表面时引起了分层;由于反应釜表面呈现曲面形状涂层内部存在较大的内应力,在腐蚀磨损工况下非常容易脱落,失去对反应釜的保护作用。本发明通过设置基体表面预处理工艺,对表面机械打磨和喷砂处理使得基体表面粗糙度增大,极大的增加了粉末在基体的表面附着面积;同时施加电脉冲处理对基体具有预热效果,喷涂粉末与基体的温度差减小,非晶涂层更好的附着于基体。

16、(2)本发明与常规的非晶喷涂生产工艺相比,有两个特点,一是在喷涂过程中持续对喷涂基体施加脉冲电流,一方面使得喷涂粉末材料的原子活动更为剧烈打破有序结构,形成结构无序的非晶涂层。另一方面,脉冲电流使得界面元素发生相互扩散,形成一种硬度介于锆基非晶材料和基体之间的组织,能够有效起到材料性质过渡的作用,防止材料性质不匹配造成缺陷和结合强度低的现象,同时电脉冲作用可以有效释放材料因为喷涂带来的残余应力,使得涂层在应用过程中避免因残余应力造成的开裂等问题。二是采用了等离子喷涂技术,使得喷涂过程中避免非晶合金晶化,满足性能调控要求。该发明对于企业来说具有操作工艺简单和易于实施的优点。

技术特征:

1.一种反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,其特征在于:在等离子喷涂过程中进行电脉冲处理,包括如下步骤:

2.根据权利要求1所述反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,其特征在于:所述基体为高温高压反应釜材料,包括316不锈钢、钛合金、锆合金。

3.根据权利要求1或2所述反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,其特征在于:步骤(1)中基体的预处理是指采用机械打磨方式将基体表面磨平,粗糙度ra<0.5,或者直接用刚玉喷砂除去表面污染物,处理后的表面粗糙度为ra8.0-10.0,然后用酒精进行清洗干燥。

4.根据权利要求1所述反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,其特征在于:所述步骤(2)中脉冲处理条件为:脉冲宽度为1~30μs,脉冲间隔为50~100μs,脉冲电流密度为200~1000a/mm2。

5.根据权利要求1或4所述反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,其特征在于:所述步骤(3)中:所述喷涂工艺:电流550~650a,电压40~50v,氩气流量80~90l/min,氢气流量1~2l/min,喷涂距离80~100mm,线速度为500~700mm/s,涂层厚度200~300μm;采用氩气作为惰性气氛保护气,氩气流量6-8l/min。

6.根据权利要求1所述反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,其特征在于:所述步骤(3)中:所述锆基非晶涂层粉末直径为10~55μm;锆基非晶涂层厚度为250~350μm。

技术总结

本发明公开了一种反应釜表面制备耐磨耐蚀锆基非晶涂层的方法,属于耐磨耐蚀材料制备技术领域。本发明所述的锆基非晶合金,按质量百分比包含40~45%Zr,10~14%Ti,10~15%Cu,8~10%Ni,20~25%Be和不可避免的杂质,所述制备耐磨耐蚀锆基非晶涂层的方法,包括如下步骤:S1:首先对基体进行预处理;S2:采用电脉冲技术处理基体;S3:采用等离子喷涂技术法制备耐磨耐蚀锆基非晶涂层。本发明在大气等离子喷涂工艺上同时对基体施加电脉冲的处理方法保证了反应釜表面的锆基非晶涂层具有较高的结合强度,获得具有硬度高、耐磨性和耐腐蚀性好的优点,力学性能优异的锆基非晶涂层材料。

技术研发人员:李祖来,张文高,黄谢东,韦贺,山泉

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!