一种改善高牌号无取向硅钢磁性能的常化方法与流程

本发明涉及一种改善高牌号无取向硅钢磁性能的常化方法,属于无取向硅钢的常化工艺领域。

背景技术:

1、硅钢是一种重要的软磁材料,广泛应用于旋转磁场中的电动机和发电机转子等领域。无取向硅钢是其中一种常用的铁芯材料,其具有较低的铁损和较高的磁感应强度。因此,提高其磁性能一直是研究人员的重点研究方向。高牌号无取向硅钢的制造工艺包括炼钢、热轧、常化酸洗、冷轧、退火和涂布绝缘涂层。其中,热轧板常化是一种常用的工艺,旨在使热轧板组织更均匀、晶粒和析出物粗化,并加强{100}和{110}组分以及减弱{111}组分,从而提高其磁性能。

2、在现有技术中的专利cn105779731a提出了一种提高低牌号无取向电工钢电磁性能的热轧板常化工艺,采用对无取向硅钢热轧板快速加热和缓慢冷却的常化工艺控制方法,使钢板中的有利织构(100)、(110)比例明显提高,使成品性能得到了明显提升。但该方法是针对低牌号无取向电工钢产品,其常化加热温度设定过高,不适用于高牌号无取向电工钢。

3、专利cn 114196887 a公开了一种新能源驱动电机用无取向硅钢及其生产方法,炼钢时不添加cu、cr、ni、nb、v、ti,并满足si+2al:4.6%~4.9%,al/n≥200,同时控制再结晶晶粒尺寸为50μm~80μm,常化温度为840℃~860℃并保温180s~200s。在保证磁性能的同时,提高了强度,能够满足新能源汽车的驱动电机上的应用要求。但该方法主要通过成分设计提高无取向硅钢的性能,常化温度过低,再结晶晶粒尺寸过小,虽提升了无取向硅钢的强度,但不利于高牌号无取向硅钢磁性能的提升。

4、专利cn 112322972 a公开了一种常化处理提高高强度无取向高硅钢综合性能的方法,仅采用硅作为固溶强化元素,不添加其它合金元素,通过在800-1200℃下保温0.5-60min,空冷,使热轧板显微组织全部由粗大的等轴晶构成,常化热轧板晶粒大小为100-1500μm。但该方法主要通过提高硅元素含量,利用其固溶强化能力来提高材料的强度,并且获得的常化热轧板晶粒尺寸过大,不适用于本发明针对的高牌号无取向硅钢产品。

5、专利cn 114606445 a公开了一种无取向硅钢的生产方法,连铸坯的化学成分以质量百分比计包括:c≤0.003%,si:3.5~4.5%,al:0.8~1.2%,mn:0.25~0.80%,ni:0.5~0.98%,p≤0.02%,s≤0.0020%,n≤0.0020%,nb≤0.0020%,v≤0.0020%,ti≤0.0020%,其余为fe以及不可避免的杂质;ni与si/al含量的添加关系为ni=2*(si-2.5)/5+(al-0.3)/5;常化退火均热温度=850+120*x,均热时间为120~150s;常化退火均热温度单位℃,x为ni的添加量,单位%,常化后平均晶粒尺为90±20μm。但该方法是针对高硅含量的无取向硅钢产品,通过合理添加微合金元素ni,提高了高硅钢材料韧性,获得具有高强度的无取向硅钢产品,但没有考虑常化冷却对组织结构的影响,不适用于本发明针对的高牌号无取向硅钢产品。

技术实现思路

1、本发明为解决上述现有技术中存在的问题,提供了一种改善高牌号无取向硅钢磁性能的常化方法,本发明能够使热轧板组织更均匀,再结晶晶粒增多,同时使晶粒和析出物粗化,加强{100}和{110}组分以及减弱{111}组分,进一步提升高牌号无取向硅钢的磁性能。

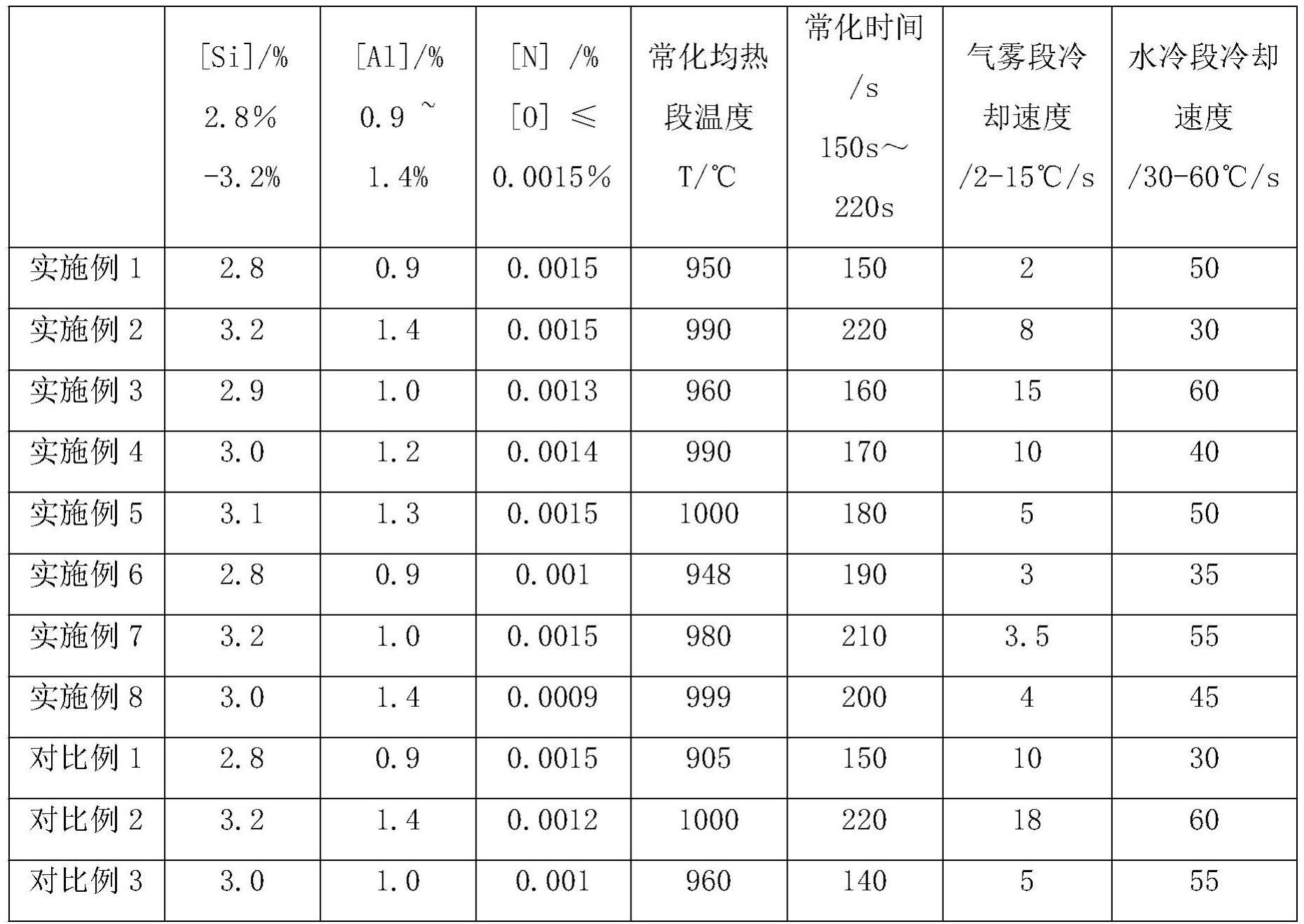

2、为实现上述目的,本发明提供的技术方案为:一种改善高牌号无取向硅钢磁性能的常化方法,至少包括无取向硅钢,所适用的无取向硅钢组分及重量百分比含量分别为:c≤0.003%、si:2.8%-3.2%、al 0.9~1.4%、mn 0.25~0.40%、p≤0.015%、s≤0.0020%、n≤0.0015%、nb≤0.0020%、v≤0.0020%、ti≤0.0020%,其余为fe以及不可避免的杂质,其包括以下步骤:

3、(1)对铸坯进行预处理:将经过转炉冶炼钢水进行连铸,并将连铸后获得的铸坯加热到1100~1220℃;

4、(2)对铸坯进行常化退火:对铸坯常规热轧后,进行常化退火,将铸坯加热至温度t,常化时间150s~220s;

5、其中常化退火均热温度t根据钢中si、al和n含量确定,其关系式如下:

6、860+20×([si]+2.5[al])+8×ln[n]≤t≤900+35×([si]+2.5[al])+18×ln[n](1)式中:t为常化退火均热温度,单位℃;[si]为si的添加量,单位%;[al]为al的添加量,单位%;[n]为n的添加量,单位为%;

7、(3)铸坯冷却:铸坯常化后首先进行气雾冷却,以2-15℃/s速度冷到550-620℃,然后采用水喷淋急冷的方式,以30-60℃/s速度将带钢冷却至80℃以下;

8、(4)冷轧带钢:然后进行冷轧至成品厚度;

9、(5)成品处理:最后进行成品退火;涂布绝缘涂层。

10、步骤(2)中因为si、al均有利于促进晶粒长大,常化退火均热温度t与钢中si、al含量正有关,n为间隙式固溶元素,n含量增加容易导致析出细小的aln、sin抑制剂,阻碍晶粒长大,导致钢板磁性变坏,所以常化退火均热温度t与n含量负相关,当热轧板常化温度满足公式(1)时,最终退火后的成品晶粒尺寸较大;热轧板常化温度大于或小于公式(1)时,将导致最终退火后的成品晶粒尺寸过小。

11、步骤(3)中进入冷却段后首先采用气雾冷却方式,有利于降低钢板的冷却速度,增加缓冷段的停留时间,有利于使已经沉淀析出的第二相粒子,如碳化物和氮化物,可充分发生聚集长大,以达到析出物的无害化处理,避免第二相粒子对冷轧后再结晶退火过程中晶粒正常长大的抑制。

12、根据上述技术方案可知,本发明提供的改善高牌号无取向硅钢磁性能的常化方法通过通过控制高牌号无取向硅钢的常化和冷却工艺,特别是通过控制带钢常化温度和冷却速率,使热轧板组织更均匀,再结晶晶粒增多,本发明相对于现有技术相比具有以下优点:

13、因为本发明所采用的技术方案通过根据钢中si、al和n含量确定常化退火均热温度t,并通过常化及冷却工艺,将使再结晶晶粒比例提高,所以本发明能够有利于获得最佳的成品晶粒大小,从而提高成品钢板的磁性能。

技术特征:

1.一种改善高牌号无取向硅钢磁性能的常化方法,至少包括无取向硅钢,其特征在于:所适用的无取向硅钢组分及重量百分比含量分别为:c≤0.003%、si:2.8%-3.2%、al0.9~1.4%、mn0.25~0.40%、p≤0.015%、s≤0.0020%、n≤0.0015%、nb≤0.0020%、v≤0.0020%、ti≤0.0020%,其余为fe以及不可避免的杂质,其包括以下步骤:

2.根据权利要求1所述的改善高牌号无取向硅钢磁性能的常化方法,其特征在于:步骤(2)中因为si、al均有利于促进晶粒长大,常化退火均热温度t与钢中si、al含量正有关,n为间隙式固溶元素,n含量增加容易导致析出细小的aln、sin抑制剂,阻碍晶粒长大,导致钢板磁性变坏,所以常化退火均热温度t与n含量负相关,当热轧板常化温度满足公式(1)时,最终退火后的成品晶粒尺寸较大;热轧板常化温度大于或小于公式(1)时,将导致最终退火后的成品晶粒尺寸过小。

3.根据权利要求1所述的改善高牌号无取向硅钢磁性能的常化方法,其特征在于:步骤(3)中进入冷却段后首先采用气雾冷却方式,有利于降低钢板的冷却速度,增加缓冷段的停留时间,有利于使已经沉淀析出的第二相粒子,如碳化物和氮化物,可充分发生聚集长大,以达到析出物的无害化处理,避免第二相粒子对冷轧后再结晶退火过程中晶粒正常长大的抑制。

技术总结

本发明涉及一种改善高牌号无取向硅钢磁性能的常化方法,属于无取向硅钢的常化工艺领域。本发明提供的改善高牌号无取向硅钢磁性能的常化方法通过通过控制高牌号无取向硅钢的常化和冷却工艺,特别是通过控制带钢常化温度和冷却速率,使热轧板组织更均匀,再结晶晶粒增多,本发明能够使热轧板组织更均匀,再结晶晶粒增多,同时使晶粒和析出物粗化,加强{100}和{110}组分以及减弱{111}组分,进一步提升高牌号无取向硅钢的磁性能。

技术研发人员:刘婷,戴方钦,陈莉,房红涛,覃章新,代正武

受保护的技术使用者:武汉科虹工业炉有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!