一种低强度高塑性盘条的制法及高强度细钢丝的制法

本发明涉及一种圆钢线材的制备方法及钢丝的制备方法,尤其涉及一种低强度高塑性盘条的制法及高强度细钢丝的制法。

背景技术:

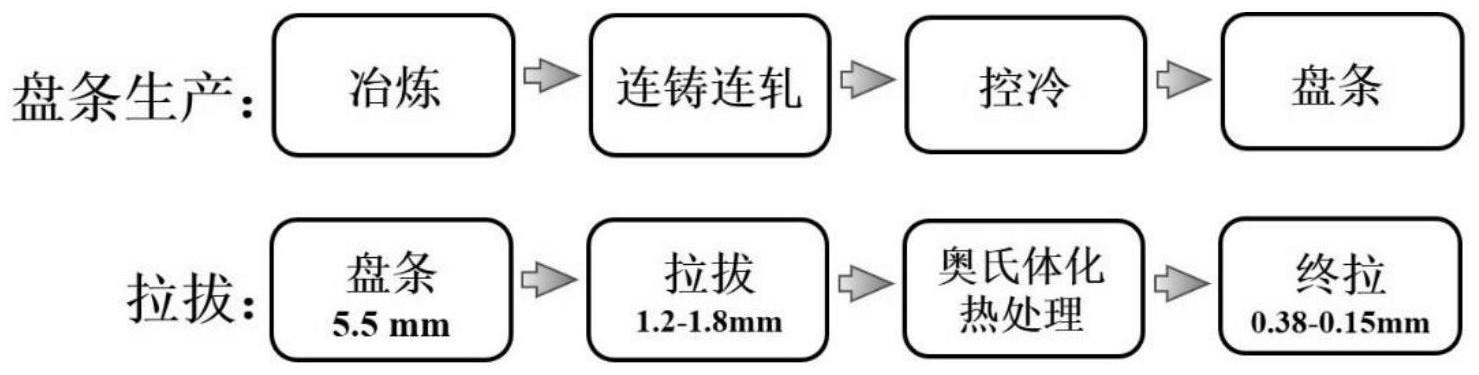

1、钢帘线钢丝最为高强度珠光体钢丝的一种,被广泛应用于汽车轮胎的骨架材料,随着科技发展,其强度不断提高,规格逐渐变细,断丝率较高的问题也随之显著。

2、传统swrh82b热轧盘条按质量百分比包含以下组分:c:0.80%~0.85%,si:0.15%~0.30%,mn:0.45%~0.60%,cr:0.01%~0.03%,p≤0.02%,s≤0.01%,其余为fe和不可避免的杂质,要求盘条的抗拉强度在1070~1120mpa,面缩率≥38%。其中,直径为0.30mm的成品钢丝,强度达到3300mpa级;直径为0.20mm的成品钢丝,强度达到3600mpa级。

3、传统超细钢丝采用三段法生产:拉拔→奥氏体化热处理→拉拔→奥氏体化热处理→终拉。为了降低生产成本,改为两段法生产:拉拔→奥氏体化热处理→终拉,由于减少了一次拉拔工序,导致每次拉拔工序的钢丝总变形量增加,对盘条变形能力的要求明显提升。终拉之前的拉拔工序是为了细化钢丝规格,获得中间丝,其提升的强度经过奥氏体化热处理后消失,因此成品钢丝的强度取决于终拉阶段的变形量。

4、传统的高强度盘条塑性相对较差,在拉拔过程中出现更多的组织缺陷,断丝率较高,模具损耗和能耗也相对较高。而传统的拉丝配模方法也会导致塑性损失较快,扭转性能较差。因此需要提出新的组织控制工艺和拉拔工艺,降低盘条的强度,提高盘条的变形能力,降低断丝率的同时减少模具损耗和能耗,降低生产成本。

技术实现思路

1、发明目的:本发明的目的是提供一种工艺简单的低强度高塑性盘条的制备方法;

2、本发明的第二个目的是提供一种缺陷较少、断丝率低的高强度细钢丝的制备方法。

3、技术方案:本发明所述的低强度高塑性盘条的制备方法,包括以下步骤:

4、(1)将盘条成分按照比例混合并进行熔炼,将熔炼得到的钢水浇铸得到铸坯;

5、(2)对所述铸坯进行热轧,得到盘条;

6、(3)对所述盘条进行冷却,并且控制温度为660~700℃,时间为15~30s的相变过程,得到低强度高塑性盘条。

7、其中,步骤(3)中,冷却速度控制在5~15℃/s。通过增加相变温度与时间,控制冷却速度,可以调控珠光体盘条的初始组织,提高盘条的拉拔性能。若相变温度较低或者相变时间较短,珠光体盘条的组织不利于后续拉拔。

8、其中,步骤(2)中,对铸坯加热过程包括加热段和均热段;所述加热段的温度为980~1030℃,加热时间为25~35min;所述均热段温度为1080~1130℃,均热时间为40~55min。该温度及时间范围内,组织均匀性较好,缺陷较少。

9、其中,步骤(2)中,轧制过程中,粗轧开轧温度为1090~1120℃;粗轧和中轧的轧辊表面温度控制在35~65℃;进入精轧机组的温度为950~980℃,出口温度为1060℃以下;盘条吐丝温度控制在930~980℃。

10、其中,所述盘条按质量百分比包含以下组分:c:0.82%~0.84%,si:0.10%~0.15%,mn:0.30%~0.45%,cr:0.05%~0.10%,p≤0.01%,s≤0.01%,cu≤0.08%,ni≤0.08%,其余为fe和不可避免的杂质;所述盘条组织中珠光体片层间距分布区间为110~200nm,片层间距平均值为140~160nm,盘条的晶粒度为7~8级。珠光体团尺寸较大,片层间距较大,拉拔时对模具的损耗较小,产生的组织缺陷较少。若珠光体组织较为细小,在大应变拉拔时容易断丝,且增加了能耗和模具损耗。

11、本发明所述的高强度超细钢丝的制备方法,将上述的方法制备的低强度高塑性盘条经过拉拔、奥氏体化热处理及终拉拔制备而成。

12、具体包括以下步骤:

13、(1)对所述盘条进行多道次的拉拔,得到中间丝;拉丝配模道次分配:第1~6道次采用小压缩量,第7~10道次采用大压缩量,第11~最后道次采用小压缩量;

14、(2)对所述中间丝进行奥氏体化热处理;

15、(3)对所述奥氏体化热处理后的中间丝进行终拉获得成品钢丝。

16、其中,步骤(1)中,第1~6道次的面缩率为12%~14%、13%~15%、14%~16%、12%~14%、13%~15%、14%~16%。此时,面缩率较小,应变量较低,珠光体团容易旋转,组织较为均匀;若面缩率较大,组织缺陷较多。

17、其中,步骤(1)中,第7~10道次的面缩率为17%~19%、18%~20%、19%~21%、20%~22%。此时,面缩率较大,加工硬化效果较好;若面缩率较低,则需要更多道次的拉拔,增加能耗,降低生产效率。

18、其中,本发明优选总共进行14道次的拉拔;优选第11~14道次的面缩率为12%~14%、13%~15%、11%~13%、14%~16%。此时,面缩率较低,与模具的摩擦较小,断丝率较低。若面缩率较高,由于直径较细,断丝率明显提升。

19、有益效果:本发明与现有技术相比,取得如下显著效果:(1)通过调节盘条生产工艺,控制盘条的晶粒度和珠光体片层间距,优化了盘条的组织,改善盘条的变形性能,工艺简单,所制备的盘条强度低塑性高。(2)将该盘条采用压缩率低-高-低的配模方法,生产的钢丝组织中渗碳体连续性较好,缺陷较少,降低钢丝的塑性损失,提高了扭转性能。(3)通过该方法生产的钢丝断丝率下降10%~15%,模具损耗减少15%~20%,能耗降低10%以上,提高了生产连续性,节约了生产成本。

技术特征:

1.一种低强度高塑性盘条的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的低强度高塑性盘条的制备方法,其特征在于,步骤(3)中,冷却速度控制在5~15℃/s。

3.根据权利要求1所述的低强度高塑性盘条的制备方法,其特征在于,步骤(2)中,对铸坯加热过程包括加热段和均热段;所述加热段的温度为980~1030℃,加热时间为25~35min;所述均热段温度为1080~1130℃,均热时间为40~55min。

4.根据权利要求1所述的低强度高塑性盘条的制备方法,其特征在于,步骤(2)中,轧制过程中,粗轧开轧温度为1090~1120℃;粗轧和中轧的轧辊表面温度控制在35~65℃;进入精轧机组的温度为950~980℃,出口温度为1060℃以下;盘条吐丝温度控制在930~980℃。

5.根据权利要求1所述的低强度高塑性盘条的制备方法,其特征在于,所述盘条按质量百分比包含以下组分:c:0.82%~0.84%,si:0.10%~0.15%,mn:0.30%~0.45%,cr:0.05%~0.10%,p≤0.01%,s≤0.01%,cu≤0.08%,ni≤0.08%,其余为fe和不可避免的杂质;所述盘条组织中珠光体片层间距分布区间为110~200nm,片层间距平均值为140~160nm,盘条的晶粒度为7~8级。

6.一种高强度细钢丝的制备方法,其特征在于,将权利要求1所述的方法制备的低强度高塑性盘条经过拉拔、奥氏体化热处理及终拉拔制备而成。

7.根据权利要求6所述的高强度细钢丝的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的高强度细钢丝的制备方法,其特征在于,步骤(1)中,第1~6道次的面缩率为12%~14%、13%~15%、14%~16%、12%~14%、13%~15%、14%~16%。

9.根据权利要求7所述的高强度细钢丝的制备方法,其特征在于,步骤(1)中,第7~10道次的面缩率为17%~19%、18%~20%、19%~21%、20%~22%。

10.根据权利要求7所述的高强度细钢丝的制备方法,其特征在于,步骤(1)中,共进行14道次的拉拔,第11~14的面缩率为12%~14%、13%~15%、11%~13%、14%~16%。

技术总结

本发明公开了一种低强度高塑性盘条的制法及高强度细钢丝的制法,盘条的制法为:将盘条成分按照比例混合熔炼,将得到的钢水浇铸得到铸坯;对铸坯进行热轧,得到盘条;对盘条进行冷却,并且控制温度为660~700℃,时间为15~30s的相变过程。细钢丝的制法为:将上述的盘条经过拉拔、奥氏体化热处理及终拉拔制备而成。通过该方法生产的盘条变形性能得到改善,且能够优化拉拔后超细钢丝的综合性能,在不损失钢丝强度的同时,减少组织缺陷。由于盘条具有良好的变形能力,在生产过程中显著降低钢丝的断丝率,减少模具损耗和能耗,大大降低生产成本。

技术研发人员:方峰,李欢,董利明,胡显军,严华,张宇,徐龙

受保护的技术使用者:东南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!