一种热浸镀锌铝镁助镀剂及镀锌工艺的制作方法

本发明涉及到一种化学助剂及热浸镀镀锌工艺,尤其是指一种热浸镀锌铝镁助镀剂及热浸镀锌铝镁工艺,该种热浸镀锌铝镁助镀剂及镀锌工艺主要应用于批量式热浸镀低铝锌铝镁合金镀层,属于钢铁材料热浸镀锌。

背景技术:

1、目前,提高钢材使用寿命的常见方法是对钢材进行热浸镀锌加工处理,使得钢材表面形成一定厚度的保护性镀锌层来防止外部环境对钢材的腐蚀,镀锌层保护的原理主要为镀锌层的物理屏蔽保护与电化学保护(牺牲阳极保护法),但是,随着锌资源的开发消耗、部分钢材产品的特殊需求以及纯锌层耐腐蚀性的不足,促使行业人员研究如何以较低的镀锌层厚度获得更好的耐腐蚀效果。

2、热镀锌研究人员在20世纪70-80年代先后发明了zn-5% al-0.1% re镀层(galfan)与zn-55% al-1.6% si镀层(galvalume),使得镀层耐蚀性提高了3-6倍,但是由于镀层表面质量问题、锌渣产生量较多的原因以及产品只适用于建材行业,在家电、汽车行业仍然是热浸镀锌为主,使得galfan与galvalume镀层应用范围不够广泛,产量较少,取代不了热镀锌市场,20世纪90年代,日本日新制钢公司开发出耐蚀性更高的zn-6% al-3% mg合金镀层,镀层组织由初生al相、al/zn二元共晶相、zn/al/mgzn2三元共晶相组成,其镀层可以生成致密的腐蚀产物,并且mg的加入可长期抑制氧化锌和碱式碳酸锌等腐蚀产物的形成,具有较好的保护作用,镀层耐蚀性是镀锌的18倍,日本新日铁公司在2000年首次开发出zn-11% al-3% mg-0.2% si合金镀层,镀层组织由初生al相、al/mgzn2二元共晶相、zn/al/mgzn2三元共晶相及少量mg2si相,其镀层耐蚀性是热镀锌的15倍。

3、但是,针对批量式镀锌的结构件、标准件等钢材不能按照现有的钢板带连续热浸镀锌铝镁技术生产,同时受到现有生产线助镀剂配方的限制,锌液中不能添加过多的al、mg合金元素,主要原因在于目前使用的氯化铵+氯化锌混合溶液助镀剂并不适合热浸镀锌铝镁,由于锌铝镁镀液表面会形成表面张力较大的氧化铝与氧化镁薄膜,使得镀液与钢材表面不能发生浸润反应,以及氯化铵会与锌浴中al反应生成挥发性的alcl3,造成氯化铵+氯化锌助镀剂的失效,导致工件从锌浴中提出后镀层表面会出现较多的漏镀、气泡等缺陷,不能获得良好的锌铝镁合金镀层。

4、为解决上述问题,本申请中提出一种热浸镀锌铝镁助镀剂及镀锌工艺。

技术实现思路

1、本发明要解决的技术问题克服现有的缺陷,提供一种热浸镀锌铝镁助镀剂及镀锌工艺,通过优化助镀剂配方与镀锌工艺,实现在钢材表面获得较好质量的锌铝镁合金镀层,解决现有技术中批量式镀锌的结构件、标准件等钢材在锌铝镁热浸镀过程中容易产生漏镀的问题,可以有效解决背景技术中的问题。

2、为了解决上述技术问题,本发明提供了如下的技术方案:

3、一种热浸镀锌铝镁助镀剂,以氯化锌、氯化亚锡、氯化钾、氯化铋和活性剂aeo9为组份配制,在配制后的溶液中加入1-2%浓度的盐酸使混合物充分溶解形成助镀剂,其中每1l助镀剂中,含各组分重量配比如下:氯化锌200-300g、氯化亚锡10-20g、氯化钾20-40g、氯化铋0.5-1g、aeo9为0.4-1g,其余为水。

4、作为本发明的进一步改进,所述助镀剂在使用时的助镀时长为60-120秒,所述助镀剂使用温度控制在25-70℃。

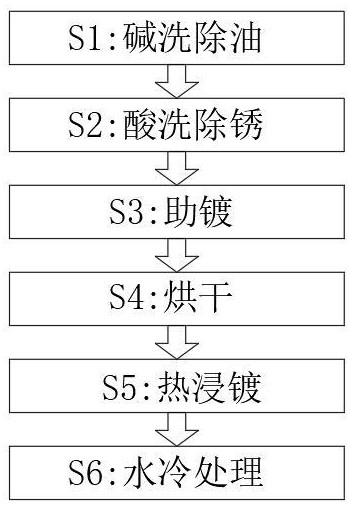

5、一种热浸镀锌铝镁镀锌工艺,包括以下步骤:

6、s1:碱洗除油:钢材表面油污采用碱洗液浸泡处理,碱洗后进行水洗,目的是清除附着在钢材表面的残留碱液及杂质;

7、s2:酸洗除锈:将碱洗完成后的钢材浸泡在酸洗液中进行酸洗,去除钢材表面锈蚀产物,酸洗完成后进行水洗,目的是去除附着在钢材基体表面的残余酸液及杂质;

8、s3:助镀:将经过s2步骤处理后的钢材浸入助镀剂中进行助镀处理,助镀时长控制在60-120秒,助镀温度控制在25-70℃;

9、s4:烘干:将经过助镀剂助镀处理后的钢材进行高温烘干,烘干温度为200-250℃,烘干时间为3-10min;

10、s5:热浸镀:将经过助镀、烘干处理的钢材在锌铝镁镀液中进行热浸镀;

11、s6:水冷处理:浸镀结束后对钢材水冷处理。

12、作为本发明的进一步改进,所述步骤s2中的酸洗液中添加有3g/l的六次甲基四胺缓蚀剂,用于防止钢材在酸洗过程中铁基体出现过腐蚀。

13、作为本发明的进一步改进,所述步骤s5中锌铝镁镀液的温度为430-480℃,浸镀时间为1-2min。

14、作为本发明的进一步改进,所述步骤s5中锌铝镁镀液锌的成分构成为0.2-4wt%al、0.6-2wt%mg、其余为zn。

15、本发明有益效果:一种热浸镀锌铝镁助镀剂及镀锌工艺,使用本发明的热浸镀锌镁铝助镀剂可以在钢材表面获得较好质量的锌铝镁合金镀层,解决现有技术中批量式镀锌的结构件、标准件等钢材在锌铝镁热浸镀过程中容易产生漏镀的问题,通过优化助镀剂配方与镀锌工艺,实现在钢材表面获得较好质量的锌铝镁合金镀层。

技术特征:

1.一种热浸镀锌铝镁助镀剂,其特征在于:以氯化锌、氯化亚锡、氯化钾、氯化铋和活性剂aeo9为组份配制,在配制后的溶液中加入1-2%浓度的盐酸使混合物充分溶解形成助镀剂,其中每1l助镀剂中,含各组分重量配比如下:氯化锌200-300g、氯化亚锡10-20g、氯化钾20-40g、氯化铋0.5-1g、aeo9为0.4-1g,其余为水。

2.根据权利要求1所述的一种热浸镀锌铝镁助镀剂,其特征在于:所述助镀剂在使用时的助镀时长为60-120秒,所述助镀剂使用温度控制在25-70℃。

3.根据权利要求1-2任意一项所的一种热浸镀锌铝镁镀锌工艺,其特征在于:包括以下步骤:

4.根据权利要求3所述的一种热浸镀锌铝镁镀锌工艺,其特征在于:所述步骤s2中的酸洗液中添加有3g/l的六次甲基四胺缓蚀剂,用于防止钢材在酸洗过程中铁基体出现过腐蚀。

5.根据权利要求3所述的一种热浸镀锌铝镁镀锌工艺,其特征在于:所述步骤s5中锌铝镁镀液的温度为430-480℃,浸镀时间为1-2min。

6.根据权利要求3所述的一种热浸镀锌铝镁镀锌工艺,其特征在于:所述步骤s5中锌铝镁镀液锌的成分构成为0.2-4wt%al、0.6-2wt%mg,其余为zn。

技术总结

本发明涉及一种热浸镀锌铝镁助镀剂及镀锌工艺,以氯化锌、氯化亚锡、氯化钾、氯化铋和活性剂AEO9为组份配制,在配制后的溶液中加入1‑2%浓度的盐酸使混合物充分溶解形成助镀剂,其中每1L助镀剂中,含各组分重量配比如下:氯化锌200‑300g、氯化亚锡10‑20g、氯化钾20‑40g、氯化铋0.5‑1g、AEO9为0.4‑1g,其余为水;使用本发明的热浸镀锌镁铝助镀剂可以在钢材表面获得较好质量的锌铝镁合金镀层,解决现有技术中批量式镀锌的结构件、标准件等钢材在锌铝镁热浸镀过程中容易产生漏镀的问题,通过优化助镀剂配方与镀锌工艺,实现在钢材表面获得较好质量的锌铝镁合金镀层。

技术研发人员:戴海峰,祝龙飞,曹兴军,孟庆亮,张韦袆,刘星辰

受保护的技术使用者:徐州瑞马科宝金属制品有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!