自润滑齿轮制作方法、自润滑齿轮和自润滑齿轮副

本发明涉及核反应堆用高温齿轮领域,特别涉及一种自润滑齿轮制作方法、自润滑齿轮和自润滑齿轮副。

背景技术:

1、齿轮是常用的传动零件,在高温熔盐堆中的动设备,多数需要用齿轮结构来实现增减速或换向等功能。常规的润滑油、润滑脂需要经常进行人工维护,长则几个月、半年,短则一周、半个月。因核反应堆堆芯具有很高的辐射及较高的温度,不可能采取传统人工维护润滑的方案进行频繁的更换油脂或定期涂刷油脂。因此,固体润滑成为在现有严苛环境下唯一可选的方案。现有固体润滑方式是将固体润滑剂多为石墨或mos2粉末,做成油膏或半干性黏附膜在齿轮的齿面上。具体是采用高温焙烧的方式将固体润滑剂涂覆在齿面上(厚度为5μm左右),可以起到润滑作用,但实际寿命只有几个小时,并且最新的高温润滑脂多以有机化合物为主,不适用于高辐射环境,使得现有固体润滑剂无法满足较长维护周期内传动零件的润滑需求。

2、因此,需要一种能够满足上述环境下齿轮润滑需求的结构来解决以上问题。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中的固体润滑方式在高温辐射下寿命短的缺陷,提供一种自润滑齿轮制作方法、自润滑齿轮和自润滑齿轮副。

2、本发明是通过下述技术方案来解决上述技术问题:

3、一种自润滑齿轮制作方法,所述自润滑齿轮制作方法包括以下步骤:

4、s1、将基材粉末倒入模具中,并在所述模具中的齿形区域混入润滑材料粉末;

5、s2、对所述模具中的粉末进行模压以形成齿胚;

6、s3、对所述齿胚进行烧结成型。

7、在本方案中,通过在齿形区域混入润滑材料粉末,使得位于齿形区域的基材能够形成混合材料,通过将齿形区域由混合材料形成的齿胚烧结成型以使得成型后的齿胚在齿形区域部分具有润滑功能,该润滑功能具体是指由于摩擦部位的齿形区域具有润滑材料,在摩擦过程中润滑材料漏出并用于齿轮传动时对摩擦区域进行润滑,并且由于润滑材料形成于齿胚中,在持续摩擦时润滑材料始终保持位于摩擦区域内且实现对摩擦区域的有效润滑,使得在齿轮维护周期较长的环境中无需人为对于齿轮的摩擦区域进行黏附润滑剂,延长了维护周期,在长周期内有效润滑同时提高了齿轮的使用寿命,节约了使用齿轮进行传动的使用成本。

8、较佳地,所述基材粉末为金属粉末或金属与石墨混合粉末。

9、在本方案中,基材粉末可以是金属粉末,金属粉末用于制造齿轮以保证齿轮的结构强度,当然还可是金属与石墨混合而成的粉末,以此减少基材粉末与润滑材料粉末混合时所耗费的混合时间,提高制造效率。

10、较佳地,所述润滑材料粉末为石墨粉末。

11、在本方案中,选用石墨粉末作为润滑材料粉末不仅能够充分与金属粉末进行混合,而且石墨粉末的润滑性较好获取成本较低,易于齿轮制造。

12、较佳地,在步骤s3之后还包括以下步骤:

13、s4、对烧结成型的齿轮的齿面进行精加工。

14、在本方案中,烧结加工形成齿轮的齿胚预先设置有加工余量,需要对烧结后的齿胚进一步进行精加工,以使得齿轮各个位置的齿轮精度满足设计要求,以此保证齿轮在与另一齿轮啮合时的传递位置精度。

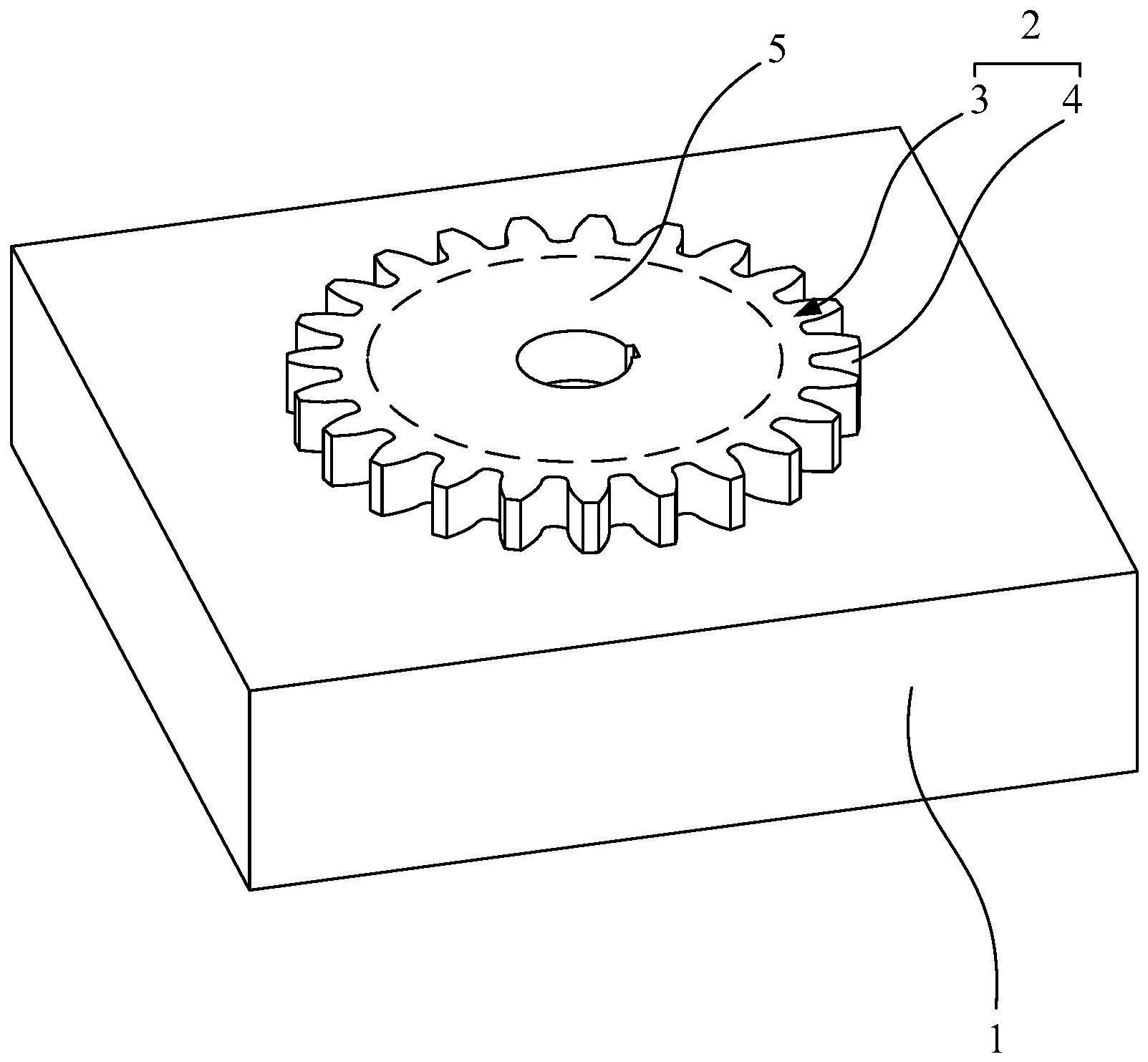

15、一种自润滑齿轮,所述自润滑齿轮包括齿形部,所述齿形部对应摩擦位置设置有齿面,所述齿面的表面设置有用于润滑的混合材料,所述齿形部由所述齿面与所述混合材料复合而成。

16、在本方案中,齿形部位于自润滑齿轮朝外一侧设置,齿面位于齿形部用于摩擦的对应位置,通过将齿面设置有混合材料使得齿面在摩擦时具有润滑功能,通过将齿面与混合材料进行复合使得齿形部在持续与另一齿轮转动过程中齿面磨损的情况下对于摩擦位置能够提供持续的润滑功能,以此提高齿轮传动过程中的润滑周期以及齿轮的使用寿命。

17、较佳地,所述混合材料包括金属材料和润滑材料。

18、在本方案中,金属材料用于制作齿轮以保证齿轮自身的结构强度,润滑材料则用于提供齿面及齿形部的润滑功能。

19、较佳地,所述润滑材料为石墨粉末。

20、在本方案中,石墨粉末首先获取较为简单,成本较低且润滑效果较好,同时石墨粉末在与金属材料进行混合的时候其自身特性易于与金属材料混合,能够便于自润滑齿轮的加工制造。

21、较佳地,所述润滑材料与所述金属材料按预设比例混合后进行烧结处理。

22、在本方案中,采用烧结成型的自润滑齿轮其加工成本较低,润滑材料与金属材料按照预设比例进行混合能够保证自润滑齿轮的润滑功能顺利实现,通过烧结实现材料复合,提高自润滑齿轮的结构强度。

23、一种自润滑齿轮副,包括有上述的自润滑齿轮和与所述自润滑齿轮啮合的配合齿轮。

24、在本方案中,通过设置一自润滑齿轮和配合齿轮,使得自润滑齿轮副具有润滑功能,相比于设置两个自润滑齿轮相互啮合的成本更低且能够维持较长的润滑周期。

25、较佳地,所述自润滑齿轮与所述配合齿轮的传动比不为1,所述配合齿轮的尺寸小于所述自润滑齿轮的尺寸。

26、在本方案中,传动比不为1即自润滑齿轮可大也可小,自润滑齿轮大,在与配合齿轮接触时接触时间少于配合齿轮,减少自润滑齿轮磨损。

27、本发明的积极进步效果在于:本发明通过在齿形区域混入润滑材料粉末,使得齿轮的齿形区域的具有润滑功能,具有润滑功能的齿轮能够在与其他齿轮啮合的时候,齿形区域摩擦并漏出润滑材料以用于齿轮传动时对摩擦区域进行润滑,由于润滑材料形成于齿轮的齿形区域,以在持续摩擦时润滑材料始终保持位于摩擦区域内且实现对摩擦区域的有效润滑,使得在齿轮维护周期较长的环境中无需人为对于齿轮的摩擦区域进行黏附润滑剂,延长了维护周期,在长周期内有效润滑同时提高了齿轮的使用寿命,节约了使用齿轮进行传动的使用成本。

技术特征:

1.一种自润滑齿轮制作方法,其特征在于,所述自润滑齿轮制作方法包括以下步骤:

2.如权利要求1所述的自润滑齿轮制作方法,其特征在于,所述基材粉末为金属粉末或金属与石墨混合粉末。

3.如权利要求1所述的自润滑齿轮制作方法,其特征在于,所述润滑材料粉末为石墨粉末。

4.如权利要求1所述的自润滑齿轮制作方法,其特征在于,在步骤s3之后还包括以下步骤:

5.一种自润滑齿轮,其特征在于,所述自润滑齿轮包括齿形部,所述齿形部对应摩擦位置设置有齿面,所述齿面的表面设置有用于润滑的混合材料,所述齿形部由所述齿面与所述混合材料复合而成。

6.如权利要求5所述的自润滑齿轮,其特征在于,所述混合材料包括金属材料和润滑材料。

7.如权利要求6所述的自润滑齿轮,其特征在于,所述润滑材料为石墨粉末。

8.如权利要求6所述的自润滑齿轮,其特征在于,所述润滑材料与所述金属材料按预设比例混合后进行烧结处理。

9.一种自润滑齿轮副,其特征在于,包括有如权利要求5-8中任一项所述的自润滑齿轮和与所述自润滑齿轮啮合的配合齿轮。

10.如权利要求9所述的自润滑齿轮副,其特征在于,所述自润滑齿轮与所述配合齿轮的传动比不为1,所述配合齿轮的尺寸小于所述自润滑齿轮的尺寸。

技术总结

本发明公开了一种自润滑齿轮制作方法、自润滑齿轮和自润滑齿轮副,自润滑齿轮制作方法包括以下步骤:S1、将基材粉末倒入模具中,并在模具中的齿形区域混入润滑材料粉末;S2、对模具中的粉末进行模压以形成齿胚;S3、对齿胚进行烧结成型。通过在齿形区域混入润滑材料粉末,使得齿轮的齿形区域的具有润滑功能,与其他齿轮啮合时齿形区域摩擦并漏出润滑材料对摩擦区域进行润滑,以在持续摩擦时润滑材料始终保持位于摩擦区域内且实现对摩擦区域的有效润滑,使得在齿轮维护周期较长的环境中无需人为对于齿轮的摩擦区域进行黏附润滑剂,延长了维护周期,在长周期内有效润滑同时提高了齿轮的使用寿命。

技术研发人员:张宏新,翟利芳,徐博,朱世峰,李玲,胡瑞荣,李林玉,张丽娜

受保护的技术使用者:中国科学院上海应用物理研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!