一种高温防氧化耐磨涂层材料及其制备与应用方法与流程

本发明涉及涂层材料,具体涉及一种高温防氧化耐磨涂层材料及其制备与应用方法。

背景技术:

1、随着工业技术的发展,金属基材的设备及构件己被广泛应用,极大的提高了社会生产效率,但很多金属基材设备及构件需要在极端恶劣的环境下工作和使用,在受到外部环境的不断腐蚀下金属基材设备及构件的使用寿命将大大降低。例如烟气管道等设备就需要时刻面对烟气的浸蚀;烟气的腐蚀效果主要表现在高温、磨损和化学腐蚀等方面:1、普通烟气的温度在70℃-500℃的范围之内,在一些特殊工况下,烟气温度有可能会达到1000℃以上,高温环境下,将对管道设备产生高温氧化腐蚀;2、烟气流速一般都在5米/秒以上,烟气中固体粉尘浓度一般在10%以上,且固体粉尘颗粒物的粒径大小一般在0.3毫米以上,使得高速流动的烟气及其携带的颗粒物具有了极强的冲击力,对烟气管道设备的表面造成磨损;3、烟气中含有灰分及各种腐蚀性成分,例如so2、hc1、no2及盐雾等,同时烟气的相对湿度一般为3-10%;这样水分与烟气中的腐蚀性成分很容易形成酸性液体,从而对设备表面造成化学腐蚀;另外,在对烟气进行脱硫处理的过程中,由于存在酸碱介质交替的特性,会加剧对烟气管道等设备的化学腐蚀。由此可见,对烟气管道设备的防腐蚀要求非常苛刻。

2、目前,最常用、最有效的防腐蚀方法是在烟气管道设备的表面上涂覆一层防护材料,但现有的涂层材料的耐腐蚀性能还有待提高。

技术实现思路

1、本发明的目的是克服现有技术的上述不足而提供一种高温防氧化耐磨涂层材料,该涂层材料具有耐高温、耐磨、耐酸碱、防焦油粘附、膨胀系数好、使用寿命长等优点。

2、本发明的技术方案是:一种高温防氧化耐磨涂层材料,涂层材料包括铬、镍和金属陶瓷粉,所述金属陶瓷粉为表面包覆有金属粉末的陶瓷粉末;所述陶瓷粉末包括cr3c2和ceo2中的至少一种;所述金属粉末包括铁、铝和钛中的至少一种。

3、进一步的,金属陶瓷粉中金属粉末与陶瓷粉末的质量之比为1:(1.4-1.5);

4、进一步的,金属粉末为同时含有fe、al、ti的合金粉末。更进一步的,金属粉末中fe、al、ti的质量之比为(1.5-2) :(2-2.5) :1;al的粒径优选为1.5-2.5μm;ti的粒径优选为1μm。

5、进一步的,陶瓷粉末中同时包括cr3c2和ceo2,且陶瓷粉末中cr3c2和ceo2的质量之比为(2.5-3.5) :1。

6、更进一步的,cr3c2的粒径为1-6μm;所述ceo2的粒径为10-25nm。

7、进一步的,铬、镍和金属陶瓷粉的质量之比为1:1:(0.2-0.3)。

8、本发明还提供了上述高温防氧化耐磨涂层材料的制备方法,包括以下步骤:

9、s1、将金属粉末和陶瓷粉末均匀混合得到金属陶瓷粉;

10、s2、将铬、镍和上述步骤s1中得到的金属陶瓷粉通过搅拌机混合均匀,转速为150-250r/min,搅拌时间为30-45min。

11、s3、对上述步骤s2中得到的混合物料进行烘干,烘干温度为100-130℃;烘干时间为30-35min。该操作主要是去除水分,防止喷涂过程中由于水分导致孔隙的产生,从而影响涂层的致密性。

12、进一步,在步骤s1中,通过机械搅拌以及球磨的方式将金属粉末和陶瓷粉末均匀混合;所述机械搅拌混合时间为10-20min;所述球磨转速为400-800r/min;球磨混合时间为8-12h;球磨操作在保护气氛下进行,所述保护气氛采用氦气气氛或者氩气气氛。

13、本发明还提供了上述高温防氧化耐磨涂层材料的应用方法,具体为:在基体表面经超音速火焰喷涂或者超音速等离子喷涂得到高温防氧化耐磨涂层。

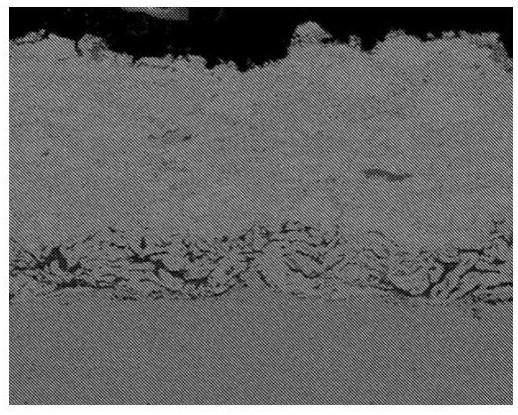

14、进一步的,采用超音速火焰喷涂技术,运用氧气-燃油火焰将制备好的喷涂材料沉积于基体表面形成涂层,喷涂时的氧气流量为880-950l/min,煤油流量为22-27l/h,喷涂距离为350-400mm;喷涂完成后,对涂层进行封孔处理,封孔剂的材质为水玻璃或磷酸盐封孔剂。

15、与现有技术相比本发明的有益效果:

16、1、本发明的高温防氧化耐磨涂层材料特别适用于烟气管道设备,其具有超强的抗高温烟气、抗烟囱烟道冷凝水腐蚀效果,耐高温、耐磨、耐酸耐碱、防焦油粘附、膨胀系数好,使用寿命可以长达10年以上;

17、2、本发明中的高温防氧化耐磨涂层材料的原料主要包括表面包裹有铁、铝和钛的陶瓷粉,铁、铝和钛包覆在陶瓷粉表面可有效降低cr3c2在热喷涂过程中的分解;同时低熔点的铁、铝和钛在氧化条件下容易转化为氧化物,从而在基体表面形成双层氧化物结构,提高抗氧化能力;

18、3、本发明中可以采用超音速火焰喷涂方法将喷涂材料直接喷覆至基体上形成涂层;无需喷涂打底层,工艺简单容易操作;超音速火焰喷涂方法得到的涂层孔隙率小于2%,有助于提高涂层的致密性;有效减缓腐蚀性介质向涂层内部的渗透;进而提高涂层的耐腐蚀性;

19、4、本发明的高温防氧化耐磨涂层材料与基体的结合强度为55-70mpa,不易从基体上脱落。

技术特征:

1.一种高温防氧化耐磨涂层材料,其特征在于:涂层材料包括铬、镍和金属陶瓷粉,所述金属陶瓷粉为表面包覆有金属粉末的陶瓷粉末;所述金属粉末包括铁、铝和钛中的至少一种;所述陶瓷粉末包括cr3c2和ceo2中的至少一种;所述金属陶瓷粉中金属粉末与陶瓷粉末的质量之比为1:(1.3-1.5)。

2.根据权利要求1所述的高温防氧化耐磨涂层材料,其特征在于:所述金属粉末为同时含有fe、al、ti的合金粉末。

3.根据权利要求2所述的高温防氧化耐磨涂层材料,其特征在于:所述金属粉末中fe、al、ti的质量之比为2:2:1。

4.根据权利要求1所述的高温防氧化耐磨涂层材料,其特征在于:所述陶瓷粉末中同时包括cr3c2和ceo2,且陶瓷粉末中cr3c2和ceo2的质量比为3.5:1。

5.根据权利要求4所述的高温防氧化耐磨涂层材料,其特征在于:所述cr3c2的粒径为1-6μm;所述ceo2的粒径为10-15nm。

6.根据权利要求1所述的高温防氧化耐磨涂层材料,其特征在于:铬、镍和金属陶瓷粉的质量之比为40:40:9。

7.一种高温防氧化耐磨涂层材料的制备方法,用于生产权利要求1-6任一项所述的涂层材料料,其特征在于,包括以下步骤:

8.根据权利要求7所述的高温防氧化耐磨涂层材料的制备方法,其特征在于:在步骤s1中,通过机械搅拌以及球磨的方式将金属粉末和陶瓷粉末均匀混合;所述机械搅拌混合时间为10-20min;所述球磨转速为400-800r/min;球磨混合时间为8-12h;球磨操作在保护气氛下进行,所述保护气氛采用氦气气氛或者氩气气氛。

9.一种高温防氧化耐磨涂层材料的应用方法,其特征在于: 将如权利要求1-6任一项所述的高温防氧化耐磨涂层材料在基体表面经超音速火焰喷涂或者超音速等离子喷涂形成高温防氧化耐磨涂层。

10.根据权利要求9所述的高温防氧化耐磨涂层材料的应用方法,其特征在于:采用超音速火焰喷涂技术,运用氧气-燃油火焰将制备好的喷涂材料沉积于基体表面形成涂层,喷涂时的氧气流量为900-950l/min,煤油流量为25-27l/h,喷涂距离为350-370mm;喷涂完成后,对涂层进行封孔处理,封孔剂的材质为水玻璃或磷酸盐封孔剂。

技术总结

一种高温防氧化耐磨涂层材料,涂层材料包括铬、镍和金属陶瓷粉,所述金属陶瓷粉为表面包覆有金属粉末的陶瓷粉末;所述陶瓷粉末包括Cr<subgt;3</subgt;C<subgt;2</subgt;和CeO<subgt;2</subgt;中的至少一种;所述金属粉末包括铁、铝和钛中的至少一种。本发明的高温防氧化耐磨涂层材料特别适用于烟气管道设备,其具有超强的抗高温烟气、抗烟囱烟道冷凝水腐蚀效果,耐高温、耐磨、耐酸耐碱、防焦油粘附、膨胀系数好,使用寿命可以长达10年以上。

技术研发人员:郑宇,熊新,徐智

受保护的技术使用者:武汉美尔汀环保科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!