一种高性能铝塑膜用箔的全固体废料生产工艺的制作方法

本发明涉及铝加工,具体涉及一种高性能铝塑膜用箔的全固体废料生产工艺。

背景技术:

1、随着人们节能意识的增强,新能源带来的轻量化需求拓展了铝消费增长的空间,使得铝行业消费处于稳步增长状态。而随着铝材料需求的增加,废弃料的产生也随之增加,如何做好资源整合,使铝行业绿色发展成为行业研究的重点。

2、铝塑膜是由塑料、铝箔及粘合剂组成的多层复合结构的软包锂电池封装材料,具有高强度、高阻隔的优点。目前市场上应用于铝塑膜的铝箔,主要运用8系合金,延伸率需求水平≥16%[《铝塑复合软管及电池软包用铝箔》gb/t22648],固体废料使用量20%-70%,铝水(铝土矿-氧化铝-电解铝)使用量30-70%;生产原料采用铝土矿、氧化铝,生产工艺流程主要为铝土矿、氧化铝、电解铝水、熔铸、热轧、冷轧、精整、箔轧。在上述生产工艺流程中,需要先采用铝土矿-电解铝液的工艺流程,然后进行其余的生产工序,一方面原料成本导致原产品成本高,另一方面存在流程工序多的缺点。

技术实现思路

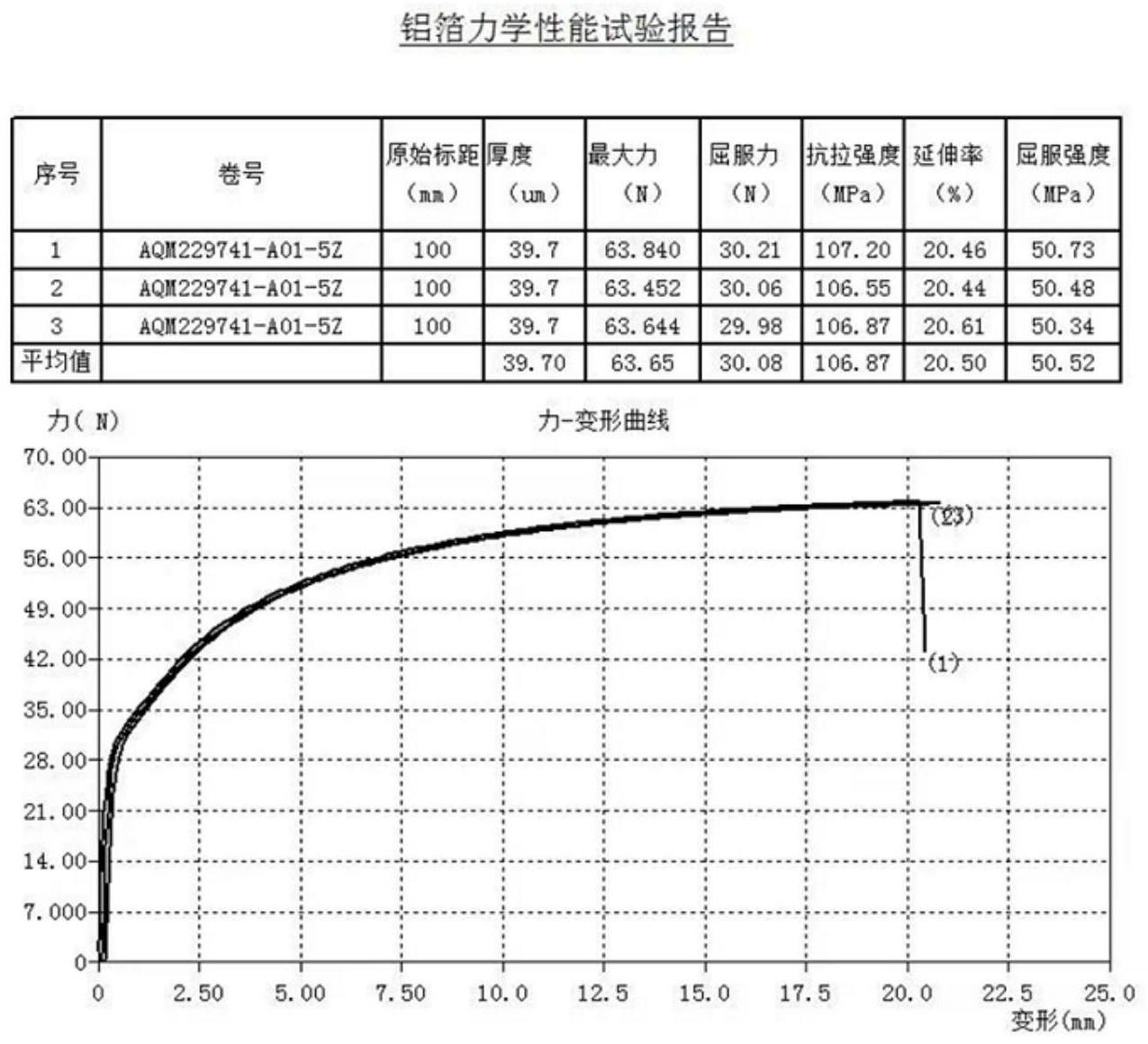

1、针对现有技术的上述不足,本发明提供了一种高性能铝塑膜用箔的全固体废料生产工艺,该工艺主要包括固体废料熔铸、热轧、冷轧、精整、箔轧。该生产工艺中,采用100%的铝固体废料作为熔铸原料,经本发明提供的生产工艺后,得到的铝箔具有力学性能高、外观质量优的优点;使用该生产工艺得到的铝箔,延伸率>20%,为软包电池提供了原材料,同时有效的对铝固体废料利用,实现铝产业链碳减排。

2、本发明的技术方案如下:

3、一种高性能铝塑膜用箔的全固体废料生产工艺,主要包括固体废料熔铸、热轧、冷轧、精整、铝箔;

4、其中,熔铸的过程为:

5、以8021合金元素比例为目标合金水平,对铝固体废料的合金元素比例预分析,根据预分析结果,将中间合金、添加剂加入熔炼炉中熔炼,后根据目标合金水平加入碱土金属精炼静置,然后经snf、mcf/ptf/cff净化、过滤进行除气除渣、后铸造成扁锭;将铸造扁锭锯切、铣面;

6、熔铸将固体废料熔炼成铝锭,该过程中无需添加铝液,节约铝业成本;同时缩短铝土矿-电解铝液的工艺流程,缩短生产流程。

7、优选的,所述固体废料为熔铸厂换合金洗炉料,热轧厂切头、尾、边料,冷轧厂废品、废卷,铝箔厂打包块、废卷中的一种或多种混合;固体废料中,si≤0.4%,fe≤1.7%,cu<0.05%;mn≤0.03%。

8、优选的,所述中间合金为铝硅合金、铝铜合金、铝锰合金、铝钛合金中的一种或多种混合;所述添加剂包括高能铁块,高能锰块、高能铜块、高能钛块中的一种或多种混合;所述碱土金属为镁锭;中间合金、添加剂及碱土金属的添加与固体废料的元素组成和目标合金水平有关,根据需求添加。

9、优选的,在熔铸过程中,熔炼时间为:w+(6-10)h,其中,w为电解铝水熔炼时间中值4h。

10、优选的,扁锭为8021b合金。

11、优选的,所述8021b合金包括下述重量百分比的组分:

12、si≤0.3%;fe 1.1-1.7%;cu<0.05%;mn≤0.03%;mg≤0.01%;cr≤0.03%;

13、zn≤0.05%;ti≤0.05%;单杂≤0.03%,总杂≤0.10%,余量为al。

14、优选的,热轧的过程为将锯铣后的扁锭在加热炉中热均匀化处理,热均匀化的条件为:温度500-550℃,保温4-6h;热轧至4-7mm。

15、优选的,冷轧的过程为冷粗轧至0.5-1.5mm,经退火后冷精轧至0.2-0.3mm,精整切边得到铝箔坯料。

16、优选的,铝箔坯料经4个道次轧制至0.03-0.05mm、切边后退火得成品铝箔。

17、相对于现有技术,本发明的有益效果在于:

18、1、本发明中,采用100%的铝固体废料作为熔铸原料,经本发明提供的生产工艺后,得到的铝箔具有力学性能高、外观质量优的优点。

19、2、使用本发明生产工艺得到的铝箔,延伸率>20%(≥16%),为软包电池提供了原材料,同时有效的对铝固体废料利用,实现铝产业链碳减排。

20、3、本发明提供了一种高性能铝塑膜用箔的全固体废料生产工艺,使用全固体废料熔铸、热轧、冷轧、精整、箔轧,相较市场运行铝塑膜箔生产工艺流程,缩短铝土矿-电解铝液的工艺流程,节约时间及生产成本,且全固体料生产铝塑膜箔延伸率21%,较市场运行铝塑膜箔有所提升。

技术特征:

1.一种高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,主要包括固体废料熔铸、热轧、冷轧、精整、铝箔;

2.如权利要求1所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,所述固体废料为熔铸厂换合金洗炉料,热轧厂切头、尾、边料,冷轧厂废品、废卷,铝箔厂打包块、废卷中的一种或多种混合;固体废料中,si≤0.4%,fe≤1.7%,cu<0.05%;mn≤0.03%。

3.如权利要求1所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,所述中间合金为铝硅合金、铝铜合金、铝锰合金、铝钛合金中的一种或多种混合;所述添加剂包括高能铁块,高能锰块、高能铜块、高能钛块中的一种或多种混合;所述碱土金属为镁锭。

4.如权利要求1所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,在熔铸过程中,熔炼时间为:w+(6-10)h,其中,w为电解铝水熔炼时间中值4h。

5.如权利要求1所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,扁锭为8021b合金。

6.如权利要求5所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,所述8021b合金包括下述重量百分比的组分:

7.如权利要求1所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,热轧的过程为将锯铣后的扁锭在加热炉中热均匀化处理,热均匀化的条件为:温度500-550℃,保温4-6h;热轧至4-7mm。

8.如权利要求1所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,冷轧的过程为冷粗轧至0.5-1.5mm,经退火后冷精轧至0.2-0.3mm,精整切边得到铝箔坯料。

9.如权利要求1所述的高性能铝塑膜用箔的全固体废料生产工艺,其特征在于,铝箔坯料经4个道次轧制至0.03-0.05mm、切边后退火得成品铝箔。

技术总结

本发明提供了一种高性能铝塑膜用箔的全固体废料生产工艺,该工艺主要包括固体废料熔铸、热轧、冷轧、精整、铝箔;熔铸的过程为:铝固体废料及中间合金、添加剂按一定比例加入熔炼炉中熔炼,后加入适量碱土金属精炼静置,然后经SNF、MCF/PTF/CFF净化、过滤进行除气除渣、后铸造成扁锭;将铸造扁锭锯切、铣面。该生产工艺中,采用100%的铝固体废料作为熔铸原料,经本发明提供的生产工艺后,得到的铝箔具有力学性能高、外观质量优的优点;使用该生产工艺得到的铝箔,延伸率>20%,为软包电池提供了原材料,同时有效的对铝固体废料利用,实现铝产业链碳减排。

技术研发人员:孔珊珊,刘玥,孟双,李志中,曾凡清,王志浩,刘楠,卢小萍,刘丽慧,王旭,梁静

受保护的技术使用者:龙口南山铝压延新材料有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!