一种高抗拉强度、抗弯强度的盘螺钢制备方法与流程

本发明涉及冶金,特别涉及一种高抗拉强度、抗弯强度的盘螺钢制备方法。

背景技术:

1、抗拉强度和屈服强度强度达到400mpa级及以上的钢筋被称为高强度钢筋,其中直径在6mm-12mm螺纹钢筋被称为盘螺钢。与普通钢筋相比,盘螺钢是一种强度高、综合性能优良、节能环保、使用寿命长且安全性高的钢筋材料。随着我国建筑业的不断发展,高强度建筑用盘螺钢的需求量不断增加,对钢材的质量要求也日益苛刻。钢筋混凝土在我国现阶段乃至未来的很长一段时间内仍然会是建筑结构的主要使用材料,为使建筑物具有更好的安全性能,高强度盘螺钢的需求量及产量将依然会保持在较高的水平。

2、目前,我国现行的热轧钢筋标准规定的最高强度等级达到500mpa。随着建筑行业的不断发展,某些特殊的工程项目对盘螺钢提出更高强度级别要求。因此,高强度化是未来盘螺钢发展的重要趋势之一。但是,通常,强度级别越高的钢筋,其基体中所含有的合金元素越多,不但增加了生产成本,还使得热轧后盘螺的塑性和韧性较差。因此,如何在保证塑性和韧性的前提下进一步提高盘螺钢的强度是目前高强度盘螺研究需要解决的首要问题。

3、金属材料中晶粒的异常长大在会引起块状材料性能的巨大变化,如屈服强度、断裂韧性、抗脆性和磁性,晶界相变对异常晶粒生长行为的影响在材料加工中具有特别重要的意义。晶粒长大其实质是一种晶界的位移过程。在通常情况下,这种晶粒的长大是逐步缓慢进行的,称为正常长大。但是,当某些因素(如:细小杂质粒子、变形织构等)会阻碍晶粒正常长大。

4、经过现有的技术和文献检索发现:专利文献(cn113802056a)公开了一种hrb600热轧高强盘螺钢及其生产方法,盘螺钢的化学成分组成及其质量百分含量为:c:0.18-0.28%,si:0.40-0.80%,mn:0.60-1.00%,p≤0.035%,s≤0.035%,v:0.13-0.25%,n:0.020-0.035%,nb:0.010-0.040%,其余为fe和不可避免的杂质;生产过程包括炼钢工序和轧制工序,其中,炼钢工序包括钒氮及铌复合微合金化,轧钢工序包括加热、轧制、冷却工序。

5、专利文献(cn112458357b)公开了及一种700mpa级热轧盘螺钢及其生产方法。所述热轧盘螺的成分为:c:0.23-0.28%,s i:0.20-0.40%,mn:0.90-1.15%,v:0.22-0.24%,n:0.025-0.040%,cr:0.25-0.45%,nb:0.02-0.04%,p≤0.035%,s≤0.035%,余量为fe和不可避免的杂质,通过炼钢、连铸、加热、轧制和冷却工序,制备得到所述700mpa级热轧盘螺钢。

6、上述方法通过调节盘螺钢的组分的方式优化盘螺钢的性能。理论上对于盘螺钢的抗拉强度和抗弯折效果具有提升效果,但是通过这种简单物料堆积,简单的调整成型工艺造成盘螺钢的性能提升不明显;在盘螺钢熔炼过程中添加辅助相(例如促进材料晶粒均化,抑制晶粒不均匀长大等成分)会在一定程度上降低材料内部缺陷,但是对于盘螺钢的抑制晶粒长大效果不是十分突出,材料自身均匀性的提升也不明显。本方法针对盘螺钢的抗拉强度、抗弯折性能,通过制备工艺及组分的双重改进得到的一种具有高抗拉强度、抗弯强度的盘螺钢,适合应用于大规模的工业推广。

技术实现思路

1、本发明旨在提供一种高抗拉强度、抗弯强度的盘螺钢制备方法,通过在相关的工艺及原料改进下,对于盘螺钢的抗拉、抗弯折等性能具有明显的增益效果。

2、本方法的重点1、保证两次磁悬浮熔炼之后材料的均匀性,因此在破碎过程中需要尽可能的得到细粉再进行熔炼;2、渗碳及渗氮工艺过程中,加热温度和保温时间不宜过长,持续高温会造成材料晶粒的长大。

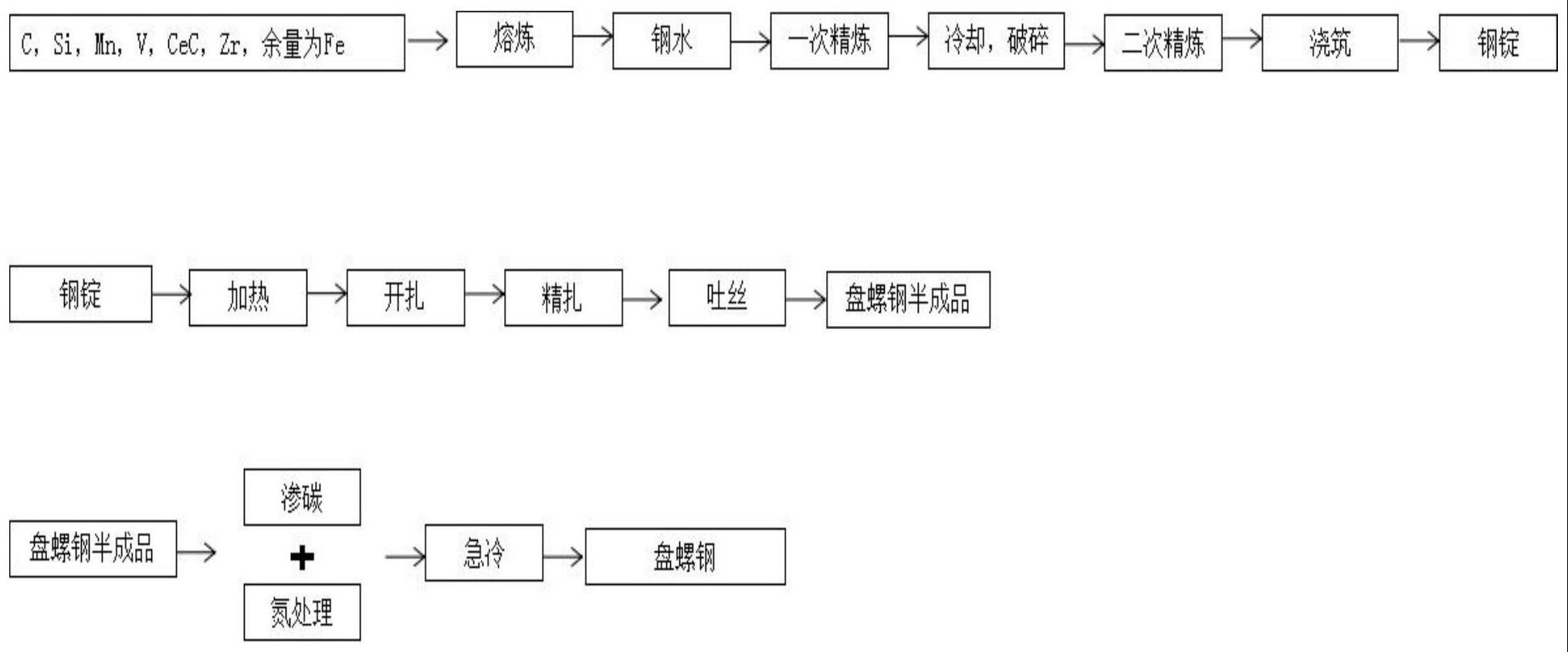

3、本发明涉及的一种高抗拉强度、抗弯强度的盘螺钢制备方法的具体实施方案如下:

4、s1.按质量比例配置盘螺钢原料c、si、mn、v、cec、zr,余量为fe:

5、c:0.22-0.28%,si:0.3-0.6%,mn:1-1.5%,v:0.05-0.07%,cec:0.05-0.1%,zr:0.05-0.08%,余量为fe及不可避免杂质;

6、s2.将s1原料熔炼得到钢水,对钢水进行一次精炼和二次精炼,对二次精炼钢水进行气氛浇注和煅铸成型得到规格钢锭;

7、将si,mn,v,cec,zr和fe进行熔炼得到钢水,熔炼温度为1400-1600℃;

8、将钢水进行精炼并添加碳原料得到一次精炼钢水,其中精炼方式为磁悬浮熔炼,磁悬浮熔炼温度为1500-1600℃,振荡频率为15-30khz;

9、将一次精炼钢水冷却后再破碎进行二次精炼,二次精炼方式为磁悬浮熔炼,磁悬浮熔炼温度为1500-1600℃,振荡频率为20-25khz;

10、将二次精炼钢水进行气氛浇注和煅铸成型得到规格钢锭;

11、s3.将s2中规格钢锭进行加热、开轧、精轧、吐丝得到盘螺钢半成品;

12、其中加热温度为1040-1150℃,加热时间为50-70min;

13、其中开轧温度为950-980℃;

14、其中精轧开始的温度为800-870℃,精轧结束的温度为900-960℃;

15、其中吐丝温度为800-950℃;

16、s4.将s3中盘螺钢半成品进行渗碳、氮和急冷处理得到盘螺钢;

17、将盘螺钢半成品丝穿过碳粉并进行加热,碳粉粒度为20-60nm,加热温度为900-1000℃,与碳接触部分的有效保温时间为20-50min;

18、将加热中的盘螺钢半成品丝加热同时进行通氮处理,期间保持氮气压力103-105pa;

19、对渗碳和氮处理后的盘螺钢半成品丝进行急冷得到盘螺钢,急冷方式为油冷,保持降温速度大于200-500℃/s。

20、有益效果:

21、(1)本发明设计的方法利用cec容易在晶界中沉积,造成晶界强化效应,对位错的移动具有阻碍作用,提高盘螺钢材料的强度;

22、(2)本发明设计的方法zr对于碳具有良好的固溶效果,在急冷状态下固溶的碳很容易会再扩散出去在晶界中析出从而强化材料的力学性能,同时,此类晶界产物对于抑制晶粒长大具有明显的提升效果;

23、(3)本发明设计的方法磁悬浮熔炼对于材料的组分的均匀性具有明显的增益效果,防止一般熔炼过程中因为比重的差异性和材料自身的易团聚效应造成材料成分的不均匀,通过二次磁悬浮熔炼基本可以保证材料的各项组分的均匀性;

24、(4)本发明设计的方法渗碳和渗氮的操作同时进行是因为渗氮可以提高材料的碳扩散效果,另外,渗氮也会促进材料的表面强度。

技术特征:

1.一种高抗拉强度、抗弯强度的盘螺钢制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤s1中,所述盘螺钢原料质量比例为:c:0.22-0.28%,si:0.3-0.6%,mn:1-1.5%,v:0.05-0.07%,cec:0.05-0.1%,zr:0.05-0.08%,余量为fe及不可避免杂质。

3.根据权利要求1所述的制备方法,其特征在于,步骤s2中,将s1原料熔炼得到钢水的熔炼温度为:1400-1600℃。

4.根据权利要求1所述的制备方法,其特征在于,步骤s2中,对钢水进行一次精炼的步骤,包括:精炼方式为磁悬浮熔炼,磁悬浮熔炼温度为1500-1600℃,振荡频率为15-30khz。

5.根据权利要求1所述的制备方法,其特征在于,步骤s2中,对钢水进行二次精炼的步骤,包括:二次精炼方式为磁悬浮熔炼,磁悬浮熔炼温度为1500-1600℃,振荡频率为20-25khz。

6.根据权利要求1所述的制备方法,其特征在于,步骤s3中,将s2中规格钢锭进行加热、开轧、精轧、吐丝得到盘螺钢半成品的步骤,包括:

7.根据权利要求1所述的制备方法,其特征在于,步骤s4中,将s3中盘螺钢半成品进行渗碳的碳粉粒度为:20-60nm。

8.根据权利要求1所述的制备方法,其特征在于,步骤s4中,将s3中盘螺钢半成品进行渗碳的步骤,包括:将盘螺钢半成品丝穿过碳粉并进行加热,加热温度为900-1000℃,与碳接触部分的有效保温时间为20-50min。

9.根据权利要求1所述的制备方法,其特征在于,步骤s4中,渗氮与渗碳同步进行,渗碳时期间保持氮气压力103-105pa。

10.根据权利要求1所述的制备方法,其特征在于,步骤s4中,将渗碳、氮处理后的盘螺钢半成品丝进行急冷的步骤,包括:急冷方式为油冷,保持降温速度大于200-500℃/s。

技术总结

本发明涉及冶金技术领域,特别涉及一种高抗拉强度、抗弯强度的盘螺钢制备方法。首先通过添加CeC,Zr制备得到规格钢锭,然后通过对规格钢锭进行加热、开轧、精轧、吐丝得到盘螺钢半成品,最后通过渗碳、氮处理得到盘螺钢,原料包括C:0.22‑0.28%,Si:0.3‑0.6%,Mn:1‑1.5%,V:0.05‑0.07%,CeC:0.05‑0.1%,Zr:0.05‑0.08%,余量为Fe。本发明设计的一种高抗拉强度、抗弯强度的盘螺钢制备方法相对于传统工艺提高了盘螺钢的抗拉强度和抗弯性能,优点突出,适合应用于工业推广。

技术研发人员:林贵平

受保护的技术使用者:广州广钢新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!