一种用于光电材料的软硬协同加工方法

本发明涉及一种用于光电材料的软硬协同加工方法。

背景技术:

1、光电材料具有耐腐蚀、耐高温和耐磨损等优良的物理和化学性能,是如今半导体、国防军工和航天事业等诸多领域的基础应用材料。但光电材料由于硬度高、脆性大、断裂韧性低,有着典型难加工材料的特性,在平面化加工时极易造成大量表面损伤和亚表面损伤,严重影响产品使用寿命和工况性能。而随着技术换代和应用需求的不断提高,对光电材料的加工效率和加工质量又提出了更高要求。

2、磨粒加工是对光电材料的平面加工中最古老,但应用最广泛和最成熟的加工方法。磨粒种类细分为硬磨粒和软磨粒,硬磨粒即硬度不低于光电材料的超硬磨粒,通过机械作用去除光电材料表面材料,采用硬磨粒进行加工虽然加工效率高,但难以平衡加工效率和加工质量,往往需要多次调整磨粒粒径才能实现高效高质量加工;软磨粒则硬度低于光电材料,依靠工况下与光电材料接触时的摩擦热与光电材料发生化学反应,在光电材料表面生成硬度低于软磨粒的反应层,随后通过机械作用去除,这种加工方法的加工损伤小,可以实现近乎无损伤加工,但加工效率低,难以适应光电材料的大规模生产加工需求。

技术实现思路

1、本发明提出一种用于光电材料的软硬协同加工方法,能够提高加工效率、加工可控性与加工质量,且加工方法更为简单。

2、本发明通过以下技术方案实现:

3、一种用于光电材料的软硬协同加工方法,加工采用的加工工具包括软磨区域和硬磨区域,软磨区域包括第一把持体和设置在第一把持体上的软磨粒,硬磨区域包括第二把持体和设置在第二把持体上的硬磨粒,软磨粒硬度低于光电材料且通过摩擦热和压力作用可与光电材料发生化学反应,硬磨粒硬度不低于光电材料,加工过程包括如下步骤:

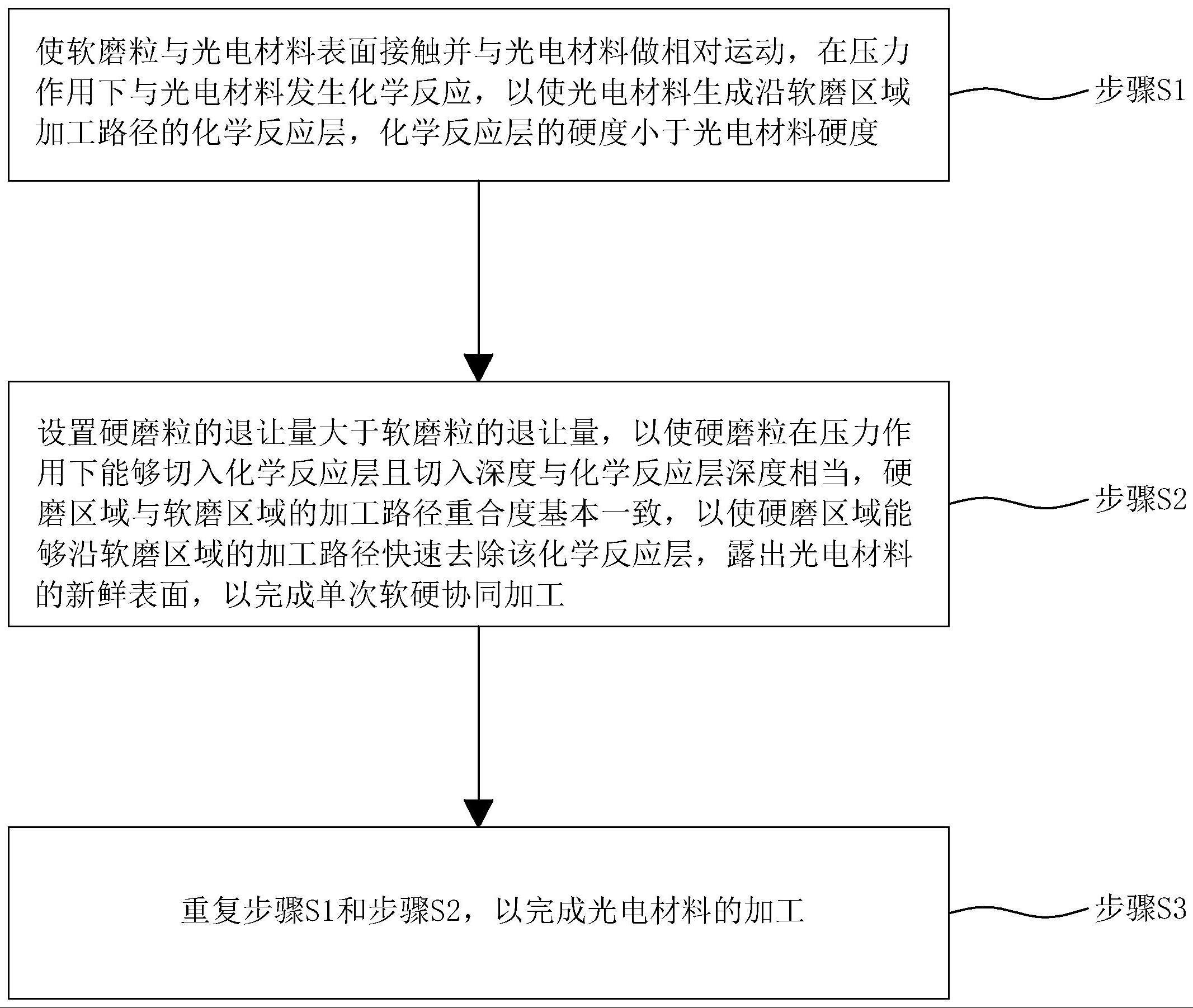

4、步骤s1、使软磨粒与光电材料表面接触并与光电材料做相对运动,在压力作用下与光电材料发生化学反应,以使光电材料生成沿软磨区域加工路径的化学反应层,化学反应层的硬度小于光电材料硬度;

5、步骤s2、设置硬磨粒的退让量大于软磨粒的退让量,以使硬磨粒在压力作用下能够切入化学反应层且切入深度与化学反应层深度相当,硬磨区域与软磨区域的加工路径重合度基本一致,以使硬磨区域能够沿软磨区域的加工路径快速去除该化学反应层,露出光电材料的新鲜表面,以完成单次软硬协同加工;

6、步骤s3、重复步骤s1和步骤s2,以完成光电材料的加工。

7、进一步的,所述加工工具包括多个软磨区域和多个硬磨区域,各软磨区域和各硬磨区域单独成型且有序排列于加工工具表面。

8、进一步的,所述软磨区域与硬磨区域的面积比在1.5:1~1:2之间。

9、进一步的,所述加工工具包括多个软磨区域和多个硬磨区域,一个软磨区域和一个硬磨区域复合形成外硬内软的复合结构,各复合结构分别通过力反馈控制器与加工工具连接。

10、进一步的,所述软磨区域与硬磨区域的面积比在2:1~1:2之间。

11、进一步的,所述软磨粒由氧化硅、氧化镁、氧化锌、三氧化二铁、氧化铬、氧化铈、氧化锶中的一种或多种制成;所述硬磨粒由金刚石、立方氮化硼、碳化硅中的一种或多种制成。

12、进一步的,所述硬磨粒退让量大于软磨粒退让量,两者退让量之差不低于两者平均出刃高度的差值。

13、进一步的,所述硬磨粒的平均直径等于或者略大于软磨粒的平均直径,两者相差不超过硬磨粒平均直径的10%-30%。

14、进一步的,所述软磨区域和硬磨区域的加工路径均匀性不低于0.8,所述硬磨区域与软磨区域的加工路径重合度不低于0.9。

15、进一步的,所述加工路径均匀性和加工路径重合度的计算具体为:

16、步骤t1、将加工工具表面的软磨区域和硬磨区域的加工路径网格化,设si为第i个网格中的软磨区域路径点的数量,hi为第i个网格中的硬磨粒路径点的数量,则加工重合度mpod根据公式计算,其中为第i个网格中的加工路径重合度;

17、步骤t2、统计所有网格中软磨区域和硬磨区域的路径点数,则软磨区域和硬磨区域的加工路径均匀性mpus、mpuh分别表示为:其中,n表示网格划分数量,和分别表示所有网格中软磨区域和硬磨区域的路径点数的平均值。

18、本发明具有如下有益效果:

19、1、加工效率高:在加工工具表面设置软磨区域和硬磨区域,先利用软磨区域中的软磨粒与光电材料反应生成硬度较低的化学反应层,再利用与软磨区域加工路径高度重合的硬磨区域中的硬磨粒通过机械作用快速去除,达到软硬去除协同的效果。由于软磨区域在工件表面生成的化学反应层能够被硬磨区域及时、快速的去除,并露出工件大片的新鲜表面,使软磨区域与工件表面接触时具有更大的比表面积,有效促进了软磨区域与工件的化学反应速率,使得硬磨区域在单次循环加工中具有更高的去除量,从而令加工效率得到显著提升。

20、2、加工可控性高,加工效果稳定:由于加工工具表面排布的两种区域加工路径是确定可控的,通过调整软磨区域与硬磨区域加工时的加工路径均匀性及重合度,使两种区域在运动中具有较高的加工路径协同性,从而保证了在光电材料全局的软硬协同去除作用连续、均匀、稳定、高效的进行,有利于提升高效低损伤的加工效果。

21、3、光电材料表面损伤和亚表面损伤小:通过协同调控软磨粒和硬磨粒在各自区域把持体中的退让量及其磨粒粒径,使得硬磨粒的切深保持在与化学反应层厚度相同的水平,在该切深条件下硬磨粒能高效地去除化学反应层材料,而不会过多切入工件本体,保证机械作用与化学作用处于动态平衡,同时化学反应层还可以有效缓冲硬磨粒对工件表面的冲击,从而大大降低了硬磨粒对光电材料本体材料造成破坏性损伤的可能。

22、4、加工方法简单:针对光电材料的平面化加工,无需苛刻的加工环境,也未对加工设备提出较高技术要求,仅需在已有的数控加工机床上采用多重软硬协同加工原理设计的加工工具即可实现整体加工过程。而软硬协同加工工具只需要在现有加工工具表面排布混合有软磨粒和硬磨粒的协同单元就可实现,同时无需添加腐蚀性液体,因此所需成本经济可观,绿色环保。

技术特征:

1.一种用于光电材料的软硬协同加工方法,其特征在于:加工采用的加工工具包括软磨区域和硬磨区域,软磨区域包括第一把持体和设置在第一把持体上的软磨粒,硬磨区域包括第二把持体和设置在第二把持体上的硬磨粒,软磨粒硬度低于光电材料且通过摩擦热和压力作用可与光电材料发生化学反应,硬磨粒硬度不低于光电材料,加工过程包括如下步骤:

2.根据权利要求1所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述加工工具包括多个软磨区域和多个硬磨区域,各软磨区域和各硬磨区域单独成型且有序排列于加工工具表面。

3.根据权利要求2所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述软磨区域与硬磨区域的面积比在1.5:1~1:2之间。

4.根据权利要求1所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述加工工具包括多个软磨区域和多个硬磨区域,一个软磨区域和一个硬磨区域复合形成外硬内软的复合结构,各复合结构分别通过力反馈控制器与加工工具连接。

5.根据权利要求3所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述软磨区域与硬磨区域的面积比在2:1~1:2之间。

6.根据权利要求1至5任一所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述软磨粒由氧化硅、氧化镁、氧化锌、三氧化二铁、氧化铬、氧化铈、氧化锶中的一种或多种制成;所述硬磨粒由金刚石、立方氮化硼、碳化硅中的一种或多种制成。

7.根据权利要求1至5任一所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述硬磨粒退让量大于软磨粒退让量,两者退让量之差不低于两者平均出刃高度的差值。

8.根据权利要求1至5任一所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述硬磨粒的平均直径等于或者略大于软磨粒的平均直径,两者相差不超过硬磨粒平均直径的10%-30%。

9.根据权利要求1至5任一所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述软磨区域和硬磨区域的加工路径均匀性不低于0.8,所述硬磨区域与软磨区域的加工路径重合度不低于0.9。

10.根据权利要求9所述的一种用于光电材料的软硬协同加工方法,其特征在于:所述加工路径均匀性和加工路径重合度的计算具体为:

技术总结

本发明提供一种用于光电材料的软硬协同加工方法,加工过程包括:步骤S1、使软磨粒与光电材料表面接触并与光电材料做相对运动,在压力作用下与光电材料发生化学反应,以生成化学反应层,化学反应层的硬度小于光电材料硬度;步骤S2、使硬磨粒在压力作用下能够切入化学反应层且切入深度与化学反应层深度相当,硬磨区域与软磨区域的加工路径重合度基本一致,以使硬磨区域能够沿软磨区域的加工路径快速去除该化学反应层,露出光电材料的新鲜表面,以完成单次软硬协同加工;步骤S3、重复步骤S1和步骤S2,以完成光电材料的加工。本发明能够提高加工效率、加工可控性与加工质量,且加工方法更为简单。

技术研发人员:方从富,魏绍鹏,鲍中宇,程蔚

受保护的技术使用者:华侨大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!