一种空心连铸坯的生产装置和生产方法与流程

本发明涉及铸坯生产的,具体涉及一种空心连铸坯的生产装置及生产方法。

背景技术:

1、近终型连铸指的是所有浇铸接近最终产品尺寸和形状的浇铸方式。采用方坯或圆坯连铸机生产的铸坯至最终产品间存在加工量较大、能耗大、生产周期长、成本较高的问题。近终型连铸可以进一步减少中间加工工序,节省能源、减少加工量和缩短生产时间。目前国内大部分钢厂仍使用实心管坯来生产无缝钢管,实心连铸管坯在使用时需要加热、穿孔、轧机轧制、热处理、精整等流程,如果能通过近终型连铸方法生产出带有空心结构的连铸管坯,就可以省去穿孔工序,节省时间和生产成本。

2、目前空心连铸管坯的生产方法较少,存在着管坯内表面脱模困难的生产问题。专利cn110666115a公开了一种结晶器和立式空心圆坯连铸机,可以有效防止空心连铸坯抱死内结晶器,克服了脱模困难的问题。但是立式空心圆坯连铸机具有投资大、厂房跨度大、拉速低的缺点。专利cn111331088a公开了一种弧形空心圆坯连铸机用结晶器及弧形空心圆坯连铸机,实现了使用弧形连铸机生产空心圆坯,但是空心圆坯直径较大,在弧形连铸机弯曲段、矫直段运行时,空心圆坯的内、外弧会产生剧烈的不均匀变形,极易产生裂纹。

技术实现思路

1、针对弧形空心圆坯连铸机生产空心连铸坯时易产生裂纹的问题,提出了一种空心连铸坯的生产装置及生产方法,能够满足多种规格的空心连铸坯生产,采用弧形连铸机生产,具有设备简单、工艺适应性强、可大范围推广的优点。

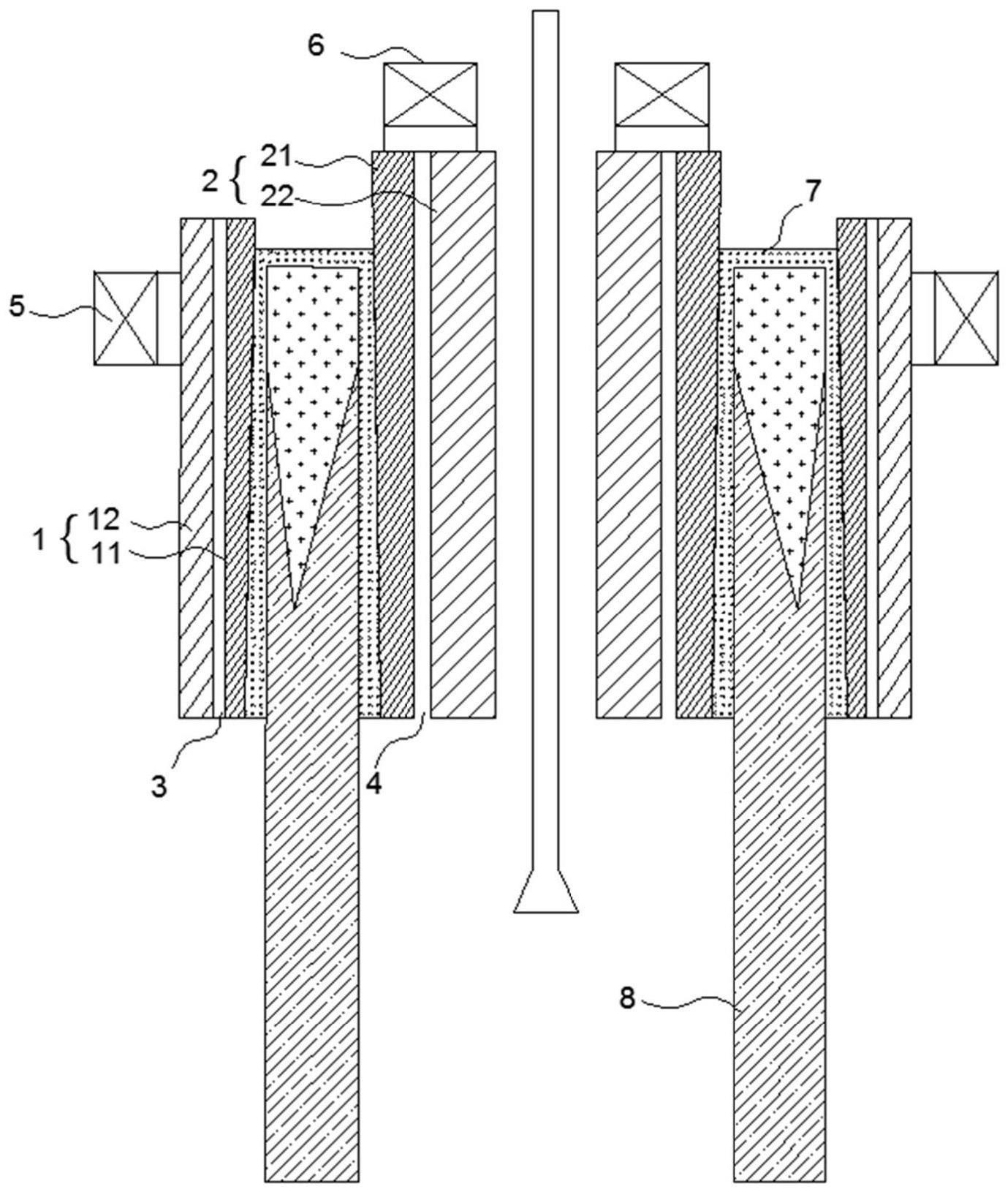

2、第一方面,本发明提供一种空心连铸坯的生产装置,包括弧形空心坯连铸机,弧形空心坯连铸机的结晶器包括外结晶器和内结晶器,外结晶器具有椭圆形结晶腔,内结晶器穿设于椭圆形结晶腔内,内结晶器的横截面呈椭圆形,椭圆形结晶腔和内结晶器的短轴方向平行于矫直段前进方向;椭圆形结晶腔的长轴和短轴之比为2~6:1,内结晶器椭圆形横截面的长轴和短轴之比为2~6:1。

3、椭圆形连铸坯在弧形连铸机弯曲段、矫直段运行时,铸坯向椭圆短轴方向弯曲或矫直,由于椭圆形的短轴较短,空心连铸坯内、外弧在弯曲和矫直时产生不均匀变形的程度较轻,铸坯表面不易产生弯曲裂纹或矫直裂纹,从而能用于生产大管径的空心连铸坯。

4、相比于立式空心圆坯连铸机,采用弧形连铸机生产椭圆形圆坯能提高大管径空心连铸坯的生产效率并降低连铸设备成本。在后续轧制过程中,椭圆形空心连铸坯在轧制辊的作用下被轧制成圆形空心连铸坯,适用于轧制大管径的无缝钢管,且基本不增加轧制成本。

5、进一步的,外结晶器内径由上到下逐渐减小,内结晶器外径由上到下逐渐减小。

6、进一步的,外结晶器和内结晶器均为水套式结晶器,外结晶器包括第一铜板和第一水套,第一铜板和第一水套之间形成第一水缝夹层,内结晶器包括第二铜板和第二水套,第二铜板和第二水套之间形成第二水缝夹层,第一水缝夹层和第二水缝夹层内通冷却水。

7、通过冷却水给钢液降温,保证空心连铸坯出外结晶器下端时具有足够厚的坯壳,在内部钢水静压力下不会产生鼓肚现象。

8、进一步的,第一水缝夹层和第二水缝夹层的厚度为4~5mm。

9、进一步的,第一铜板和第二铜板的锥度均为0.5%~1.05%/m。

10、进一步的,还包括振动装置,振动装置包括外振动装置和内振动装置,外振动装置设置于外结晶器外部,内振动装置设置于内结晶器上部。外振动装置带动外结晶器振动,内振动装置带动内结晶器振动,使钢坯更易从结晶器内脱出。

11、第二方面,本发明还提供一种空心连铸坯的生产方法,使用上述生产装置,通过浸入式水口将钢液加入到椭圆形结晶腔内,同时向钢液中加入保护渣;钢液在铜板冷却的作用下,温度降低,逐渐在结晶器壁处凝固成一定厚度的坯壳;在拉矫机的作用下,钢坯不断被移动出结晶器,冷却后形成空心连铸坯。

12、进一步的,保护渣的成分为27%~32% sio2、20%~24% cao、3%~4% mgo、2%~4% al2o3、6%~8% na2o、2%~3% b2o3、7%~9% caf2、21%~24% c。

13、保护渣加入到钢液表面后,在高温钢水的作用下,保护渣从上到下依次形成烧结层、熔融层和液渣层,液渣层会流入结晶器壁和坯壳之间,起到润滑和传热的作用。同时,保护渣还会起到保温钢水、吸附夹杂物的作用。

14、进一步的,钢水温度为1475~1525℃,钢坯拉速控制为2.4~5m/min。

15、本发明的有益效果在于:

16、本发明提供的一种空心连铸坯的生产装置,通过调整结晶器的形状,使生产的空心连铸坯呈椭圆形,椭圆形的空心连铸坯沿短轴弯曲或矫直时不易出现裂纹,从而能用弧形连铸机生产大管径的空心连铸坯,提高了生产效率同时降低了连铸设备成本。

技术特征:

1.一种空心连铸坯的生产装置,包括弧形空心坯连铸机,弧形空心坯连铸机的结晶器包括外结晶器和内结晶器,其特征在于,外结晶器具有椭圆形结晶腔,内结晶器穿设于椭圆形结晶腔内,内结晶器的横截面呈椭圆形,椭圆形结晶腔和内结晶器的短轴方向平行于矫直段前进方向;椭圆形结晶腔的长轴和短轴之比为2~6:1,内结晶器椭圆形横截面的长轴和短轴之比为2~6:1。

2.如权利要求1所述的一种空心连铸坯的生产装置,其特征在于,外结晶器内径由上到下逐渐减小,内结晶器外径由上到下逐渐减小。

3.如权利要求1所述的一种空心连铸坯的生产装置,其特征在于,外结晶器和内结晶器均为水套式结晶器,外结晶器包括第一铜板和第一水套,第一铜板和第一水套之间形成第一水缝夹层,内结晶器包括第二铜板和第二水套,第二铜板和第二水套之间形成第二水缝夹层,第一水缝夹层和第二水缝夹层内通冷却水。

4.如权利要求3所述的一种空心连铸坯的生产装置,其特征在于,第一水缝夹层和第二水缝夹层的厚度为4~5mm。

5.如权利要求3所述的一种空心连铸坯的生产装置,其特征在于,第一铜板和第二铜板的锥度均为0.5%~1.05%/m。

6.如权利要求1所述的一种空心连铸坯的生产装置,其特征在于,还包括振动装置,振动装置包括外振动装置和内振动装置,外振动装置设置于外结晶器外部,内振动装置设置于内结晶器上部。

7.一种空心连铸坯的生产方法,其特征在于,使用如权利要求1所述的生产装置,通过浸入式水口将钢液加入到椭圆形结晶腔内,同时向钢液中加入保护渣;钢液在冷却水的作用下,温度降低,逐渐在结晶器壁处凝固成一定厚度的坯壳;在拉矫机的作用下,钢坯不断被移动出结晶器,冷却后形成空心连铸坯。

8.如权利要求7所述的生产方法,其特征在于,保护渣的成分为27%~32%sio2、20%~24%cao、3%~4%mgo、2%~4%al2o3、6%~8%na2o、2%~3%b2o3、7%~9%caf2、21%~24%c。

9.如权利要求7所述的生产方法,其特征在于,钢水温度为1475~1525℃,拉速控制为2.4~5m/min。

技术总结

本发明涉及铸坯生产的技术领域,具体涉及一种空心连铸坯的生产装置及生产方法,包括弧形空心坯连铸机,弧形空心坯连铸机的结晶器包括外结晶器和内结晶器,外结晶器具有椭圆形结晶腔,内结晶器穿设于椭圆形结晶腔内,内结晶器的横截面呈椭圆形,椭圆形结晶腔和内结晶器的短轴方向平行于矫直段前进方向;椭圆形结晶腔的长轴和短轴之比为2~6:1,内结晶器椭圆形横截面的长轴和短轴之比为2~6:1。本发明通过调整结晶器的形状,使生产的空心连铸坯呈椭圆形,椭圆形空心连铸坯沿短轴弯曲或矫直时不易出现裂纹,从而能生产大管径的空心连铸坯,提高生产效率同时降低连铸设备成本。

技术研发人员:王利,刘成宝,刘洪银,刘超,谢晖,张国华,韩杰,许荣昌,王建景,邵正伟,王毅,孙宗辉

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!