铁基堆焊合金材料、铁基堆焊合金层及制备方法和应用与流程

本发明涉及合金材料,尤其涉及铁基堆焊合金材料、铁基堆焊合金层及制备方法和应用。

背景技术:

1、钢铁材料作为基础结构材料被广泛应用在工业领域,然而许多钢铁材料长期工作在严峻的工况条件下,其表面承受着严重的磨损,造成严重的经济损失。采用堆焊技术在磨损部件表面形成陶瓷相增强铁基合金成为修复磨损零部件、延长其使用寿命的重要方法。该方法可以充分利用现有资源,实现“报废零部件-再生资源-产品”的转变,极大缓解能源紧张的矛盾,符合循环经济发展方向。以目前的技术水平,每年需要各类耐磨堆焊材料10000吨以上,可见耐磨堆焊材料的市场潜力十分巨大。

2、陶瓷相增强铁基耐磨堆焊合金综合了陶瓷相的高强度、高硬度以及金属基体良好的塑韧性,在矿山、水泥等耐磨环境领域零件的表面堆焊获得了广泛的应用。而且近年来发展的原位合成技术有效解决了陶瓷相同基体的界面问题,采用此方法制备的复合材料,陶瓷相同基体之间具有原子结合的界面结构,所得材料具有良好的性能。堆焊合金粉末包括铁基堆焊合金粉末、钴基堆焊合金粉末和镍基堆焊合金粉末,钴基堆焊合金粉末和镍基堆焊合金粉末价格昂贵且多应用于高温场合,铁基堆焊合金粉末以其低廉的成本、良好的塑韧性及界面结合牢固等优点而作为耐磨堆焊合金粉末的首选。

3、目前常用的铁基耐磨堆焊合金主要是fe-cr-c系合金,fe-cr-c系合金中的陶瓷相m7c3、m23c6使其具有优良的耐磨性,然而即使铬碳化物的含量超过35%,合金的耐磨性也不会获得进一步的提高。

技术实现思路

1、本发明的目的在于提供一种铁基堆焊合金材料、铁基堆焊合金层及制备方法和应用,将本发明提供的铁基堆焊合金材料进行堆焊能够获得高硬度以及高耐磨性的铁基堆焊合金层。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种铁基堆焊合金材料,包括以下组分:

4、硼铁10~40wt%,所述硼铁中硼的含量为16wt%;

5、钛铁20~29wt%,所述钛铁中钛的含量为30wt%;

6、铝粉3~6wt%;

7、粘结剂2~5wt%;

8、炭黑6~9wt%;

9、余量为铁粉。

10、优选地,所述硼铁、钛铁、铝粉和炭黑的粒度独立为70~140目;所述铁粉的粒度为0.075mm。

11、优选地,所述粘结剂为钾钠水玻璃。

12、本发明提供了上述技术方案所述铁基堆焊合金材料的制备方法,包括以下步骤:

13、将硼铁、钛铁、铝粉、粘结剂、炭黑与铁粉混合后依次进行压制成型和干燥,得到所述铁基堆焊合金材料。

14、本发明提供了一种铁基堆焊合金层,由上述技术方案所述铁基堆焊合金材料或上述技术方案所述制备方法制备得到的铁基堆焊合金材料经堆焊得到。

15、优选地,所述堆焊包括碳弧堆焊或等离子堆焊。

16、优选地,所述等离子弧堆焊的条件包括:空载电压为85~100v,电弧电压为25~40v,焊接电流为140~160a,电弧纵向移动速度为3~15cm/min,电弧横向摆动频率为19~22次/min,电弧横向摆动宽度为1.8~2.0cm,电弧与工件之间距离为2~3mm。

17、优选地,所述铁基堆焊合金层的厚度为2~3mm。

18、本发明提供了上述技术方案所述铁基堆焊合金材料、上述技术方案所述制备方法制备得到的铁基堆焊合金材料或上述技术方案所述铁基堆焊合金层在修复磨损机械零件中的应用。

19、优选地,所述机械零件的材质包括q235钢材或20g钢材。

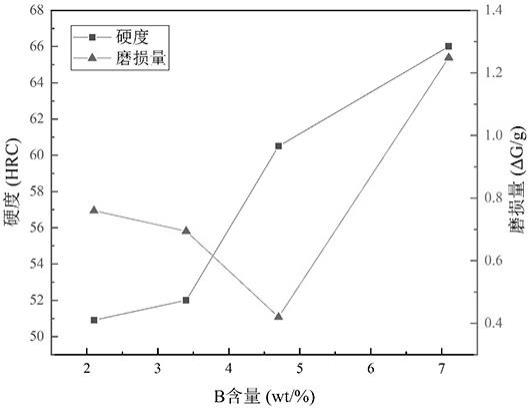

20、有益效果:本发明提供的铁基堆焊合金材料中采用硼铁,b与fe、c元素在堆焊过程中原位合成fe3(c,b)、fe23(c,b)6金属陶瓷硬质相,同时本发明提供的铁基堆焊合金材料中还引入钛铁,在堆焊过程中会形成高硬度ti(c,b)金属陶瓷硬质相,这些金属陶瓷硬质相具有较高的硬度,有利于提高铁基堆焊合金层的硬度以及耐磨性;本发明采用铝粉会形成al2o3,同晶核之间存在小界面能的颗粒质点,在堆焊过程中可充当基底,降低形核功,在随后的冷却过程中金属陶瓷硬质相便可以al2o3作为核心形核长大,从而促进细晶结构的形成;同时,铁基堆焊合金层的网状共晶组织[γ+m+fe2b+fe23(c,b)6]中fe3(c,b)、fe23(c,b)6等金属陶瓷硬质相阻碍位错的移动,因而铁基堆焊合金层得到强化。因此,将本发明提供的铁基堆焊合金材料进行堆焊能够获得高硬度以及高耐磨性的铁基堆焊合金层,金属陶瓷硬质相与基体结合牢固,具有很高的抗磨粒磨损性能,应用范围十分广泛。

技术特征:

1.一种铁基堆焊合金材料,其特征在于,包括以下组分:

2.根据权利要求1所述的铁基堆焊合金材料,其特征在于,所述硼铁、钛铁、铝粉和炭黑的粒度独立为70~140目;所述铁粉的粒度为0.075mm。

3.根据权利要求1所述的铁基堆焊合金材料,其特征在于,所述粘结剂为钾钠水玻璃。

4.权利要求1~3任一项所述铁基堆焊合金材料的制备方法,其特征在于,包括以下步骤:

5.一种铁基堆焊合金层,其特征在于,由权利要求1~3任一项所述铁基堆焊合金材料或权利要求4所述制备方法制备得到的铁基堆焊合金材料经堆焊得到。

6.根据权利要求5所述的铁基堆焊合金层,其特征在于,所述堆焊包括碳弧堆焊或等离子堆焊。

7.根据权利要求6所述的铁基堆焊合金层,其特征在于,所述等离子弧堆焊的条件包括:空载电压为85~100v,电弧电压为25~40v,焊接电流为140~160a,电弧纵向移动速度为3~15cm/min,电弧横向摆动频率为19~22次/min,电弧横向摆动宽度为1.8~2.0cm,电弧与工件之间距离为2~3mm。

8.根据权利要求5~7任一项所述的铁基堆焊合金层,其特征在于,所述铁基堆焊合金层的厚度为2~3mm。

9.权利要求1~3任一项所述铁基堆焊合金材料、权利要求4所述制备方法制备得到的铁基堆焊合金材料或权利要求5~8任一项所述铁基堆焊合金层在修复磨损机械零件中的应用。

10.根据权利要求9所述的应用,其特征在于,所述机械零件的材质包括q235钢材或20g钢材。

技术总结

本发明提供了铁基堆焊合金材料、铁基堆焊合金层及制备方法和应用,属于合金材料技术领域。本发明提供的铁基堆焊合金材料,包括以下组分:硼铁10~40wt%,所述硼铁中硼的含量为16wt%;钛铁20~29wt%,所述钛铁中钛的含量为30wt%;铝粉3~6wt%;粘结剂2~5wt%;炭黑6~9wt%;余量为铁粉。将本发明提供的铁基堆焊合金材料进行堆焊能够获得高硬度以及高耐磨性的铁基堆焊合金层。

技术研发人员:高波,王明,樊现超,高玉豪,孙玮晨,宗琳,王学钊,徐俊尧

受保护的技术使用者:中建安装集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!