一种导向筒曲面去毛刺专机的制作方法

本发明涉及到去毛刺机,具体涉及到一种导向筒曲面去毛刺专机。

背景技术:

1、去毛刺机是一种用于中小精密零件去毛刺、去飞边、倒棱角、除锈、去氧化皮、电镀前处理、及去除加工刀纹等的机器,同时具有抛光增亮、清洗新能的功能。特别适合一些形状复杂、微型精密零件、异型易变形薄臂、薄片、窄缝等零部件的去毛刺。去毛刺机优点是,在去毛刺的同时,不改变工件尺寸精度,外观及手感显著提高,而且具有抛光增亮等功能。

2、现有技术的去毛刺机借助于工业机械手,夹持旋转钢丝刷或砂轮,利用机械手的关节手臂运动对有毛刺的部位进行打磨以去除毛刺。机械手能够从工具库的架子上挑选钢丝刷或砂轮,适用于零件不同部位上去除毛刺的需要。但是这种方法往往因为机械手的手臂关节缺乏足够的刚性和精度,在许多场合不适宜使用,而且有的零件的结构较为复杂,比如具有内曲面内筋的零件,需要对应的机械手动作较多,增加了调试与编程工作量,且批量加工效率比较低,增加了成本。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供一种导向筒曲面去毛刺专机;使工件以预定的方位角度快速卡紧定位,工件旋转以完成内曲面去毛刺处理,实现快速批量加工,避免了去毛刺机构的复杂机械动作,减少了工作量,降低了成本。

2、为实现上述目的,本发明采用的技术方案是:

3、一种导向筒曲面去毛刺专机,包括工作台,所述工作台的上侧设有去毛刺机构、运料台和夹具座,所述工作台的背面设有旋转驱动装置和离合驱动装置;

4、所述夹具座包括固定座、旋转套、涨套、旋转轴和平衡盘,所述平衡盘固定连接于所述旋转套的下端,所述涨套插于所述旋转套的上端内侧,所述旋转轴插接于所述旋转套的下端内侧并贯穿所述平衡盘,所述旋转轴与所述旋转套通过键槽连接;

5、所述运料台的背面通过立柱固定连接有支承板,所述支承板的上侧设有若干个平衡支杆,所述平衡支杆的上端与所述平衡盘抵接,所述支承板设有通孔一,所述旋转轴与所述通孔一通过轴承贯穿连接;

6、所述固定座贯穿固定于所述运料台,所述固定座的中部设有限位孔,所述旋转套插接于所述限位孔的内侧;

7、所述旋转轴的下端设有限位卡槽,所述离合驱动装置用于驱动所述旋转驱动装置与所述旋转轴连接与分离。

8、所述工作台的上侧设有定位夹具,所述定位夹具包括升降气缸、安装支板和夹爪气缸,所述升降气缸与所述工作台固定,所述升降气缸的活动端连接安装支板,所述安装支板连接夹爪气缸;所述夹爪气缸的夹爪用于夹持加工工件的外侧。

9、所述去毛刺机构包括与所述工作台固定的平面位移驱动机构,所述平面位移驱动机构连接有磨头组件,所述磨头组件包括固定支架、夹持架、磨枪和弹性件,所述磨枪与所述夹持架固定连接,所述夹持架设于所述固定支架的中部,所述固定支架的一侧通过弹性件连接所述夹持架,所述固定支架的另一侧与所述夹持架抵接。

10、磨枪的磨头为锥形,固定支架将磨枪倾斜固定,固定支架的与夹持架抵接的一侧靠下,便于在磨头接触工件使,磨枪浮动。

11、所述离合驱动装置包括导向板、导向杆、固定杆和离合驱动气缸;若干个所述导向杆竖直固定于所述工作台的背面,所述导向板与所述导向杆滑动连接,所述离合驱动气缸的活动端与所述导向板的下侧抵接,所述离合驱动气缸的固定端通过若干个所述固定杆与所述工作台的背面连接。

12、所述旋转驱动装置包括旋转驱动电机以及与所述旋转驱动电机的输出端连接的驱动轴,所述旋转驱动电机与所述导向板的下侧固定,所述驱动轴贯穿所述导向板,并与所述旋转轴沿轴线对齐,所述驱动轴的上端设有与所述限位卡槽配合插接的凸块。

13、所述运料台为圆形转盘,所述工作台的背面设有驱动所述运料台旋转的运料驱动机构;所述运料台设有上料工位、下料工位、检测工位以及去毛刺工位;每个工位均设有一个所述夹具座。

14、所述支承板的上侧连接有两个所述平衡支杆;在所述去毛刺工位的所述工作台的背面固定设有两个顶升气缸,每个所述顶升气缸均连接有竖直设置的顶杆,所述工作台以及所述支承板均设有用于所述顶杆穿过的开口;所述平衡支杆与所述顶杆相对于所述平衡盘圆周交替设置;所述平衡支杆与所述顶杆的上端均连接有滚珠。

15、在位于所述检测工位处的所述工作台上侧设有升降驱动装置,所述升降驱动装置连接有竖直设置的下压杆,所述下压杆的下端连接有用于与加工工件内侧插接的定位插头,所述定位插头的周侧设有定位筋,所述下压杆的周侧均匀设有若干个位移传感器,所述位移传感器与加工工件的端面对齐。

16、与现有技术相比,本发明的有益效果是:

17、通过设置涨套插于旋转套,将工件插入涨套后,涨套张开与旋转套固定,一方面使工件的快速卡紧定位,并且保持预定的方位角度,另一方面,使涨套与旋转套建立传动连接关系,便于带动工件旋转,以完成内曲面去毛刺处理;

18、通过设置固定座对旋转套的水平位置进行限位,通过在运料台的背面固定设置支承板,在支承板的上侧设置平衡支杆与平衡盘抵接,对旋转套形成支撑,使旋转套可以保持稳定旋转,使去毛刺机构按预定轨迹去毛刺,保证去毛刺的精度。

19、通过在工作台的背面设置旋转驱动装置和离合驱动装置,当运料台将载有工件的夹具座运送至去毛刺工位时,离合驱动装置动作使旋转驱动装置和旋转轴对接,从而使旋转轴带动旋转套和工件旋转,当处理完成后,离合驱动装置动作使旋转驱动装置和旋转轴分离,依次对下个工件进行处理,从而实现快速批量加工,避免了对去毛刺机构的复杂机械动作,简化了编程操作,减少了工作量,降低了成本。

技术特征:

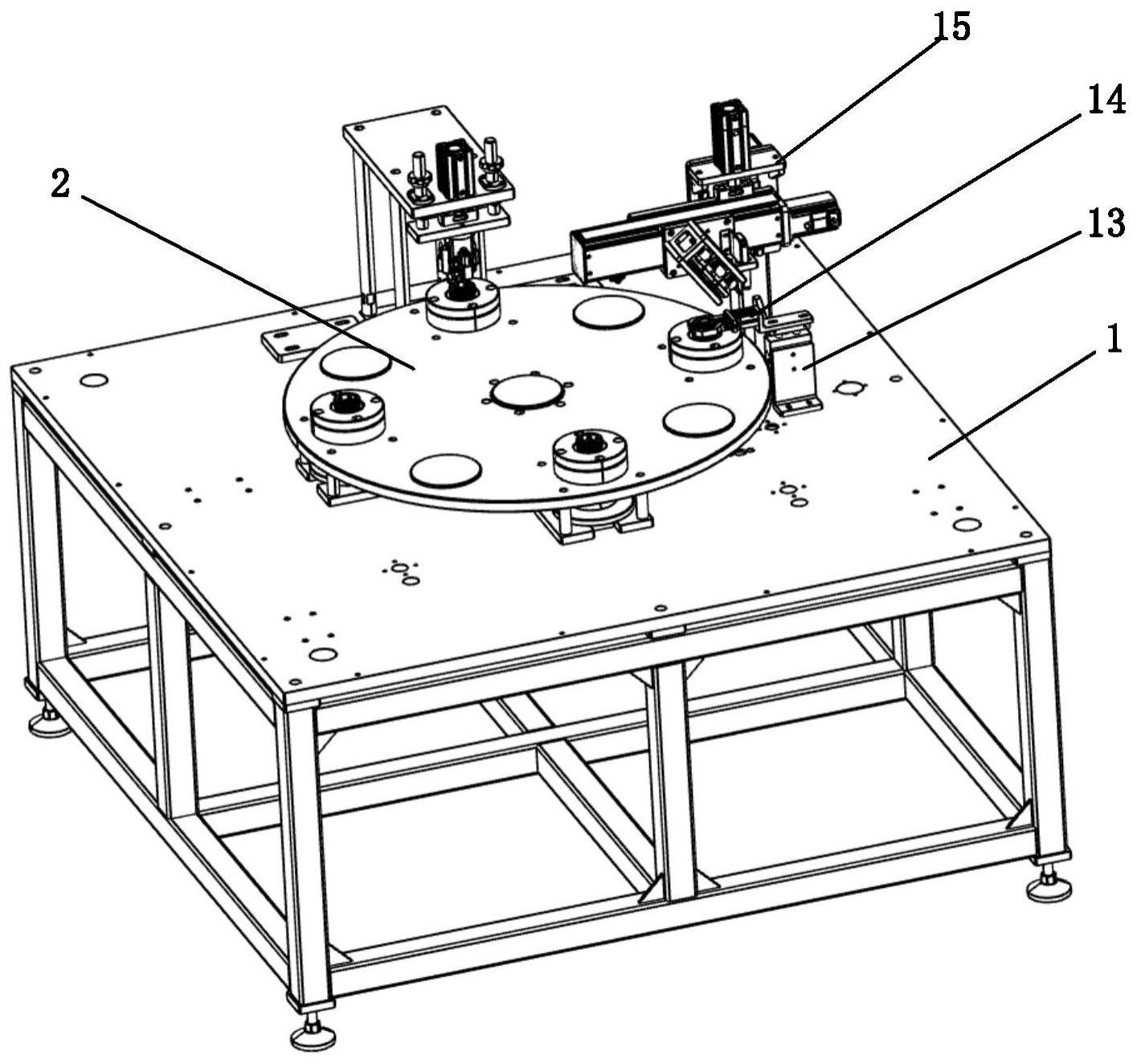

1.一种导向筒曲面去毛刺专机,其特征在于,包括工作台(1),所述工作台(1)的上侧设有去毛刺机构、运料台(2)和夹具座,所述工作台(1)的背面设有旋转驱动装置和离合驱动装置;

2.根据权利要求1所述的一种导向筒曲面去毛刺专机,其特征在于,所述工作台(1)的上侧设有定位夹具,所述定位夹具包括升降气缸(13)、安装支板和夹爪气缸(14),所述升降气缸(13)与所述工作台(1)固定,所述升降气缸(13)的活动端连接安装支板,所述安装支板连接夹爪气缸(14);所述夹爪气缸(14)的夹爪用于夹持加工工件的外侧。

3.根据权利要求1所述的一种导向筒曲面去毛刺专机,其特征在于,所述去毛刺机构包括与所述工作台(1)固定的平面位移驱动机构(15),所述平面位移驱动机构(15)连接有磨头组件,所述磨头组件包括固定支架(16)、夹持架(17)、磨枪(18)和弹性件(19),所述磨枪(18)与所述夹持架(17)固定连接,所述夹持架(17)设于所述固定支架(16)的中部,所述固定支架(16)的一侧通过弹性件(19)连接所述夹持架(17),所述固定支架(16)的另一侧与所述夹持架(17)抵接。

4.根据权利要求1所述的一种导向筒曲面去毛刺专机,其特征在于,所述离合驱动装置包括导向板(20)、导向杆(21)、固定杆(22)和离合驱动气缸(23);若干个所述导向杆(21)竖直固定于所述工作台(1)的背面,所述导向板(20)与所述导向杆(21)滑动连接,所述离合驱动气缸(23)的活动端与所述导向板(20)的下侧抵接,所述离合驱动气缸(23)的固定端通过若干个所述固定杆(22)与所述工作台(1)的背面连接。

5.根据权利要求4所述的一种导向筒曲面去毛刺专机,其特征在于,所述旋转驱动装置包括旋转驱动电机(24)以及与所述旋转驱动电机(24)的输出端连接的驱动轴(25),所述旋转驱动电机(24)与所述导向板(20)的下侧固定,所述驱动轴(25)贯穿所述导向板(20),并与所述旋转轴(6)沿轴线对齐,所述驱动轴(25)的上端设有与所述限位卡槽(12)配合插接的凸块。

6.根据权利要求1所述的一种导向筒曲面去毛刺专机,其特征在于,所述运料台(2)为圆形转盘,所述工作台(1)的背面设有驱动所述运料台(2)旋转的运料驱动机构;所述运料台设有上料工位、下料工位、检测工位以及去毛刺工位;每个工位均设有一个所述夹具座。

7.根据权利要求6所述的一种导向筒曲面去毛刺专机,其特征在于,所述支承板(9)的上侧连接有两个所述平衡支杆(10);在所述去毛刺工位的所述工作台(1)的背面固定设有两个顶升气缸(26),每个所述顶升气缸(26)均连接有竖直设置的顶杆,所述工作台(1)以及所述支承板(9)均设有用于所述顶杆穿过的开口;所述平衡支杆(10)与所述顶杆相对于所述平衡盘(7)圆周交替设置;所述平衡支杆(10)与所述顶杆的上端均连接有滚珠。

8.根据权利要求6所述的一种导向筒曲面去毛刺专机,其特征在于,在位于所述检测工位处的所述工作台(1)上侧设有升降驱动装置,所述升降驱动装置连接有竖直设置的下压杆(27),所述下压杆(27)的下端连接有用于与加工工件内侧插接的定位插头(28),所述定位插头(28)的周侧设有定位筋,所述下压杆(27)的周侧均匀设有若干个位移传感器(29),所述位移传感器(29)与加工工件的端面对齐。

技术总结

本发明公开一种导向筒曲面去毛刺专机,包括工作台,所述工作台的上侧设有去毛刺机构、运料台和夹具座,工作台的背面设有旋转驱动装置和离合驱动装置;夹具座包括固定座、旋转套、涨套、旋转轴和平衡盘,平衡盘固定连接于旋转套的下端,涨套插于旋转套的上端内侧,旋转轴插接于旋转套的下端内侧,旋转轴与旋转套通过键槽连接;固定座贯穿固定于运料台,固定座的中部设有限位孔,旋转套插接于所述限位孔的内侧;旋转轴的下端设有限位卡槽,离合驱动装置用于驱动旋转驱动装置与旋转轴连接与分离;本发明使工件以预定的方位角度快速卡紧定位,带动工件旋转以完成内曲面去毛刺处理,实现快速批量加工,减少了工作量,降低了成本。

技术研发人员:严贤飞

受保护的技术使用者:湖北神电汽车电机有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!