一种提升管材硬度的方法与流程

本发明涉及材料处理领域,具体涉及一种提升管材硬度的方法。

背景技术:

1、目前,靶材主要分为平面靶和管靶。与平面靶相比,管靶具有利用率高,镀膜成分均匀等特点,是溅射镀膜领域的标准选材。

2、如cn201722424u公开了一种管靶材组件,其包括:两端具有螺纹的铝或铝合金管靶材;带螺纹的连接接头,与所述铝或铝合金管靶材通过螺纹进行连接。此外,所述管靶材组件还包括密封圈;所述密封圈材质可以为耐高温的橡胶或树脂,且所述密封圈可以具有金属骨架。另外,所述连接接头材料选自铝基合金或铁基合金。本实用新型通过螺纹连接构成管靶材组件,可以循环再利用所述连接接头,降低成本,节约资源,解决了以往连接接头无法循环利用造成资源浪费的问题。而且,本实用新型操作简单,并能使所述管靶材与所述连接接头牢固地连接在一起。

3、cn212128289u公开了一种旋转管靶材,包括内衬管、标记杆和靶材本体,所述内衬管的端部设置有螺纹件,且内衬管与螺纹件之间为焊接连接,并且螺纹件的外侧连接有防护盖,所述防护盖的边侧设置有固定块,且固定块的内部设置有弹簧,所述弹簧的端部连接有卡杆,且卡杆的端部连接有卡槽,所述标记杆贯穿于固定块的内部,且固定块与标记杆之间为活动连接,所述内衬管的另一端开设有第一连接槽,且第一连接槽的内部设置有固定杆。该旋转管靶材设置有内衬管,不使用时可安装防护盖对内衬管进行保护,在靶材与设备连接处采用不锈钢管通过螺纹方式与设备连接,降低了成本,设置密封圈能够保证加工时的密封性。

4、然而当前的含铜管状靶材在使用过程中仍存在硬度较低,及内表面和外表面硬度均匀性较差的问题。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种提升管材硬度的方法,以解决现有含铜管状靶材在使用过程中仍存在硬度较低,及内表面和外表面硬度均匀性较差的问题。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供了一种提升管材硬度的方法,所述方法包括:

4、将锭材经第一热处理后进行锻伸,得到坯料;

5、将所得坯料进行第二热处理后进行挤压,得到过渡管材;

6、将所得过渡管材依次进行第一拉拔、第二拉拔、第三拉拔和第四拉拔,得到硬度提升的管材。

7、本发明提供的方法,通过对过渡管材进行多次的拉拔处理,改善管材内部晶相的流动性,实现了对管材硬度的提升同时确保了管材内表面和外表面的硬度差异较小,有利于提升管材整体的硬度均匀性,从而提升管材作为管状靶材使用时的使用性能。

8、作为本发明优选的技术方案,所述锭材包括纯铜锭材或铜合金锭材。

9、作为本发明优选的技术方案,所述第一热处理的温度为700-800℃。

10、优选地,所述第一热处理的时间为3-4h。

11、作为本发明优选的技术方案,所述锻伸包括依次的进行的第一锻伸、第二锻伸和第三锻伸。

12、作为本发明优选的技术方案,所述第一锻伸为将目标的长度缩短至锭材长度的55-60%。

13、优选地,所述第二锻伸为将目标的长度拉伸至第一锻伸所得材料长度的115-125%。

14、优选地,所述第三锻伸为将目标的长度缩短至第二锻伸所得材料长度的60-70%。

15、作为本发明优选的技术方案,所述第二热处理的保温温度为700-800℃。

16、优选地,所述第二热处理升温至保温温度即开始挤压。

17、作为本发明优选的技术方案,所述挤压中的挤压力为3000-4000t。

18、优选地,所述挤压中的挤压速率为4-5mm/s。

19、作为本发明优选的技术方案,所述第一拉拔的方式为冷拔;

20、优选地,所述第一拉拔中将壁厚进行减薄,变形量为7-9%,以过渡管材的壁厚为基准。

21、优选地,所述第二拉拔的方式为冷拔;

22、优选地,所述第二拉拔中将壁厚进行减薄,变形量为4-6%,以第一拉拔所得管材的壁厚为基准。

23、作为本发明优选的技术方案,所述第三拉拔的方式为冷拔;

24、优选地,所述第三拉拔中将壁厚进行减薄,变形量为4-6%,以第二拉拔所得管材的壁厚为基准。

25、优选地,所述第四拉拔的方式为冷拔;

26、优选地,所述第四拉拔中将壁厚进行减薄,变形量为5-8%,以第三拉拔所得管材的壁厚为基准。

27、作为本发明优选的技术方案,所述方法:

28、将锭材经第一热处理后进行锻伸,得到坯料;

29、将所得坯料进行第二热处理后进行挤压,得到过渡管材;

30、将所得过渡管材依次进行第一拉拔、第二拉拔、第三拉拔和第四拉拔,得到硬度提升的管材;

31、其中,所述锭材包括纯铜锭材或铜合金锭材;

32、所述第一热处理的温度为700-800℃;所述第一热处理的时间为3-4h;

33、所述锻伸包括依次的进行的第一锻伸、第二锻伸和第三锻伸;所述第一锻伸为将目标的长度缩短至锭材长度的55-60%;所述第二锻伸为将目标的长度拉伸至第一锻伸所得材料长度的115-125%;所述第三锻伸为将目标的长度缩短至第二锻伸所得材料长度的60-70%;

34、所述第二热处理的保温温度为700-800℃;所述第二热处理升温至保温温度即开始挤压;所述挤压中的挤压力为3000-4000t;所述挤压中的挤压速率为4-5mm/s;

35、所述第一拉拔的方式为冷拔;所述第一拉拔中将壁厚进行减薄,变形量为7-9%,以过渡管材的壁厚为基准;所述第二拉拔的方式为冷拔;所述第二拉拔中将壁厚进行减薄,变形量为4-6%,以第一拉拔所得管材的壁厚为基准;所述第三拉拔的方式为冷拔;所述第三拉拔中将壁厚进行减薄,变形量为4-6%,以第二拉拔所得管材的壁厚为基准;所述第四拉拔的方式为冷拔;所述第四拉拔中将壁厚进行减薄,变形量为5-8%,以第三拉拔所得管材的壁厚为基准。

36、与现有技术方案相比,本发明具有以下有益效果:

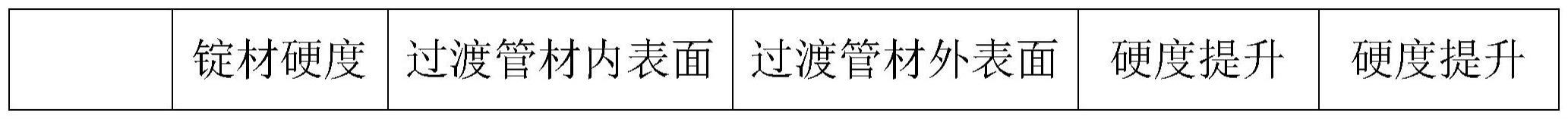

37、本发明提供的方法,通过多次拉拔,改善管材内部金属的流动性,增加变形量,提升管材的硬度,同时结合特定的锻伸过程,降低管材内表面和外表面的硬度差异,显著提升了管材的使用性能,所得管材的内表面和外表面硬度的差值的绝对值<2hv,管材的硬度较锭材可提升2倍以上。

技术特征:

1.一种提升管材硬度的方法,其特征在于,所述方法包括:

2.如权利要求1所述方法,其特征在于,所述锭材包括纯铜锭材或铜合金锭材。

3.如权利要求1或2所述方法,其特征在于,所述第一热处理的温度为700-800℃;

4.如权利要求1-3任一项所述方法,其特征在于,所述锻伸包括依次的进行的第一锻伸、第二锻伸和第三锻伸。

5.如权利要求4所述方法,其特征在于,所述第一锻伸为将目标的长度缩短至锭材长度的55-60%;

6.如权利要求1-5任一项所述方法,其特征在于,所述第二热处理的保温温度为700-800℃;

7.如权利要求1-6任一项所述方法,其特征在于,所述挤压中的挤压力为3000-4000t;

8.如权利要求1-7任一项所述方法,其特征在于,所述第一拉拔的方式为冷拔;

9.如权利要求1-8任一项所述方法,其特征在于,所述第三拉拔的方式为冷拔;

10.如权利要求1-9任一项所述方法,其特征在于,所述方法:

技术总结

本发明涉及一种提升管材硬度的方法,所述方法包括:将锭材经第一热处理后进行锻伸,得到坯料;将所得坯料进行第二热处理后进行挤压,得到过渡管材;将所得过渡管材依次进行第一拉拔、第二拉拔、第三拉拔和第四拉拔,得到硬度提升的管材。本发明提供的方法,通过对过渡管材进行多次的拉拔处理,改善管材内部晶相的流动性,实现了对管材硬度的提升同时确保了管材内表面和外表面的硬度差异较小,有利于提升管材整体的硬度均匀性,从而提升管材作为管状靶材使用时的使用性能。

技术研发人员:姚力军,潘杰,孙明亮,陈勇军,周友平

受保护的技术使用者:宁波江丰电子材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!