用于由金属的烧结粉末制造构件的方法与流程

本发明涉及一种用于由金属的烧结粉末制造构件的方法,所述方法包括如下步骤:提供烧结粉末;将所述烧结粉末在压模中压制成生坯;烧结所述生坯,给所述烧结粉末添加第一润滑剂,并且给所述压模至少在表面的部分区域中施加另一种润滑剂,在所述部分区域中,所述烧结粉末贴靠在所述压模上。本发明还涉及一种由金属的烧结粉末构成的构件。

背景技术:

1、已知在用于烧结构件的生坯的制造中使用润滑剂。因此,例如ep1440751b1描述一种用于制造经烧结的体的方法,所述体构成链轮的至少一个齿,所述齿包括经烧结的金属颗粒,所述金属颗粒构成经烧结的结构并且具有100μm或更小的最大颗粒尺寸,并且所述齿包括碳,所述碳在经烧结的结构中基于经烧结的体的总质量以0.05至1.0重量百分比的量分布,所述方法具有如下方法步骤:制造金属粉末混合物,所述金属粉末混合物具有颗粒尺寸75μm或更小的纯金属粉末、基于金属粉末混合物的总质量的以0.1至1.0重量百分比的量的石墨粉和以0.05至0.80重量百分比的量的粉末润滑剂;压实所述金属粉末混合物,以便构成生坯;并且烧结所述生坯,在将金属粉末混合物加热到100℃或较高的温度期间,压实所述金属粉末混合物。将用于压实所述金属粉末的模具预热到120℃或更高的温度。此外,可以在压实之前将润滑剂施加到模具上,所述润滑剂是也添加给粉末混合物的润滑剂。

2、us2018/036984a1描述一种用于基于压模方法构成压坯的方法,该方法包括如下步骤:将原材料粉末注入到空腔中,该空腔通过外模具和下冲模构成或通过外模具、下冲模和芯杆构成;在上冲模与下冲模之间压制原材料,以便构成压坯,并且将压坯从外模具压出,包含油作为主要成分的压模润滑剂的润滑薄膜构成在外模具的内面或外模具的内面的和芯杆的外周面的至少一部分上并且此后将烧结粉末填充到空腔中并且压制成压坯,从而压坯的密度比不小于93%。压模润滑剂可以包含固体润滑材料。

3、此外,由文献jp57-78993b2、jp2007-296551a、jp2003-096533a、ep0973624b1、us6,344,169b2、jp2001-181701a、de112005000921b4、ep1724037b1、jp2009-120918a、ep1170075b1、us6,758,662b2、jp34-62378b2、ep0775186b1、jph09-104902a、de2633062b2、ep1563986b1、jp2010-094688a、ep0781180b1、jps542910a已知使用润滑剂用于制造用于烧结技术的生坯。

技术实现思路

1、本发明的任务在于,提供由金属的烧结粉末构成的高压实的构件。

2、本发明的任务利用文首提及的方法解决,按照所述方法规定:所述第二润滑剂在20℃时具有100cst至450cst之间的运动粘度。

3、此外,本发明的任务利用文首提及的构件解决,所述构件根据按照本发明的方法制造,并且所述构件具有的最低密度为全密度的至少93.5%。

4、在此有利的是:一方面能实现构件之内的改善的可压实性并且另一方面能实现压模中的改善的可压实性。意想不到地在此确定:在给出的区域中的外部的润滑剂的粘性对烧结粉末的可压实性起积极作用。因此,能取得在压模的表面上的烧结粉末的附着的减少,从而可以减少或避免烧结粉末的分层。但是,同时可以利用粉末颗粒之间的润滑剂以避免强烈流动,特别是当该润滑剂是粉末状时,从而即粉末颗粒不被“压走”,而维持或加强粉末颗粒之间的相互作用。

5、按照本发明的一种实施变型方案可以规定:从包括金属皂、酰胺和复合润滑剂和其组合的第一润滑剂组选择所述第一润滑剂。特别是该润滑剂能够相对简单地以分布的高均匀性混合到烧结粉末中,以此在生坯中已经可以实现较高的密度和较小的密度差。这又能实现对其中密度差进一步减少的构件的制造。

6、按照本发明的另一种实施变型方案可以规定:从包括矿物油、合成油和生物油和其组合的另一个润滑剂组选择所述另一种润滑剂。该润滑剂可以相对简单地无残留物地又从构件表面去除,以此通过使用外部的润滑可以将在整个制造过程中的附加消耗保持得小。

7、按照本发明的另一种实施变型方案可以规定:将所述第一润滑剂以选自0.1重量百分比至0.8重量百分比的范围的份额添加给所述烧结粉末。在0.1重量百分比之下,烧结粉末的改善的可压实性的效果过小地表现,以此高压实或者说最高压实的构件以粉末冶金的工艺路线仅以较高的耗费才能实现。在大于0.8重量百分比时,粉末颗粒之间的气孔或者说间隙中的润滑剂的份额如此大,使得这可能抑制进一步的压实。

8、优选地,按照一种实施变型方案,作为另一种润滑剂使用没有固体润滑材料和极端压力添加剂的润滑剂。因此,可以较简单地避免由于这些添加剂嵌入到构件的表面中使构件特性无意地变化。这也又允许减少经烧结的构件的再加工耗费。

9、然而,按照本发明的另一种实施变型方案,为了改善可压实性,可以给所述烧结粉末本身添加固体润滑材料。为了进一步改善这个效果,按照本发明的另一种实施变型方案,可以从包括硫化锰、硫化钨、硫化铋和其组合的固体润滑材料组选择所述固体润滑材料,和/或同样为了改善这个效果,按照本发明的另一种实施变型方案可以将所述固体润滑材料以直至最大5重量百分比的份额添加给所述烧结粉末。

10、按照所述构件的一种实施变型方案可以规定:中性区具有的层厚度为构件高度的最大10%,在所述中性区中,密度比所述最低密度小了超过0.4%。因此,则可以提供在整个构件高度上具有均匀密度分布的构件,以此这样的烧结构件具有改善的特性曲线。

技术特征:

1.用于由金属的烧结粉末(2)制造构件(1)的方法,包括如下步骤:

2.按照权利要求1所述的方法,其特征在于,从包括金属皂、酰胺和复合润滑剂和其组合的第一润滑剂组选择所述第一润滑剂。

3.按照权利要求1或2所述的方法,其特征在于,从包括矿物油、合成油和生物油和其组合的另一个润滑剂组选择所述另一种润滑剂。

4.按照权利要求1至3中任一项所述的方法,其特征在于,将所述第一润滑剂以选自0.1重量百分比至0.8重量百分比的范围的份额添加给所述烧结粉末(2)。

5.按照权利要求1至4中任一项所述的方法,其特征在于,作为另一种润滑剂使用没有固体润滑材料和极端压力添加剂的润滑剂。

6.按照权利要求1至5中任一项所述的方法,其特征在于,给所述烧结粉末(2)添加固体润滑材料。

7.按照权利要求6所述的方法,其特征在于,从包括硫化锰、硫化钨、硫化铋和其组合的固体润滑材料组选择所述固体润滑材料。

8.按照权利要求6或7所述的方法,其特征在于,将所述固体润滑材料以直至最大5重量百分比的份额添加给所述烧结粉末(2)。

9.由金属的烧结粉末(2)构成的构件(1),所述构件以按照权利要求1至8中任一项所述的方法制造,其特征在于,所述构件具有的最低密度为全密度的至少93.5%。

10.按照权利要求9所述的构件,其特征在于,中性区(10)的层厚度(11)为构件高度(12)的最大10%,在所述中性区中,密度比所述最低密度小了超过0.4%。

技术总结

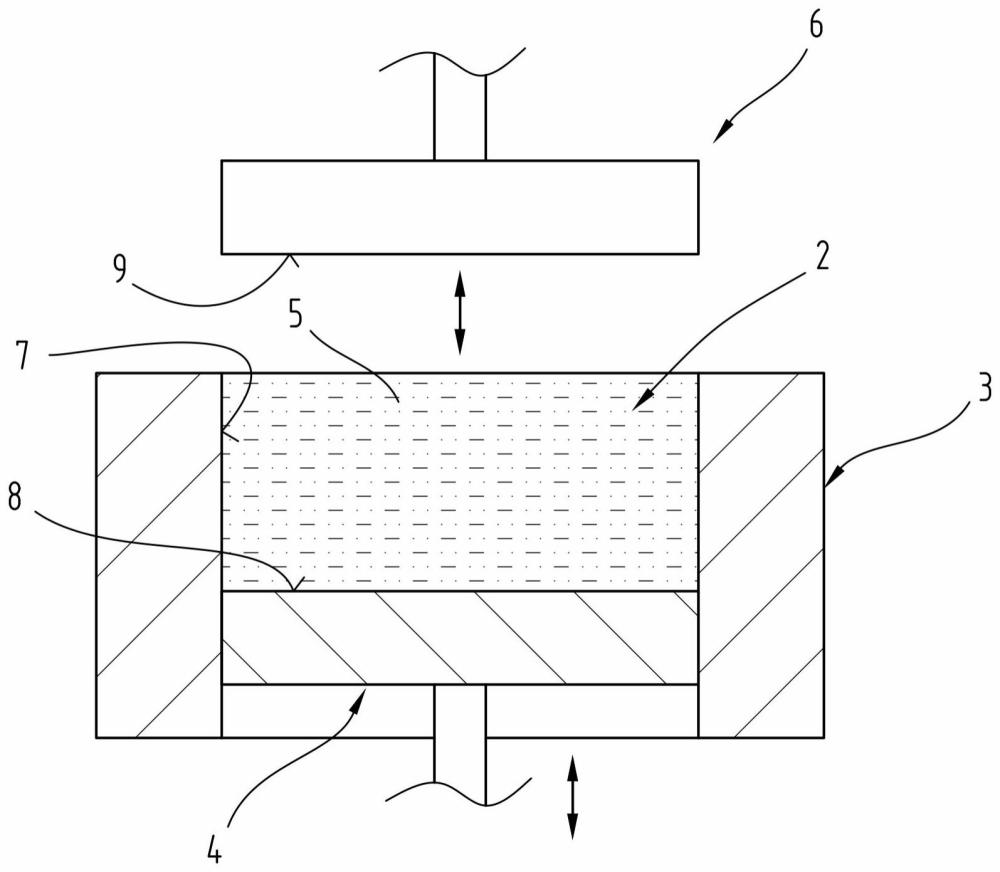

本发明涉及一种用于由金属的烧结粉末(2)制造构件(1)的方法,所述方法包括如下步骤:提供所述烧结粉末(2),将所述烧结粉末(2)在压模(3)中压制成生坯,烧结所述生坯,给所述烧结粉末(2)添加第一润滑剂,并且给所述压模(3)至少在表面(7)的部分区域中施加另一种润滑剂,在所述部分区域中,所述烧结粉末(2)贴靠在所述压模(3)上,所述另一种润滑剂在20℃时具有100cSt至450cSt之间的运动粘度。

技术研发人员:J·沃格胡贝尔,M·波恩,R·福斯,M·布切格

受保护的技术使用者:米巴烧结奥地利有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!