一种水冷离心球墨铸铁管退火系统及其工艺的制作方法

本发明涉及离心球墨铸铁管生产制造领域,尤其是一种水冷离心球墨铸铁管退火系统及其工艺。

背景技术:

1、在传统的水冷离心球墨铸铁管生产中,为了消除铸态下的自由渗碳体和珠光体,需要进行两段式退火,在950℃左右高温段自由渗碳体分解为石墨和奥氏体,随炉冷却段奥氏体又分解为石墨和铁素体,通常dn80-dn300小规格球墨铸铁管出炉温度在600℃-630℃,dn350-dn1000中大规格球墨铸铁管出炉温度在650℃-710℃,出炉后均为空冷,尽管小规格球墨铸铁管冷却速率能够达到80℃/min,但出炉温度较低,奥氏体已基本分解完毕,几乎没有奥氏体转变成珠光体;而中大规格球墨铸铁管尽管出炉温度相对较高,出炉时还有一部分奥氏体没有分解完毕,但是其冷却速率在20℃-40℃/min,剩余奥氏体无法转变为珠光体,最终还是分解成了石墨和铁素体。生产中为了防止珠光体的存在影响到管材性能(珠光体含量超过45%明显降低断后伸长率),普遍的做法都是在退火结束后基体组织中保留5%-10%的珠光体,虽然延伸率水平较高(基本上维持在15%-20%左右),但是抗拉强度只能稳定在430mpa-450mpa,而屈服强度在270mpa上下,这不利于充分挖掘材料利用率的潜力。

2、有鉴于此,有必要研发一种水冷离心球墨铸铁管退火系统及其工艺,以解决上述问题。

技术实现思路

1、本发明需要解决的技术问题是提供一种水冷离心球墨铸铁管退火系统及其工艺,使退火后的管材组织中保留了15%-25%的珠光体,有效的提高了管材的最小抗拉强度,提高了屈服强度最小值,在提高管材抗拉强度的同时,略微降低了管材的断后伸长率。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种水冷离心球墨铸铁管退火系统,包括退火炉和温度控制系统;所述退火炉内设置有加热段、保温段、快冷段和缓冷段;所述温度控制系统包括设置在退火炉内的若干个热电偶测温装置,能够对退火炉内各段进行温度控制;还包括设置在退火炉管子出炉侧的压缩空气冷却装置、固定设置在退火炉上远离出炉的管子一侧的红外线测温仪、设置在红外线测温仪旁边的管径识别系统、设置在压缩空气冷却装置正下方的的举升托轮机构和与压缩空气冷却装置相连的压缩空气流量控制系统;所述红外线测温仪和管径识别系统均与温度控制系统及压缩空气流量控制系统相连;所述举升托轮机构能够将管子从炉链上举起并能带动管子绕其轴线旋转;所述压缩空气冷却装置与压缩空气流量控制系统之间设置有能够调节压缩空气流量大小的电磁流量调节阀。

4、本发明技术方案的进一步改进在于:所述压缩空气冷却装置和举升托轮机构设置在退火炉后0.6m-1.5m的位置。

5、一种水冷离心球墨铸铁管退火工艺,包括以下步骤:

6、步骤1,在退火炉内将管子加热到920-960℃并保温10-15min,炉内吹风快冷至830℃左右,然后随炉缓冷至720℃±30℃出炉,具体的管子出炉温度由管子规格大小而确定;

7、所述温度控制系统对退火炉内加热段、保温段、快冷段和缓冷段各段进行温度控制,保证管子出炉温度测量值控制在目标设定值范围内;

8、所述红外线测温仪对出炉后的管子温度进行测量,并将测量管子出炉后最初的温度值立即反馈给温度控制系统,将测量温度的实时值反馈给压缩空气流量控制系统;管径识别系统将管子的规格信息同步反馈到温度控制系统和压缩空气流量控制系统;温度控制系统依据出炉后管子的最初的温度值与目标值的差值的大小来调整快冷段和缓冷段的风量,以保证管子出炉温度测量值控制在目标设定值范围内;

9、步骤2,举升托轮机构将管子从炉链上举起并能带动管子绕其轴线旋转,使管子位于压缩空气冷却装置的冷却范围内,并能够均匀风冷;压缩空气流量控制系统接收管径识别系统传输过来的管子规格信号和红外线测温仪传输过来的管子实时温度信号,并将管子规格对应的应吹压缩空气流量大小信号发送给能够调节压缩空气流量大小的电磁流量调节阀,以便根据管子规格大小的不同,调整压缩空气吹出的流量,将管子快速冷却到630℃以下,当接收到红外线测温仪传输过来的温度值信号等于630℃时,控制电磁流量调节阀关闭;

10、压缩空气流量控制系统实时接收管子温度信号,并实时计算管子的冷却速率,然后和目标冷却速率值进行对比,并实时控制电磁流量调节阀增大或减小压缩空气流速变化,以便冷速精准符合目标设定值;

11、步骤3,冷却到630℃以下的管子被举升托轮机构重新放到炉链上,再随炉链进入后续的雾冷工序,进入正常的生产流程。

12、本发明技术方案的进一步改进在于:步骤1中,通常情况下是中大规格的管子出炉温度高于小规格的管子的出炉温度;退火炉具有炉内各规格管子位置分布判断功能,管子在退火炉内时的温度变化情况始终受到温度控制系统的监控,红外线测温仪测量的出炉后的管子的温度值反馈给温度控制系统,用于复核与检验管子的出炉温度;如果出现出炉温度偏离目标设定值,则温度控制系统通过调整快冷段和缓冷段的风量,将管子出炉温度调整到目标设定值。

13、本发明技术方案的进一步改进在于:dn1000规格管子出炉温度要达到750℃;dn100规格管子出炉温度要达到690℃。

14、本发明技术方案的进一步改进在于:步骤2中,小规格的管子冷却速度相对较快,因此通过调整合适的压缩空气吹出流量,使得在630℃以上时的冷却速率达到200℃/min,其出炉时未被分解的奥氏体能够全部转变为珠光体,而大规格的球墨铸铁管冷却速度相对较慢,通过调整合适的压缩空气流量,使得在630℃以上时的冷却速率达到100℃/min,其出炉时未被分解的奥氏体一部分转变为珠光体,而另一部分则分解成铁素体和石墨,最终获得球墨铸铁基体中含有15%-25%珠光体+铁素体的组织,且不含有碳化物及磷共晶。

15、本发明技术方案的进一步改进在于:水冷离心球墨铸铁管各个规格对应的目标出炉温度和目标冷却速率如下表所示:

16、

17、由于采用了上述技术方案,本发明取得的技术进步是:

18、1、本发明中设置的压缩空气冷却装置及其辅助装置使退火后的管材组织中因为保留了15%-25%的珠光体,管材的最小抗拉强度提高到500mpa以上,较传统的最小抗拉强度430mpa,提高了70mpa;屈服强度最小值提高到330mpa,较传统的屈服强度270mpa,提高了60mpa,为产品的轻量化设计提供了基础条件。

19、2、本发明相较传统的退火工艺,出炉温度有所提高(约50℃),因此在相同炉冷条件下,离心球墨铸铁管在缓冷段停留的时间明显缩短,进一步可将退火炉的缓冷段长度缩短,不仅减少了退火炉(包括炉体及炉链等)的投资费用,还能够节约生产现场空间,有效的提升了生产效率。

技术特征:

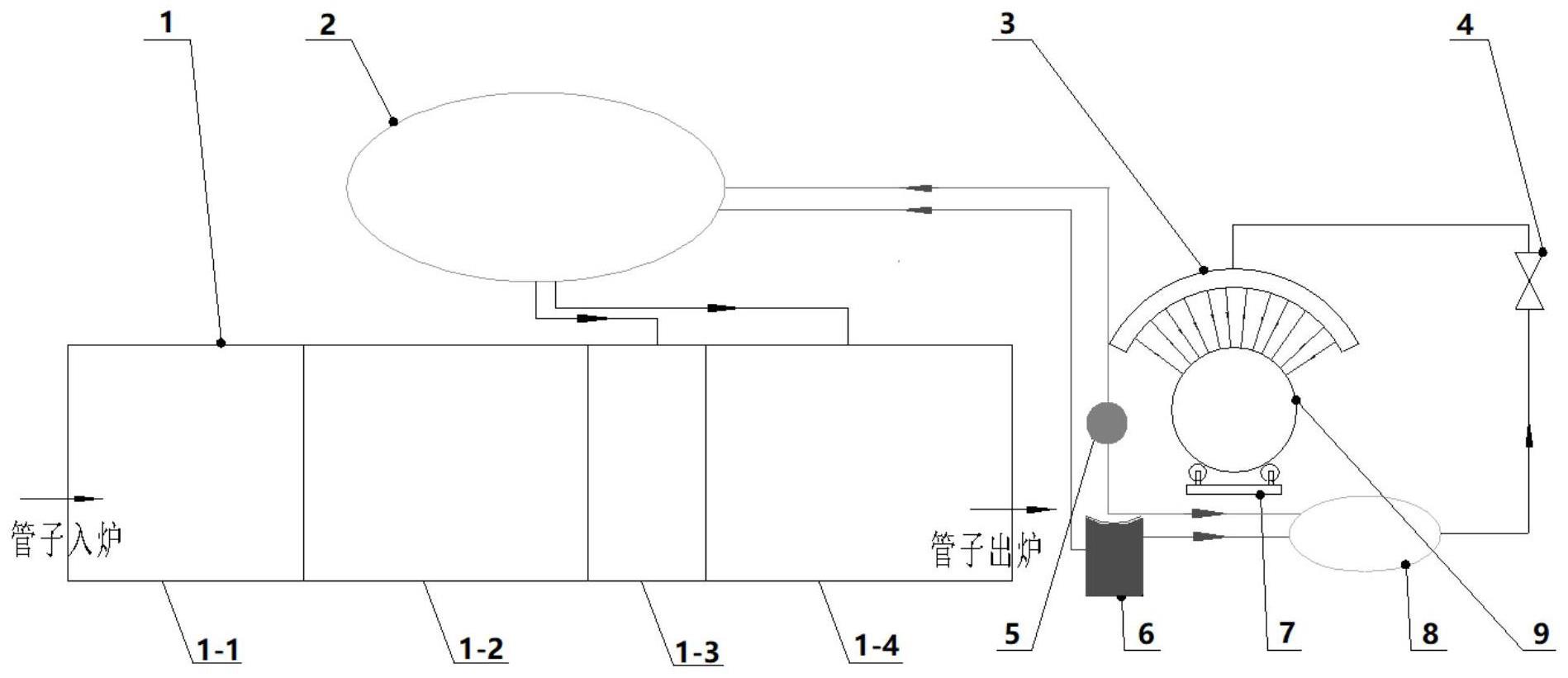

1.一种水冷离心球墨铸铁管退火系统,包括退火炉(1)和温度控制系统(2);所述退火炉(1)内设置有加热段(1-1)、保温段(1-2)、快冷段(1-3)和缓冷段(1-4);所述温度控制系统(2)包括设置在退火炉(1)内的若干个热电偶测温装置,能够对退火炉(1)内各段进行温度控制,其特征在于:还包括设置在退火炉(1)管子出炉侧的压缩空气冷却装置(3)、固定设置在退火炉(1)上远离出炉的管子(9)一侧的红外线测温仪(5)、设置在红外线测温仪(5)旁边的管径识别系统(6)、设置在压缩空气冷却装置(3)正下方的的举升托轮机构(7)和与压缩空气冷却装置(3)相连的压缩空气流量控制系统(8);所述红外线测温仪(5)和管径识别系统(6)均与温度控制系统(2)及压缩空气流量控制系统(8)相连;所述举升托轮机构(7)能够将管子(9)从炉链上举起并能带动管子(9)绕其轴线旋转;所述压缩空气冷却装置(3)与压缩空气流量控制系统(8)之间设置有能够调节压缩空气流量大小的电磁流量调节阀(4)。

2.根据权利要求1所述的一种水冷离心球墨铸铁管退火系统,其特征在于:所述压缩空气冷却装置(3)和举升托轮机构(7)设置在退火炉(1)后0.6m-1.5m的位置。

3.一种水冷离心球墨铸铁管退火工艺,使用如权利要求1-2任一项所述的退火系统,其特征在于:包括以下步骤:

4.根据权利要求3所述的一种水冷离心球墨铸铁管退火工艺,其特征在于:步骤1中,通常情况下是中大规格的管子(9)出炉温度高于小规格的管子(9)的出炉温度;退火炉(1)具有炉内各规格管子(9)位置分布判断功能,管子(9)在退火炉(1)内时的温度变化情况始终受到温度控制系统(2)的监控,红外线测温仪(5)测量的出炉后的管子(9)的温度值反馈给温度控制系统(2),用于复核与检验管子(9)的出炉温度;如果出现出炉温度偏离目标设定值,则温度控制系统(2)通过调整快冷段(1-3)和缓冷段(1-4)的风量,将管子(9)出炉温度调整到目标设定值。

5.根据权利要求3所述的一种水冷离心球墨铸铁管退火工艺,其特征在于:dn1000规格管子(9)出炉温度要达到750℃;dn100规格管子(9)出炉温度要达到690℃。

6.根据权利要求3所述的一种水冷离心球墨铸铁管退火工艺,其特征在于:步骤2中,小规格的管子(9)冷却速度相对较快,因此通过调整合适的压缩空气吹出流量,使得在630℃以上时的冷却速率达到200℃/min,其出炉时未被分解的奥氏体能够全部转变为珠光体,而大规格的球墨铸铁管冷却速度相对较慢,通过调整合适的压缩空气流量,使得在630℃以上时的冷却速率达到100℃/min,其出炉时未被分解的奥氏体一部分转变为珠光体,而另一部分则分解成铁素体和石墨,最终获得球墨铸铁基体中含有15%-25%珠光体+铁素体的组织,且不含有碳化物及磷共晶。

7.根据权利要求3所述的一种水冷离心球墨铸铁管退火工艺,其特征在于:水冷离心球墨铸铁管各个规格对应的目标出炉温度和目标冷却速率如下表所示:

技术总结

本发明公开了一种水冷离心球墨铸铁管退火系统及其工艺,属于离心球墨铸铁管生产领域,在原退火炉和退火工艺的基础上,增设压缩空气冷却装置,该装置能够自动识别退火炉出炉管子的规格并准确测量每支出炉管子的温度,并依据测量得到的管子的规格和温度,通过算法控制,自动调整送出的压缩空气流量,使得每种规格的管子按照既定的冷却速率进行冷却,同时出炉管子的温度测量值反馈到温度控制系统,实时调整退火炉快冷段和缓冷段的风量,使得出炉管子的温度符合目标要求值。本发明通过精确控制管子的出炉温度及出炉后的冷却速率,使得管材组织内获得15%‑25%左右的奥氏体转变成珠光体,提高管材抗拉强度的同时,略微降低了管材的断后伸长率。

技术研发人员:高成龙,李雪海,未永斌,王精华,陈成

受保护的技术使用者:新兴铸管股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!