壳型砂型精细结构低温直写原位固化增材制造方法与装置

本发明涉及冷冻壳型砂型增材制造领域,尤其涉及一种壳型砂型精细结构低温直写原位固化增材制造装置与方法。

背景技术:

1、铸造中对紧贴铸件的一层型砂叫做面砂,铸造对面砂的质量要求更高,包括强度、表面硬度、韧性、流动性、耐火性及适宜的透气性。而目前无论人工造型还是机器造型大多数仍采用单一型砂,不对面砂和背砂进行区分,但面砂的材质及工艺参数会对铸造质量产生较大影响。目前,铸造行业并没有针对面砂造型的装置及工艺,因此本发明结合冷冻铸造和直写打印技术,提出一种面砂制作的装置及方法,该方法根据铸件的需求,可选用多种材质的型砂及工艺参数,快速制造铸造用的面砂,满足铸造对面砂更高的要求,提高铸件质量,实现高品质铸件的生产。

技术实现思路

1、本发明公开了一种壳型砂型精细结构低温直写原位固化增材制造方法与装置,利用水在低温环境下冻结的特点,将水、砂混合物挤压至预定位置,可直接、简单、灵活的制作壳型砂型;可以快速、高精度的成形壳型砂型作为铸造面砂部分,提高铸件的成品率及质量,并且制造的壳型砂型绿色无污染。

2、本发明为实现上述目的所采用的技术方案是:

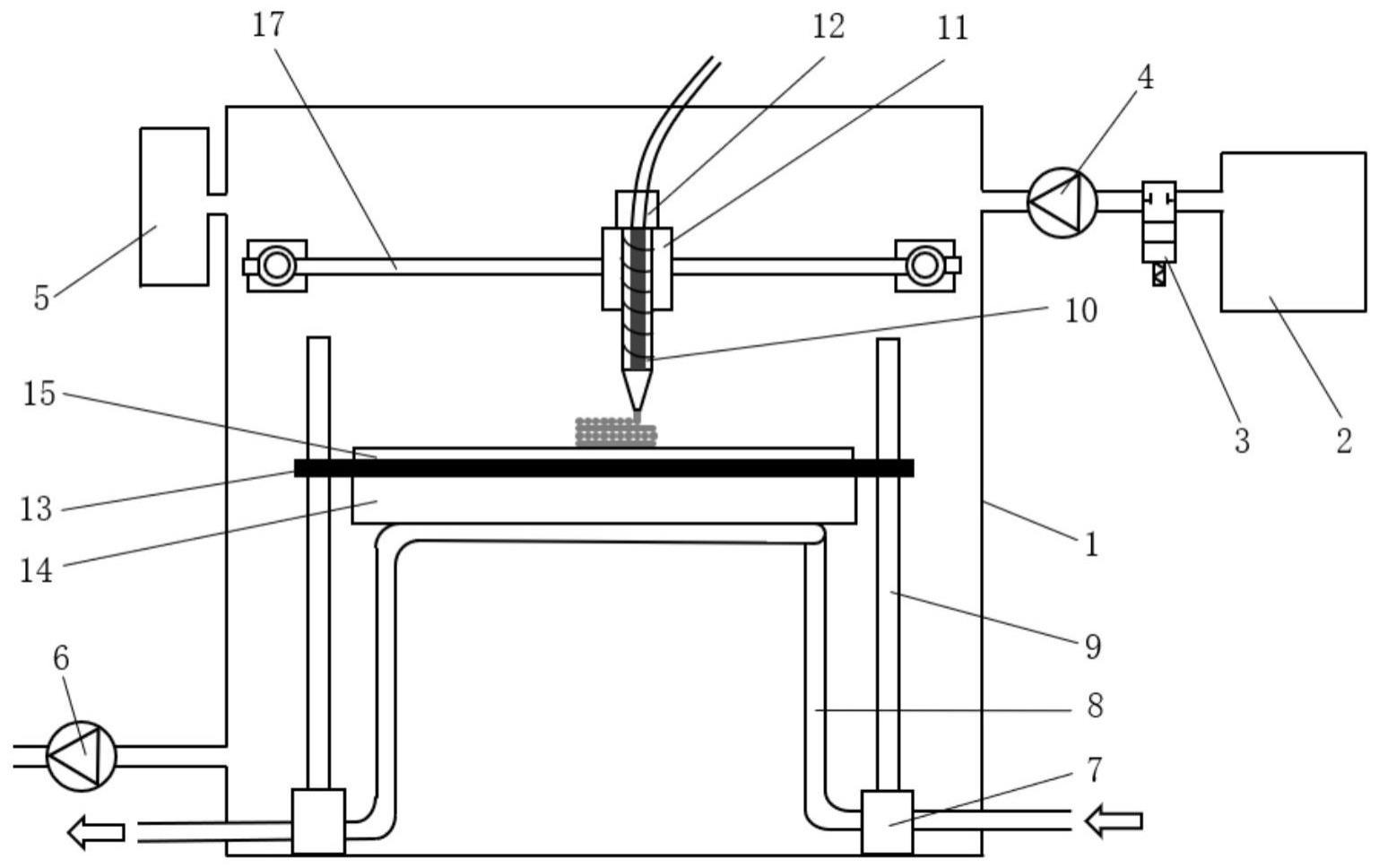

3、一种壳型砂型精细结构低温直写原位固化增材制造方法与装置,包括由打印头、打印头支架、x轴丝杠、y轴丝杠、z轴丝杠、x轴伺服电机、y轴伺服电机、z轴伺服电机、打印平台、打印底板组成的运动、直写打印系统;对直写打印环境和打印平台提供低温环境的制冷空调、半导体制冷器和水冷管路;保证直写打印环境干燥的储气罐、电磁阀、进气泵和排气泵等洗气部件;维持直写打印内部环境的外壳。

4、进一步地,所述外壳采用隔热材料制作,正面有两扇平开门,门关闭时有很好的密闭性。外壳内表面侧壁安装有温湿度传感器,用于监测内部打印环境温湿度状态。

5、进一步地,所述打印头内部安装有螺旋挤压装置,通过螺旋挤压方式将打印材料挤出喷头,喷嘴直径为0.3mm~0.8mm。

6、进一步地,所述打印平台内部安装温度传感器,用来监测打印平台的温度,当温度偏离设定温度时,调节半导体制冷器使得打印平台温度尽快恢复到设定温度。

7、进一步地,所述制冷空调用来控制调节打印环境整体的温度,水冷管路用来帮助半导体制冷器散热。

8、进一步地,所述打印底板通过螺栓定位、安装在打印平台上,打印完毕后连同打印的壳型砂型一起取出。

9、进一步地,所述储气罐内部装有干燥后的空气,经电磁阀、进气泵和排气泵对整个打印环境进行洗气,保证打印环境湿度达到要求。

10、本发明还提供一种壳型砂型精细结构低温直写原位固化增材制造方法,按以下步骤进行:

11、步骤1:根据确定铸件几何特征,设计贴附铸件表面的壳型模型并进行分层切片处理(切片厚度:0.3~0.8mm之间);

12、步骤2:安装打印底板,调整打印底板与打印头之间的高度,关闭外壳门;

13、步骤3:启动进气泵、排气泵及电磁阀,对成形内部环境进行洗气;

14、步骤4:开启半导体制冷器、水冷管路及制冷空调对打印平台和打印装置内部环境进行预冷;

15、步骤5:打印头开始进行打印,完成当前层的打印后,打印平台下降打印层厚高度;

16、步骤6:重复步骤5,层层叠加,直至完成壳型砂型的制备;

17、步骤7:停止制冷部件及洗气部件工作,打开外壳门,将制备的壳型砂型和打印底板一同取出并放到冷藏设备内进行储存。

18、进一步地,所述水、砂混合物,含水量在2wt.%~10wt.%之间。

19、进一步地,所述步骤2,打印平台和打印底板处于水平位置,且打印底板上表面光滑平整。

20、进一步地,所述步骤3,成形内部环境湿度应低于0.1%rh。

21、进一步地,所述步骤4,打印平台温度应达到-50℃,成形内部环境温度应达到0℃~-10℃。

22、进一步地,所述步骤5,打印头打印速度为0.1mm/s~1mm/s。

23、进一步地,所述成形壳型砂型悬空结构与水平面的夹角应大于60°,成形的最薄壁厚应大于等于喷嘴直径(0.3mm~0.8mm)。可以满足现有铸造工艺对壳层厚度的要求,及可成形具有一定悬空结构的复杂壳型砂型。

24、本发明的有益效果:

25、1、灵活成形高精度、得到复杂的壳型砂型;

26、2、成形的壳型砂型抗压强度在1.5~3.3mpa之间,强度高。制作的冷冻壳型砂型表面温度低,且浇注过程产生水蒸气可保护铸件表面及型砂。总体上提高铸件的成品率和质量;并且成形的壳型砂型采用水做粘结剂,绿色无污染。

技术特征:

1.一种壳型砂型精细结构低温直写原位固化增材制造装置,包括括外壳(1)和位于所述外壳(1)内的打印平台(13);所述打印平台(13)的上方设有打印头(10);所述打印头(10)安装在打印头支架(11)上,打印头支架(11)由x轴伺服电机(12)驱动在x轴丝杠上做x方向平移移动,两个y轴伺服电机(16)分别驱动两个y轴丝杠(18)旋转带动x轴丝杠(17)与打印头支架(11)做y方向平移移动,以上实现打印头(10)在x和y方向的移动;其特征在于:还包括储气罐(2)、电磁阀(3)、进气泵(4)、制冷空调(5)、排气泵(6)、z轴伺服电机(7)、水冷管路(8)、z轴丝杠(9)、打印头支架(11)、x轴伺服电机(12)、打印平台(13)、半导体制冷器(14)、打印底板(15)、y轴伺服电机(16)、喷头丝杠(17);所述打印平台(13)由四个z轴伺服电机(7)驱动四个z轴丝杠(9)做z方向移动;打印平台(13)的底部依次设有半导体制冷器(14)和水冷管路(8);所述储气罐(2)依次通过电磁阀(3)、进气泵(4)与外壳(1)的上端连接;所述外壳(1)另一侧的下端与排气泵(6)连接。

2.根据权利要求书1所述的一种壳型砂型精细结构低温直写原位固化制造装置,其特征在于:所述水冷管路(8)覆盖整个半导体制冷器(14)底部,为半导体制冷器(14)散热。

3.根据权利要求书1所述的一种壳型砂型精细结构低温直写原位固化制造装置,其特征在于:所述外壳(1)采用隔热材料制作,正面有两扇平开门;外壳(1)内表面侧壁安装有温湿度传感器,用于监测内部打印环境温湿度状态;所述打印平台(13)内部安装温度传感器,用来监测与反馈打印平台的温度。

4.根据权利要求书1所述的一种壳型砂型精细结构低温直写原位固化制造装置,其特征在于:所述打印头(10)通过螺旋挤压方式将打印材料挤出喷头,打印头(10)喷嘴的直径为0.3mm~0.8mm。

5.根据权利要求书1所述的一种壳型砂型精细结构低温直写原位固化制造方法与装置,其特征在于:所述制冷空调(5)固定在外壳(1)上,为整个外壳(1)的内部打印环境制冷。

6.根据权利要求书1所述的一种壳型砂型精细结构低温直写原位固化制造方法与装置,其特征在于:所述打印底板(15)通过螺栓安装固定在打印平台(13)上。

7.一种壳型砂型精细结构低温直写原位固化增材制造方法7,其特征在于,该方法包括如下步骤:

8.根据权利要求书7所述的一种壳型砂型精细结构低温直写原位固化制造方法,其特征在于:所述步骤5中水、砂混合物,含水量在2wt.%~10wt.%。

9.根据权利要求书7所述的一种壳型砂型精细结构低温直写原位固化制造方法,其特征在于:所述打印平台(13)温度应达到-50℃;所述制冷空调(5)对装置内部空间制冷温度应达到0℃~-10℃。

10.根据权利要求书7所述的一种壳型砂型精细结构低温直写原位固化制造方法,其特征在于:所述成形的壳型砂型悬空结构与水平面的夹角应大于60°,成形的最薄壁厚应大于喷嘴直径;所述打印头(10)打印速度为0.1mm/s~1mm/s。

技术总结

本发明涉及一种壳型砂型精细结构低温直写原位固化增材制造方法与装置,所述装置包括外壳、储气罐、电磁阀、进气泵、制冷空调、排气泵、z轴伺服电机、水冷管路、丝杠、打印头、打印头支架、x轴伺服电机、打印平台、半导体制冷器、打印底板、y轴伺服电机。本发明基于直写增材制造方法,根据铸件数字化模型,设计贴附铸件表面的壳型模型,根据设计的壳型模型,在低温、干燥环境下,通过打印头将砂、水混合物沉积至成形位置,其中水在低温下会迅速固结成形,经过层层打印,最终形成设计的壳型。本发明成形精度高、制造灵活、设备成本低,制造的壳型砂型绿色环保。

技术研发人员:杨浩秦,单忠德,时皓铭

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!