一种钻头刀具刃口K值的加工控制方法与流程

本发明涉及钻头加工,具体地,涉及一种钻头刀具刃口k值的加工控制方法。

背景技术:

1、随着科学技术的不断发展,越来越多的难加工材料应用于航空航天、机械加工、医疗器械等高端制造领域。然而,高性能材料往往需要高效、稳定的加工方法。切削作为应用最为广泛的加工方式之一,具有高效、稳定等一系列特点。

2、然而,制备出的刀具表面存在着一定的质量缺陷,例如毛刺、裂纹、刃口微崩缺等。若不加以处理,则会导致刀具切削性能以及寿命大幅下降。因此刀具需要进一步后处理以提升其切削性能以及使用寿命。目前,行业内经常利用钝化方法以去除刀具表面质量缺陷。通过刃口的钝化,在有效去除刀具刃口表面的质量缺陷的同时能够加工出适应不同加工场景的刃口几何结构以及形貌,进而提升刀具的耐用性以及高效性。刀具钝化是一种提升刀具切削性能以及加工质量的重要的刀具后处理手段。b.denkena等根据刀具钝化过程中前后刀面的钝化值,提出采用前刀面钝化值sγ与后刀面钝化值sα的比值来描述刃口形貌情况,即形状因子k值=sγ/sα,从而实现精准的刃口几何控制。目前而言,行业内大多数采用毛刷、拖曳、喷砂等一系列方法以实验刀具的钝化。然而大部分钝化方法仅停留在去除刀具刃口表面的毛刺、崩缺等,无法根据刀具的使用场景实现不同刃口几何(k factor)精准控制。对于钻头而言,由于钻头结构以及钻削技术的复杂性导致其研究深度与广度较低。而且其钝化方法大多还停留在手工打磨阶段,存在非常大的弊端。目前为了解决钻头手工钝化带来的一系列弊端,发明了自动钝化设备,其解决方法是以机架、固定式工作台作为钻头的支撑固定装置,以砂轮、毛刷作为钻头的钝化装置以实现钻头的钝化。这种方式能够有效消除手工带来的效率低、精度差等一系列问题。目前绝大多数的钻头钝化设备能够消除钻头刃口处的表面质量缺陷,然而此种钝化方法仅能够消除表面质量缺陷,而没有办法实现k值的精准控制。

3、现有技术cn202110247349.5公开一种基于柔性磨粒流的刀具抛光工艺方法,其特征在于,约束刀具(7)的旋转运动:刀具转动连接在喷砂机(1)内,刀具(7)竖直设置且刀刃朝上;抛光刀具的选用:抛光刀具采用柔性磨粒;约束柔性磨粒的喷射压力;约束柔性磨粒的流动轨迹:磨粒导流套(10)竖直套设在刀具(7)上,柔性磨粒自磨粒导流套(10)的上方流入对刀具(7)进行抛光;进行刀具抛光作业;其中,刀具抛光作业包括以下步骤:s1、实验测得最佳抛光参数组;磨粒导流套(10)竖直套设在刀具(7)上,通过更换不同直径大小的磨粒导流套(10)改变磨粒导流套(10)的内壁与刀具(7)之间的间隙,通过变频电机改变刀具(7)的旋转速度,通过空压机(19)改变柔性磨粒的喷射压力,实验不同抛光时间对刀具后刀面粗糙度的影响,四个抛光参数采用不同的数值组合进行实验,实验得到相应的刀具后刀面粗糙度,刀具后刀面粗糙度最小的抛光参数组即为最佳抛光参数组;s2、设定最佳抛光参数组;更换磨粒导流套(10),使磨粒导流套(10)的内壁与刀具(7)之间的间隙参数为最佳抛光间隙,调节变频电机,使刀具(7)转速参数为最佳抛光转速,调节空压机(19),使柔性磨粒的喷射压力为最佳抛光喷射压力,使柔性磨粒从所述磨粒导流套(10)的顶部进入对刀具(7)进行抛光,设定刀具(7)的最佳抛光时间;s3、刀具抛光;使用最佳抛光参数组对同一型号的刀具(7)进行抛光。现有技术中虽然公开了一种刀具抛光的工艺方法,但是其同意未公开如何控制对k值的控制。

技术实现思路

1、本发明解决的技术问题在于克服现有技术中存在的问题,提供能准确控制k值的一种钻头刀具刃口k值的加工控制方法。

2、本发明的目的通过以下技术方案实现:

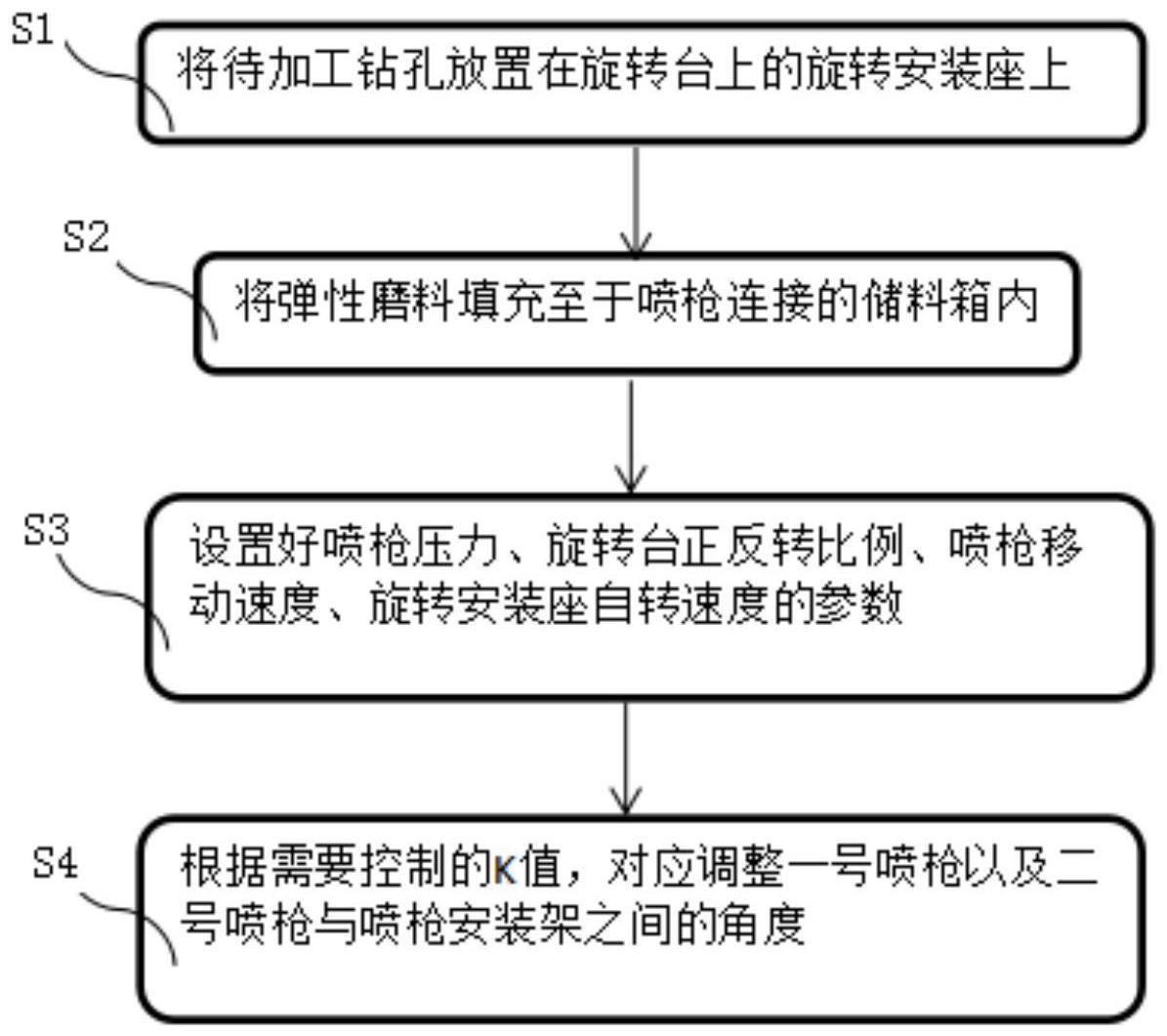

3、一种钻头刀具刃口k值的加工控制方法,所述方法包括以下步骤:

4、s1:将待加工钻孔放置在旋转台上的旋转安装座上;

5、s2:将弹性磨料填充至于喷枪连接的储料箱内;

6、s3:设置好喷枪压力、旋转台正反转比例、喷枪移动速度、旋转安装座自转速度的参数;

7、s4:根据需要控制的k值,对应调整1号喷枪以及2号喷枪与喷枪安装架之间的角度。

8、优选地,所述喷枪压力为250kpa、旋转台正反转比例为1∶1、喷枪移动速度为2mm/s、旋转安装座自转速度为50rpm。

9、优选地,所述步骤s3中,当k值需要控制在1.3±0.1时,2号喷枪与喷枪安装架之间的角度为45°。

10、优选地,所述步骤s3中,当k值需要控制在1.4±0.1时,2号喷枪与喷枪安装架之间的角度为60°。

11、优选地,所述步骤s3中,当k值需要控制在1.5±0.1时,2号喷枪与喷枪安装架之间的角度为75°。

12、优选地,所述步骤s3中,当k值需要控制在0.8±0.1时,1号喷枪与喷枪安装架之间的角度为45°。

13、优选地,所述步骤s3中,当k值需要控制在0.7±0.1时,1号喷枪与喷枪安装架之间的角度为60°。

14、优选地,所述步骤s3中,当k值需要控制在0.55±0.1时,1号喷枪与喷枪安装架之间的角度为75°。

15、优选地,所述旋转台上至少设置一个旋转安装座。

16、优选地,所述方法还包括:s5:对加工后的钻头,进行k值测量检测。

17、本发明的一种钻头刀具刃口k值的加工控制方法,通过将待加工的钻头放置在旋转台上的旋转安装架上,通过安装架将钻头固定。旋转台可旋转,且旋转安装架可相对旋转台自转。通过两个喷枪喷出弹性磨料,从而实现对钻头的钝化。通过控制喷枪与喷枪安装架之间的角度,从而实现对k值的精制控制。

18、与现有技术相比,其具有以下有益效果:

19、1)本发明能够实现钻头k值的精准控制,实现钻头刀具刃口的精细钝化,在去除刃口表面质量的同时实现几何形貌特征的改变,从而提高钻头的切削性能以及使用寿命。

20、2)利用弹性喷砂设备对钻头进行钝化处理,其钝化效率、钝化效果相较于砂轮、毛刷以及硬质喷砂有着明显提升,弹性喷砂的处理方法能够进一步提升钻头刀具的切削性能以及使用寿命。

21、3)采用的喷砂主体设备由可调式高压喷枪与自旋式固定转盘组合而成,能够有效提升钝化效率以及钝化刀具的均一性。

22、4)可一次对多个钻头加工,加工效率高。

技术特征:

1.一种钻头刀具刃口k值的加工控制方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述喷枪压力为250kpa、旋转台正反转比例为1∶1、喷枪移动速度为2mm/s、旋转安装座自转速度为50rpm。

3.根据权利要求2所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述步骤s3中,当k值需要控制在1.3±0.1时,2号喷枪与喷枪安装架之间的角度为45°。

4.根据权利要求2所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述步骤s3中,当k值需要控制在1.4±0.1时,2号喷枪与喷枪安装架之间的角度为60°。

5.根据权利要求2所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述步骤s3中,当k值需要控制在1.5±0.1时,2号喷枪与喷枪安装架之间的角度为75°。

6.根据权利要求2所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述步骤s3中,当k值需要控制在0.8±0.1时,1号喷枪与喷枪安装架之间的角度为45°。

7.根据权利要求2所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述步骤s3中,当k值需要控制在0.7±0.1时,1号喷枪与喷枪安装架之间的角度为60°。

8.根据权利要求2所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述步骤s3中,当k值需要控制在0.55±0.1时,1号喷枪与喷枪安装架之间的角度为75°。

9.根据权利要求1所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述旋转台上至少设置一个旋转安装座。

10.根据权利要求1所述的一种钻头刀具刃口k值的加工控制方法,其特征在于,所述方法还包括:

技术总结

本发明涉及钻头加工技术领域,公开一种钻头刀具刃口K值的加工控制方法,包括以下步骤:S1:将待加工钻孔放置在旋转台上的旋转安装座上;S2:将弹性磨料填充至于喷枪连接的储料箱内;S3:设置好喷枪压力、旋转台正反转比例、喷枪移动速度、旋转安装座自转速度的参数;S4:根据需要控制的K值,对应调整1号喷枪以及2号喷枪与喷枪安装架之间的角度。通过本方法,能准确控制K值。

技术研发人员:谭文清,阳小慧,李树强,罗理凤,叶佳垠,陈志,周翔,彭雷,吴凯

受保护的技术使用者:株洲欧科亿切削工具有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!