一种耐磨铸件表面热处理装置的制作方法

本发明涉及铸件加工,尤其涉及一种耐磨铸件表面热处理装置。

背景技术:

1、热处理工艺一般包括加热、保温、冷却三个阶段,在耐磨铸件生产过程中,大多是通过对铸件进行正火加热,再利用冷却水自上而下对加热后的铸件表面进行喷淋式淬火,由此保证了铸件的加工效率。

2、但在实际喷淋式淬火冷却过程中,由于喷淋阀位于铸件顶部,从而导致铸件的侧壁无法实现同步冷却,进而导致铸件顶部和侧壁的温差过大,因温差的存在使得铸件存在热应力,此时铸件易形变,严重影响了铸件的质量,有待改进。

技术实现思路

1、针对现有技术的不足,本发明提供了一种耐磨铸件表面热处理装置,解决了喷淋式冷却使得铸件表面温差过大,导致铸件易形变的技术问题。

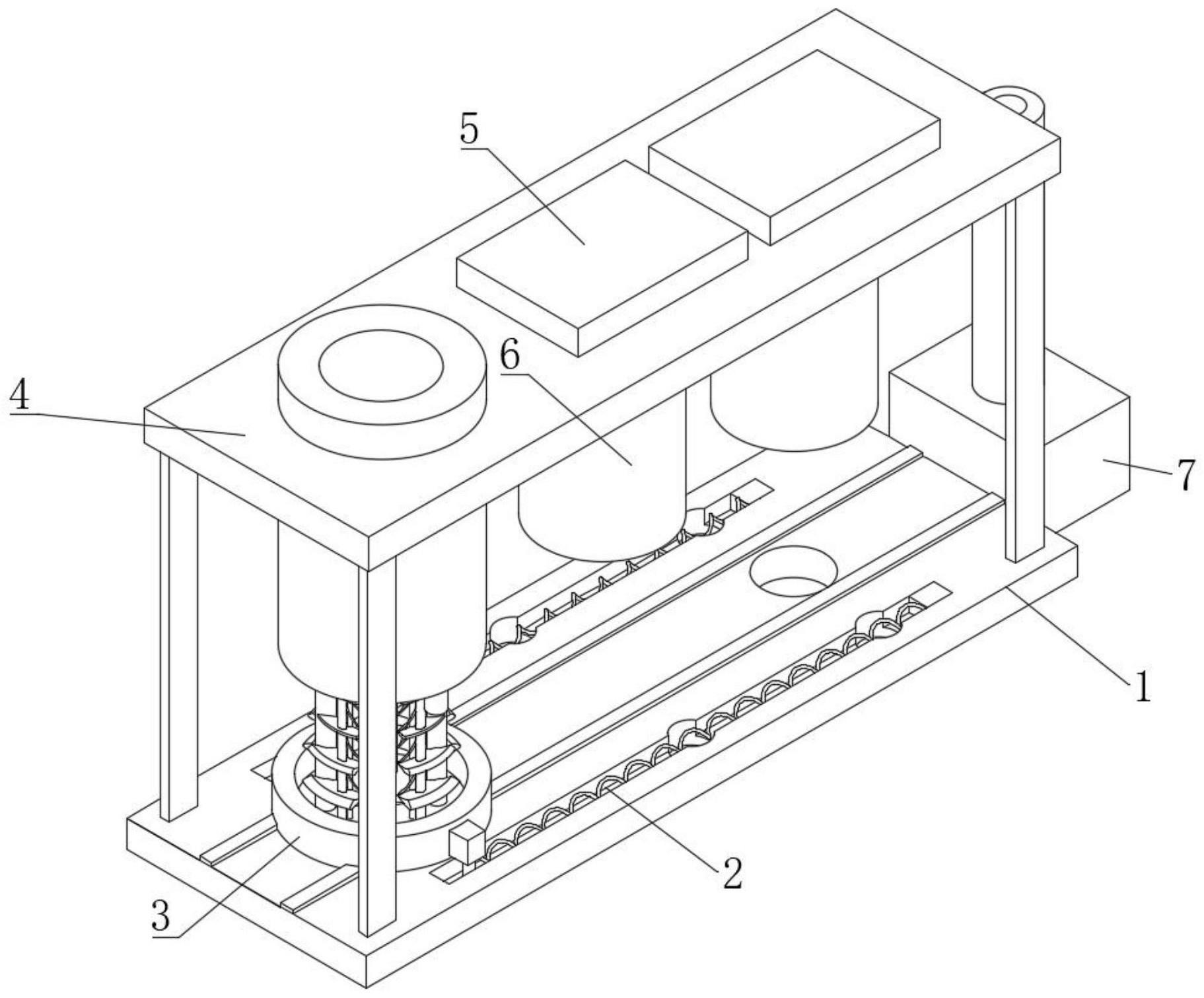

2、为解决上述技术问题,本发明提供了如下技术方案:一种耐磨铸件表面热处理装置,包括底座,所述底座的内部设有横移驱动机构,所述底座的顶部设有载料恒温机构,所述底座的顶部固定连接有顶板,所述顶板的左侧贯穿连接有下料管,所述顶板的顶部中心固定连接有电动推杆,所述电动推杆的底部输出端固定连接有保温筒,所述底座的右侧设有喷淋淬火机构;

3、所述横移驱动机构包括对称开设在底座顶部的两个横向限位槽,所述底座的顶部且位于横向限位槽的内侧均固定连接有限位轨,所述横向限位槽的右侧内壁均固定连接有第一电磁铁,所述第一电磁铁的左侧壁固定安装有第一弹簧,所述横向限位槽的内部对称开设有两组定位卡槽,定位卡槽的内部均滑动安装有弧形限位块,所述弧形限位块远离横向限位槽的侧壁均固定连接有弹性气囊。

4、优选的,所述载料恒温机构包括滑动安装在限位轨上的载料盘,所述载料盘的前后侧壁均固定连接有定位块,所述定位块的底壁均固定连接有磁性撑杆,第一弹簧的左侧末端均固定安装在磁性撑杆的侧壁上,所述载料盘的内顶部四个拐角处对称滑动安装有加热柱;

5、相邻所述加热柱的中心处均设有固定杆,固定杆的底壁均固定连接在载料盘的内顶壁上,所述固定杆的侧壁自上而下固定连接有多个引流翼板,所述引流翼板的底部中心均固定连接有纵向滑杆,纵向滑杆的底部末端均滑动安装在载料盘的内顶壁上,所述纵向滑杆侧壁均对称固定设有弹性连接筋,弹性连接筋的一端固定安装在纵向滑杆,弹性连接筋的另一端固定连接在引流翼板的底壁两侧。

6、优选的,所述引流翼板呈弹性弧形板且倾斜设置,所述引流翼板自上而下的面积逐渐增大,下端所述引流翼板和载料盘外侧壁的距离值均大于上端引流翼板和载料盘外侧壁的距离值。

7、优选的,所述载料恒温机构还包括开设在载料盘中心处的下料槽,所述下料槽的环形侧壁开设有第一横向槽,下料槽的环形侧壁且位于第一横向槽的下方开设有第二横向槽,所述载料盘的内部且位于下料槽的外侧沿纵向开设有纵向槽,所述第一横向槽和第二横向槽之间固定连接有第二电磁铁;

8、所述第二电磁铁呈s状蛇形对称设置,所述第一横向槽的内部均滑动安装有横向滑块,所述第二横向槽的内部均滑动安装有楔形载料块,所述横向滑块的外侧固定连接有第二弹簧,第二弹簧的另一端固定连接在第二电磁铁的顶部右侧内壁上,所述楔形载料块的内侧固定连接有第三弹簧,第三弹簧的另一端固定连接在第二电磁铁的底部左侧内壁上;

9、所述横向滑块固定连接在加热柱的内底壁上,所述纵向滑杆的底部末端固定安装有磁性底套,所述磁性底套滑动安装在纵向槽的内部,所述磁性底套位于第二电磁铁左侧区域的正上方;

10、所述横向滑块设置为磁性材质,横向滑块的磁性和第二电磁铁的顶部右侧的磁性互异,所述楔形载料块设置为磁性材质,楔形载料块的磁性与第二电磁铁底部左侧的磁性相同,所述磁性底套设置为磁性材质,磁性底套的磁性与第二电磁铁底部左侧的磁性互异。

11、优选的,所述喷淋淬火机构包括固定连接在底座右侧壁的储水箱,所述储水箱的顶部固定连接有纵向导管,纵向导管的顶部固定连接有抽水泵,纵向导管的左侧固定连接有横向导管,横向导管的底部固定连接有喷淋阀;

12、所述下料管的内部开设有下料通道,下料通道侧壁转动安装有多个限位滚轮,左侧所述定位卡槽位于保温筒的下方,右侧所述定位卡槽位于喷淋阀的下方,所述底座的贯穿开设有下料孔,下料孔位于喷淋阀的正下方。

13、借由上述技术方案,本发明提供了一种耐磨铸件表面热处理装置,至少具备以下有益效果:

14、1、本发明通过载料恒温机构实现对耐磨铸件喷淋式淬火过程中逐渐表面的均匀冷却,同时通过自上而下开口渐大的引流翼板的设置,实现对喷淋下落的冷却水的等差承载,大大提高了铸件表面受热的均匀度,保证了铸件顶壁和侧壁的均匀受热,有效减少了铸件因热应力发生的热力形变,大大提高了铸件的加工质量。

15、2、本发明通过载料恒温机构对不同直径耐磨铸件的恒温受热,同时通过第二电磁铁、第一横向滑块和第二弹簧直接的配合设置,利用电磁吸附力使得各个直径规格铸件与加热柱之间间距的同步调节,保证了铸件表面的恒温受热,进一步提高了铸件的加工质量。

16、3、本发明通过载料恒温机构实现对不同直径耐磨铸件的均匀冷却,同时通过第二电磁铁、磁性底套和纵向滑杆之间的配合设置,在磁吸力的作用下带动纵向滑杆下移,从而使得引流翼板扩张角度的改变,进而达到了喷淋落下的冷却水流速的同步改变,用以适配不同直径耐磨铸件的恒温冷却,再一步提高了耐磨铸件的加工质量。

17、4、本发明通过横移驱动机构带动耐磨铸件沿底座的横向自动化输送,同时通过第一电磁铁、第一弹簧、磁性撑杆和弧形限位块之间的配合设置,达到对耐磨铸件沿横向输送过程中正火和淬火工位的自动定位的效果,自动化程度高,能有效保证耐磨铸件的加工效率。

18、5、本发明通过引流翼板面积自上而下渐增的设计,使得沿喷淋阀落下的冷却水,自上而下逐渐增多式汇聚在引流翼板上,保证了下落冷却水因受热蒸发,对余量冷却水的自适应补充,达到耐磨铸件全方位均匀冷却的同时,也适配各种不同直径的耐磨铸件生产,极大提高了耐磨铸件热处理的通用性。

19、6、本发明通过楔形载料块对落入下料槽内部耐磨铸件的承载限位,同时通过第二电磁铁、第三弹簧和下料孔之间的配合设置,实现对热处理完成耐磨铸件的自动化下料,保证了热处理全过程中对耐磨铸件的稳定承载限位的同时,也达到了对热处理完成后的铸件自动下料的效果。

技术特征:

1.一种耐磨铸件表面热处理装置,包括底座(1),其特征在于:所述底座(1)的内部设有横移驱动机构(2),底座(1)的顶部设有载料恒温机构(3),所述底座(1)的顶部固定连接有顶板(4),顶板(4)的左侧贯穿连接有下料管(40),所述顶板(4)的顶部中心固定连接有电动推杆(5),所述电动推杆(5)的底部输出端固定连接有保温筒(6),底座(1)的右侧设有喷淋淬火机构(7);

2.根据权利要求1所述的一种耐磨铸件表面热处理装置,其特征在于:所述载料恒温机构(3)包括滑动安装在限位轨(21)上的载料盘(30),载料盘(30)的前后侧壁均固定连接有定位块(31),所述定位块(31)的底壁均固定连接有磁性撑杆(32),第一弹簧(23)的左侧末端均固定安装在磁性撑杆(32)的侧壁上,所述载料盘(30)的内顶部四个拐角处对称滑动安装有加热柱(33)。

3.根据权利要求2所述的一种耐磨铸件表面热处理装置,其特征在于:相邻所述加热柱(33)的中心处均设有固定杆(34),固定杆(34)的底壁均固定连接在载料盘(30)的内顶壁上,所述固定杆(34)的侧壁自上而下固定连接有多个引流翼板(35),所述引流翼板(35)的底部中心均固定连接有纵向滑杆(36),纵向滑杆(36)的底部末端均滑动安装在载料盘(30)的内顶壁上,所述纵向滑杆(36)侧壁均对称固定设有弹性连接筋(37),弹性连接筋(37)的一端固定安装在纵向滑杆(36),弹性连接筋(37)的另一端固定连接在引流翼板(35)的底壁两侧。

4.根据权利要求3所述的一种耐磨铸件表面热处理装置,其特征在于:所述引流翼板(35)呈弹性弧形板且倾斜设置,所述引流翼板(35)自上而下的面积逐渐增大,下端所述引流翼板(35)和载料盘(30)外侧壁的距离值均大于上端引流翼板(35)和载料盘(30)外侧壁的距离值。

5.根据权利要求3所述的一种耐磨铸件表面热处理装置,其特征在于:所述载料恒温机构(3)还包括开设在载料盘(30)中心处的下料槽(310),所述下料槽(310)的环形侧壁开设有第一横向槽(311),下料槽(310)的环形侧壁且位于第一横向槽(311)的下方开设有第二横向槽(312),所述载料盘(30)的内部且位于下料槽(310)的外侧沿纵向开设有纵向槽(313),所述第一横向槽(311)和第二横向槽(312)之间固定连接有第二电磁铁(314)。

6.根据权利要求5所述的一种耐磨铸件表面热处理装置,其特征在于:所述第二电磁铁(314)呈s状蛇形对称设置,所述第一横向槽(311)的内部均滑动安装有横向滑块(315),所述第二横向槽(312)的内部均滑动安装有楔形载料块(318),所述横向滑块(315)的外侧固定连接有第二弹簧(316),第二弹簧(316)的另一端固定连接在第二电磁铁(314)的顶部右侧内壁上,所述楔形载料块(318)的内侧固定连接有第三弹簧(317),第三弹簧(317)的另一端固定连接在第二电磁铁(314)的底部左侧内壁上。

7.根据权利要求6所述的一种耐磨铸件表面热处理装置,其特征在于:所述横向滑块(315)固定连接在加热柱(33)的内底壁上,所述纵向滑杆(36)的底部末端固定安装有磁性底套(319),所述磁性底套(319)滑动安装在纵向槽(313)的内部,所述磁性底套(319)位于第二电磁铁(314)左侧区域的正上方。

8.根据权利要求7所述的一种耐磨铸件表面热处理装置,其特征在于:所述横向滑块(315)设置为磁性材质,横向滑块(315)的磁性和第二电磁铁(314)的顶部右侧的磁性互异,所述楔形载料块(318)设置为磁性材质,楔形载料块(318)的磁性与第二电磁铁(314)底部左侧的磁性相同,所述磁性底套(319)设置为磁性材质,磁性底套(319)的磁性与第二电磁铁(314)底部左侧的磁性互异。

9.根据权利要求1所述的一种耐磨铸件表面热处理装置,其特征在于:所述喷淋淬火机构(7)包括固定连接在底座(1)右侧壁的储水箱(70),所述储水箱(70)的顶部固定连接有纵向导管(71),纵向导管(71)的顶部固定连接有抽水泵(72),纵向导管(71)的左侧固定连接有横向导管(73),横向导管(73)的底部固定连接有喷淋阀(74)。

10.根据权利要求9所述的一种耐磨铸件表面热处理装置,其特征在于:所述下料管(40)的内部开设有下料通道(41),下料通道(41)侧壁转动安装有多个限位滚轮(42),下料左侧所述定位卡槽(24)位于保温筒(6)的下方,右侧所述定位卡槽(24)位于喷淋阀(74)的下方,所述底座(1)的贯穿开设有下料孔(27),下料孔(27)位于喷淋阀(74)的正下方。

技术总结

本发明涉及铸件加工技术领域,尤其涉及一种耐磨铸件表面热处理装置,包括底座,所述底座的内部设有横移驱动机构,所述底座的顶部设有载料恒温机构,所述底座的顶部固定连接有顶板,所述顶板的左侧贯穿连接有下料管,所述顶板的顶部中心固定连接有电动推杆,所述电动推杆的底部输出端固定连接有保温筒,所述底座的右侧设有喷淋淬火机构。本发明通过载料恒温机构实现对耐磨铸件喷淋式淬火过程中逐渐表面的均匀冷却,同时通过自上而下开口渐大的引流翼板的设置,实现对喷淋下落的冷却水的等差承载,大大提高了铸件表面受热的均匀度,保证了铸件顶壁和侧壁的均匀受热,有效减少了铸件因热应力发生的热力形变,大大提高了铸件的加工质量。

技术研发人员:胡承伟,陈志勇,牛超伟,徐光清,王印全,黄宗念

受保护的技术使用者:安徽中建材开源新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!