一种抗纹线缺陷烤箱用超深冲冷轧搪瓷钢及其生产方法与流程

本发明属于冷轧板带生产,具体涉及一种抗纹线缺陷烤箱用超深冲冷轧搪瓷钢及其生产方法,特别适用于采用连续退火生产的一种烤箱内胆专用,具有优良的抗鳞爆性能、良好的冲压成形性能,且具有抵抗搪瓷工艺中纹线缺陷性能的超深冲冷轧搪瓷钢的方法。

背景技术:

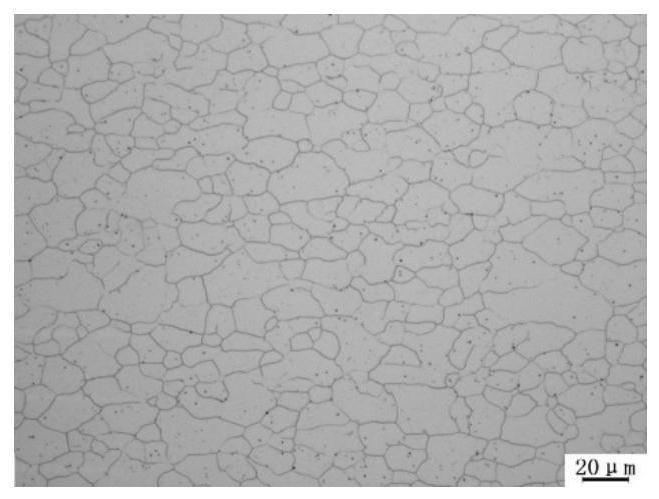

1、搪瓷制品是采用融化烧结的方法将无极氧化物涂料(瓷釉质)涂熔到搪瓷钢基板表面制成的一种复合材料,具有耐磨、耐腐蚀、耐高温、易洗涤、无毒和卫生清洁等特点,因此广泛用于制造家用生活器皿、卫生洁具、烤箱内胆、热水器内胆、化学反应罐和建筑饰面板等。搪瓷钢板需要满足搪瓷制品所需的机械成型加工性能,并且与瓷釉密着性良好,无鳞爆、针孔、气泡等缺陷产生。目前搪瓷制品应用面不断扩大,对搪瓷钢的质量要求愈加严格,随着应用的广泛推广及使用量的增大,批量烤箱零件出现的纹线缺陷(如图3所示),既影响烤箱内胆的美观,也影响搪瓷质量,对烤箱的生产造成很大的困扰。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明采用现代连续退火炉通过合适的退火工艺处理后,得到良好的抗鳞爆性能、良好的力学性能和冲压成形性能、具有优良的抗纹线缺陷的冷轧搪瓷钢板,有良好的提质增效能力和市场潜力。

2、为了实现上述发明目的,本发明提供了一种抗纹线缺陷烤箱用超深冲冷轧搪瓷钢,所述烤箱用超深冲冷轧搪瓷钢的化学成分质量百分含量为:c0.03~0.08%,si≤0.05%,mn 0.10~0.60%,p≤0.050%,s≤0.025%,als≤0.025%,n≤0.01%,ti 0.05%~0.15%,其余元素是fe及不可避免的杂质。

3、选择冷轧基板化学成分及其范围的原因如下,碳c:影响钢板性能的重要元素,碳含量降低,钢板的延伸率提高,n值和r值也提高。氮n和硫s:在传统的超低碳钢中属于杂质元素,影响钢板的成型性能,但在搪瓷钢中,硫和氮的含量适当提高有利于与钢中的其他合金元素匹配,形成第二相粒子,提高储氢性能。钛ti:钛是强碳、氮和硫化物形成元素,加入过量的钛以固定钢中的碳、氮和硫等间隙原子。铝als:铝在搪瓷钢中是副作用,铝含量的过高容易存在al2o3的富集现象,使得烤箱内胆零件在搪瓷工艺时出现纹线缺陷(如图3所示)。因此,降低铝含量能够提高搪瓷钢的抗纹线缺陷的能力。冷轧时采用70%~80%的压下率,大的压下率有利于提高退火后带钢的r值,热轧高温卷取获得粗大的渗碳体,在冷轧变形时渗碳体被压碎,形成的微孔洞或微裂纹作为不可逆贮氢陷阱,提高抗鳞爆性能。

4、一种抗纹线缺陷烤箱用超深冲冷轧搪瓷钢,所述烤箱用超深冲冷轧搪瓷钢的性能为:屈服强度为120~160mpa,抗拉强度为290~330mpa,n90≥0.20,r90≥2.7,a80≥43.0%;氢透实验th值15~17min/mm2。

5、一种上述的高抗纹线缺陷烤箱用超深冲冷轧搪瓷钢的生产方法,所述方法包括以下步骤:冷轧基板-清洗-连续退火-平整-切边-表面质量检查-涂油-卷取-成品。

6、进一步的,所述方法采用连续退火控制工艺,退火温度为700~780℃,缓冷终点温度640~690℃;快冷终点温度400~440℃,快冷段冷却速度>35℃/s;过时效段温度320~400℃,平整延伸率为0.5~1.8%。所述均热段温度设为700~780℃,保温时间80~180s,优选均热段温度为720~760℃;优选平整延伸率设置为0.5~1.0%。所述连续退火控制工艺使用连续退火机组生产。

7、冷硬基板经焊接和清洗后进入连续退火炉,在临界区退火采用快速加热避免退火后晶粒粗化;均热段温度设为700-780℃,保温时间80~180s,从连退机组的设备要求和经济性考虑,优选温度为720~760℃;缓冷终点温度为640~690℃,通过缓慢的冷却速率控制钢中固溶碳含量和γ→α转变,充分发展{111}织构,降低带钢的各向异性差异,提高带钢的r值;快冷段终点温度为400-440℃,快冷段冷却速度>35℃/s,确保过时效前钢中的固溶c含量,使其在随后的过时效段中在铁素体晶粒内部析出大量的渗碳体作为贮氢陷阱,同时减少成品中固溶碳含量,从而提高带钢的延伸率。过时效段温度为320-400℃,使得钢中析出大量渗碳体作为储氢陷阱;平整延伸率按带钢厚度范围设置为0.5%~1.0%,消除带钢的屈服点延伸。

8、与现有技术相比,本发明的有益效果:

9、①本发明形成了在连续退火机组上生产烤箱用超深冲搪瓷钢的关键技术。

10、②本发明生产的低碳型冷轧搪瓷钢充分利用连续退火机组的特点,且退火温度和失时效温度均较低,具有低成本的优点。其冶炼成本较低,生产出的产品表面质量优良,成形性能和抗鳞爆性能良好,具有良好的经济效益。

11、③本发明生产的抗纹线缺陷烤箱用超深冲冷轧搪瓷钢具有冲压成形性能优良、能够有效抵抗搪瓷表面线纹缺陷的特点,在生产烤箱内胆零件时,搪瓷表面批量出现由于al2o3富集导致的线纹缺陷,使用本工艺生产的搪瓷钢能够有效的消除此类缺陷,提高生产效率,降低缺陷率。

技术特征:

1.一种抗纹线缺陷烤箱用超深冲冷轧搪瓷钢,其特征在于,所述烤箱用超深冲冷轧搪瓷钢的化学成分质量百分含量为:c 0.03%~0.08%,si≤0.05%,mn0.10%~0.60%,p≤0.050%,s≤0.025%,als≤0.025%,n≤0.01%,ti0.05%~0.15%,其余元素是fe及不可避免的杂质。

2.根据权利要求1所述一种抗纹线缺陷烤箱用超深冲冷轧搪瓷钢,其特征在于,所述烤箱用超深冲冷轧搪瓷钢的性能为:屈服强度为120~160mpa,抗拉强度为290~330mpa,n90≥0.20,r90≥2.7,a80≥43.0%;氢透实验th值15~17min/mm2。

3.一种如权利要求1-2中任一项所述的抗纹线缺陷烤箱用超深冲冷轧搪瓷钢的生产方法,其特征在于,所述方法包括以下步骤:冷轧基板-清洗-连续退火-平整-切边-表面质量检查-涂油-卷取-成品。

4.根据权利要求3所述的方法,其特征在于:所述方法采用连续退火控制工艺,退火温度为700~780℃,缓冷终点温度640~690℃;快冷终点温度400~440℃,快冷段冷却速度>35℃/s;过时效段温度320~400℃,平整延伸率为0.5~1.8%。

5.根据权利要求4所述的方法,其特征在于:所述连续退火控制工艺的均热段温度设为700~780℃,保温时间80~180s,优选均热段温度为720~760℃;优选平整延伸率设置为0.5~1.0%。

6.根据权利要求5所述的方法,其特征在于:所述连续退火控制工艺使用连续退火机组生产。

技术总结

本发明公开了一种抗纹线缺陷烤箱用超深冲冷轧搪瓷钢及其生产方法,形成了在连续退火机组上生产烤箱用超深冲搪瓷钢的关键技术,其通过控制铝含量来提高抗纹线缺陷的能力,采取形成微孔洞或微裂纹作为不可逆贮氢陷阱来提高抗鳞爆性能。该技术充分利用连续退火机组的特点,选用适合的退火处理工艺参数,且退火温度和失时效温度均较低,具有低成本优势。生产出的产品表面质量良好,冲压成形性能和抗鳞爆性能优异,拥有切实的提质增效能力。该烤箱用超深冲冷轧搪瓷钢能够有效抵抗线纹缺陷,在生产烤箱内胆零件时,有效消除了搪瓷表面批量出现由于Al<subgt;2</subgt;O<subgt;3</subgt;富集导致的线纹缺陷,提高了生产效率,降低了缺陷率,具有显著的社会经济效益,市场前景广阔。

技术研发人员:靳阳,胡晓,尹晶晶,王亮赟,郑昊青,王敏莉

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!