精炼包直浇用下水口、滑动水口系统、精炼包直浇方法与流程

本发明涉及冶炼设备,具体而言,涉及一种精炼包直浇用下水口、滑动水口系统、精炼包直浇方法。

背景技术:

1、国内外传统真空钢锭制造一般需要进行中间包浇注环节,即将精炼后的钢液从精炼包先浇入过渡性的缓冲容器中间包,之后再由中间包浇入钢锭模内,最后钢液凝固形成钢锭。中间包具有镇静钢液,促进夹杂物上浮的功能,进行多包连续浇注必不可缺。中间包环节虽然具有一定的冶金功能,但中间包耐材质量、下渣影响及难以清理等多种因素会引起产品质量的波动。此外,中间包价格昂贵,而使用寿命只有7次左右。同时,中间包准备劳动量占整个铸锭环节附具准备工序总劳动量40%以上。因而,精炼包直浇技术应运而生。

2、目前,真空钢锭采用精炼包直接浇注的方式已逐渐在大型铸锻件制造领域得到应用。精炼包真空直浇即取消了浇注真空钢锭的中间包环节,不仅减少了中间包工序对钢水的污染,而且在生产效率提升以及降低成本方面成效显著。然而,精炼包直浇过程中,由于钢液无二次氧化,包内钢液气体含量低,在真空浇注条件下,注流不扩散,造成钢锭底盘被冲击很深;此外,由于钢液无法有效雾化,对钢液脱气及夹杂物分离十分不利。

技术实现思路

1、本发明解决的技术问题是以下问题中的至少一种:精炼包直浇过程中,由于钢液无二次氧化,包内钢液气体含量低,在真空浇注条件下,注流不扩散,造成钢锭底盘被冲击很深;由于钢液无法有效雾化,对钢液脱气及夹杂物分离十分不利。

2、为解决上述技术问题,本发明采用的技术方案为:

3、一种精炼包直浇用下水口,其为上、下开口的筒状结构,所述筒状结构的内腔包括由下至上依次排布的下腔、中间腔和上腔,所述中间腔的内壁上设置有通氩环,所述通氩环的内腔分别与所述下腔和所述上腔连通,所述通氩环的外壁上开有环形凹槽,所述通氩环的内壁上开有吹氩孔,所述吹氩孔作为所述通氩环的内腔和所述环形凹槽之间的通道,所述筒状结构上设有外接通氩孔,所述外接通氩孔用于将氩气源中的氩气通入所述环形凹槽。

4、可选地,所述吹氩孔向下倾斜设置。

5、可选地,所述吹氩孔的侧壁与竖直方向的夹角为30-45度。

6、可选地,所述吹氩孔设有多个,多个所述吹氩孔沿所述通氩环的内壁周向对称分布。

7、可选地,多个所述吹氩孔共同组成复数个吹氩孔组,复数个所述吹氩孔组沿所述通氩环的内壁周向对称分布。

8、可选地,所述吹氩孔组包括多个上、下间隔设置的所述吹氩孔。

9、可选地,所述吹氩孔位于所述筒状结构的上部区域。

10、可选地,所述吹氩孔的直径为1.5-2.5mm。

11、可选地,所述通氩环由锆质耐火材料制成,按质量百分数计,所述锆质耐火材料包括91.5-94.5%的zro2,所述锆质耐火材料的显气孔率为16.5-21.5%,体积密度为4.3-4.7g/cm3。

12、与现有技术相比,本发明通过对进精炼包的下水口的内腔结构进行改进,改进后的下水口为上、下开口的筒状结构,筒状结构的内腔包括由下至上依次排布的下腔、中间腔和上腔,在中间腔的内壁上设置有通氩环,通氩环的内腔分别与所述下腔和所述上腔连通,从而构成浇注过程中钢流通道,在通氩环的外壁上开有环形凹槽,通氩环的内壁上开有作为所述通氩环的内腔和所述环形凹槽之间通道的吹氩孔,通过外接通氩孔向通氩环的环形凹槽内通入氩气,氩气即可从吹氩孔进入钢流通道,将钢流吹散,进而使得钢流有效雾化,能够有效避免钢锭底盘被冲击很深的情况发生,也更有利于钢液的充分脱气及夹杂物的有效分离。

13、本发明还提供了一种滑动水口系统,包括如上所述的精炼包直浇用下水口、上水口、精炼包包底座砖和滑板机构,所述精炼包直浇用下水口和所述上水口通过所述滑板机构相互对接。

14、本发明还提供了一种精炼包直浇方法,基于如上所述的滑动水口系统,包括:

15、步骤s1、安装上水口和滑板机构;

16、步骤s2、确认吹氩孔透气正常后,安装精炼包直浇用下水口;

17、步骤s3、打开所述滑板机构,使得所述精炼包直浇用下水口和所述上水口接通,当所述精炼包直浇用下水口流出钢水量为1-1.5吨时,关闭所述滑板机构,0.5-1min后,第二次打开所述滑板机构,从所述精炼包直浇用下水口放出钢水0.2-0.5吨;

18、步骤s4、浇注前20-40s向通氩环内通入氩气,对精炼包底的真空室抽真空,当真空度低于0.5乇时,打开所述滑板机构进行浇注;其中,通入所述通氩环的氩气压力为0.2-0.5mpa。

19、与现有技术相比,本发明采用精炼包直浇技术,在精炼包下水口设计吹氩孔,将氩气通过下水口的吹氩孔吹入,将钢流雾化,注流扩散的效果,强于中间包塞棒吹氩方式,相比中间包浇注,钢锭气体含量有所降低,洁净度有所提升。

技术特征:

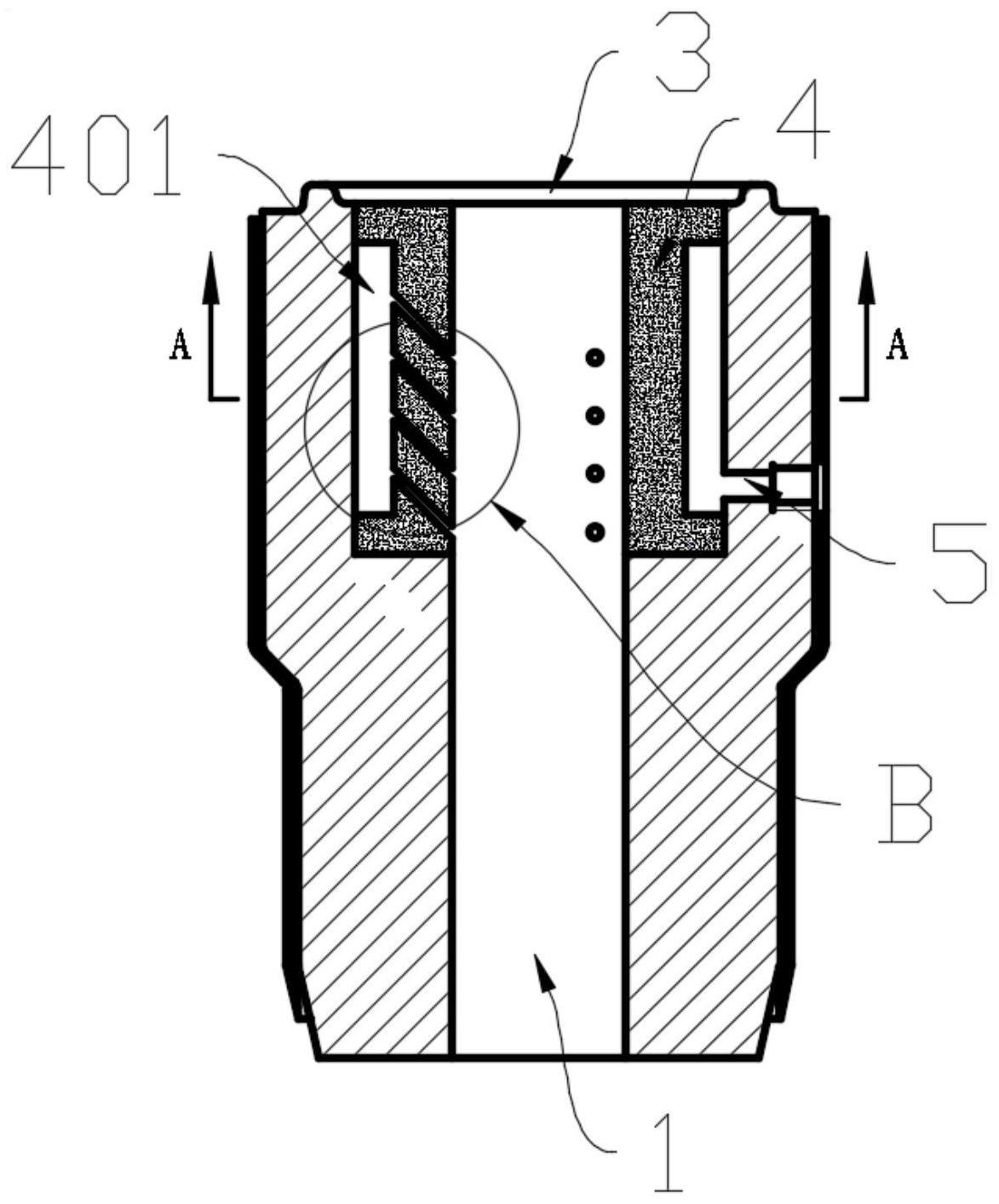

1.一种精炼包直浇用下水口,其特征在于,其为上、下开口的筒状结构,所述筒状结构的内腔包括由下至上依次排布的下腔(1)、中间腔(2)和上腔(3),所述中间腔(2)的内壁上设置有通氩环(4),所述通氩环(4)的内腔分别与所述下腔(1)和所述上腔(3)连通,所述通氩环(4)的外壁上开有环形凹槽(401),所述通氩环(4)的内壁上开有吹氩孔(402),所述吹氩孔(402)作为所述通氩环(4)的内腔和所述环形凹槽(401)之间的通道,所述筒状结构上设有外接通氩孔(5),所述外接通氩孔(5)用于将氩气源中的氩气通入所述环形凹槽(401)。

2.根据权利要求1所述的精炼包直浇用下水口,其特征在于,所述吹氩孔(402)向下倾斜设置。

3.根据权利要求2所述的精炼包直浇用下水口,其特征在于,所述吹氩孔(402)的侧壁与竖直方向的夹角为30-45度。

4.根据权利要求1所述的精炼包直浇用下水口,其特征在于,所述吹氩孔(402)设有多个,多个所述吹氩孔(402)沿所述通氩环(4)的内壁周向对称分布。

5.根据权利要求4所述的精炼包直浇用下水口,其特征在于,多个所述吹氩孔(402)共同组成复数个吹氩孔组,复数个所述吹氩孔组沿所述通氩环(4)的内壁周向对称分布。

6.根据权利要求5所述的精炼包直浇用下水口,其特征在于,所述吹氩孔组包括多个上、下间隔设置的所述吹氩孔(402)。

7.根据权利要求1所述的精炼包直浇用下水口,其特征在于,所述吹氩孔(402)位于所述筒状结构的上部区域。

8.根据权利要求1所述的精炼包直浇用下水口,其特征在于,所述通氩环(4)由锆质耐火材料制成,按质量百分数计,所述锆质耐火材料包括91.5-94.5%的zro2,所述锆质耐火材料的显气孔率为16.5-21.5%,体积密度:4.3-4.7g/cm3。

9.一种滑动水口系统,其特征在于,包括如权利要求1-8任一项所述的精炼包直浇用下水口、上水口(6)、精炼包包底座砖(8)和滑板机构(7),所述精炼包直浇用下水口和所述上水口(6)通过所述滑板机构(7)相互对接。

10.一种精炼包直浇方法,其特征在于,基于如权利要求9所述的滑动水口系统,包括:

技术总结

本发明涉及冶炼设备技术领域,具体而言,涉及一种精炼包直浇用下水口、滑动水口系统、精炼包直浇方法;该下水口为上、下开口的筒状结构,其内腔包括由下至上依次排布的下腔、中间腔和上腔,中间腔的内壁上设置有通氩环,通氩环的内腔分别与下腔和上腔连通,通氩环的外壁上开有环形凹槽,通氩环的内壁上开有吹氩孔,吹氩孔作为通氩环的内腔和所述环形凹槽之间的通道,筒状结构上设有外接通氩孔,外接通氩孔用于将氩气源中的氩气通入所述环形凹槽。采用本发明的下水口进行精炼包直浇,能够有效避免钢锭底盘被冲击很深的情况发生,也更有利于钢液的充分脱气及夹杂物的有效分离。

技术研发人员:巴钧涛,王剑锋,王欢

受保护的技术使用者:中国第一重型机械股份公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!