连铸中包快换的操作方法以及应用与流程

本发明属于连铸工艺,具体涉及一种连铸中包快换的操作方法以及应用。

背景技术:

1、在目前的钢铁行业连铸工艺中,在线快速更换中间包已经是非常成熟也广泛应用的技术。快换中间包可以保证连铸工序的连续生产,是连铸工序稳产高产最基本的技术保障。快速更换中间包,就是把已经达到使用寿命的中间包通过中间包车快速开走,同时把预热好达到要求的备用中间包通过中间包车运载到生产位置(浇铸位),继续发挥中间包的过渡大包到连铸结晶器的钢水,起到稳流,分流,上浮夹杂等重要功能。

2、快速中包更换作为多炉连浇的实现关键,漏钢事故的规避已引起广大技术人员的关注——在现场,换包通常要求在2min之内完成,最长不超过3min,否则会由于“新”“旧”铸坯的焊合不牢、接痕拉脱而发生漏钢事故。然而还有一类换包过程中的漏钢隐患未被重视:连铸中,结晶器已凝固的坯壳发生相变,收缩力牵引坯壳离开铜壁,气隙形成。然而在换包连铸拉停的过程中,气隙无法随着结晶器锥度的收口而持续贴近铜壁,气隙不断增大,导热的恶化导致钢坯内部的钢水无法凝固,钢水的静压力持续压迫与铜壁之间高气隙的坯壳;钢坯漏钢威胁增大,换包成功率降低。

技术实现思路

1、旨在解决上述常用技术中换包成功率较低的技术问题,本发明提供了一种连铸中包快换的操作方法,包括步骤:

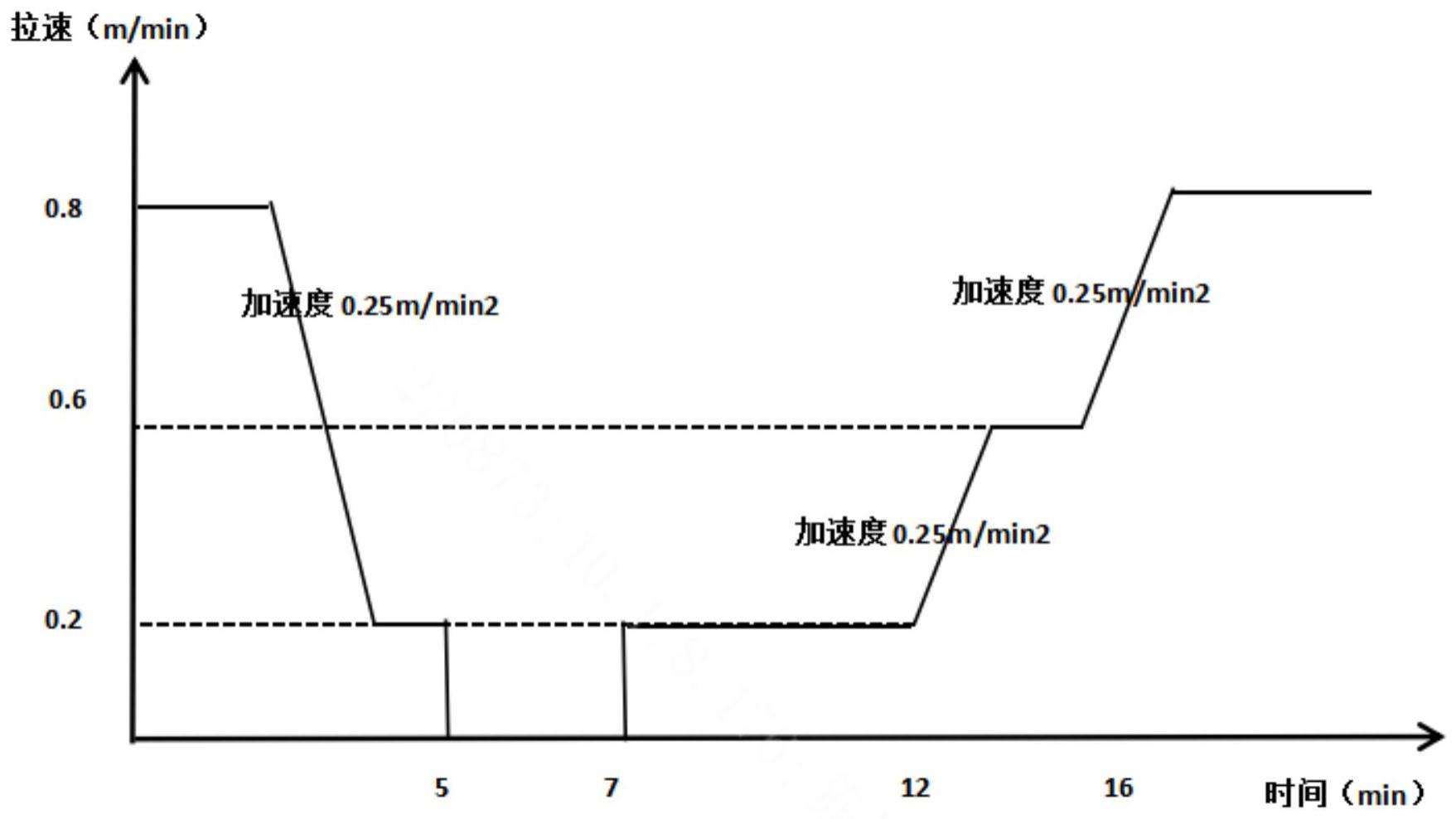

2、随着第一中包内钢水质量的减少,将连铸的拉速降低至第一拉速,直至所述第一中包中的钢水质量为8~10t;且自连铸拉速降低至第一拉速起,逐步降低所述结晶器水流量至初始水流量的18~22%,以及降低所述二冷水量至初始二冷水流量的12~18%;其中,所述结晶器水量不低于3600l/min,所述二冷水量不低于0.3l/kg;所述第一拉速为0.6~0.8m/min;其中,所述结晶器水量不低于3600l/min,所述二冷水量不低于0.3l/kg;所述第一拉速为0.6~0.8m/min,所述第二拉速为0.2~0.3m/min;

3、将连铸的拉速降低至0,所述第一中包停止浇注并远离浇注位,第二中包运行至所述浇注位,连铸中包快换操作完成。

4、进一步的,所述连铸的拉速从初始拉速以-0.3~-0.2m/min2的加速度降低,所述初始拉速为0.8~1.0m/min。

5、进一步的,自第一中包内钢水质量为15-20t起,降低所述连铸的拉速。

6、进一步的,向所述第二中包内注入钢水,在所述第二中包内钢水质量达到25~30t的情形下,所述第二中包开始浇注,连铸以0.2~0.3m/min的拉速运行,并维持5~6min;

7、所述连铸的拉速以0.2~0.3m/min2的加速度回升至所述初始拉速。

8、进一步的,结晶器水的初始水流量为3800~4200l/min;二冷水的初始二冷水量为0.6~0.8l/kg。

9、进一步的,所述自连铸拉速降低至第一拉速起,逐步降低所述结晶器水流量至初始水流量的18~22%,以及降低所述二冷水量至初始二冷水量的12~18%还包括:所述结晶器水量的降低速率为每分钟500l/min,所述二冷水量的降低速率为每分钟0.5l/kg。

10、进一步的,所述拉速以0.2~0.3m/min2的加速度回升至所述初始拉速包括:在所述连铸的拉速为0.6~0.8m/min的情形下,所述结晶器水量回升至所述结晶器水的初始水量,所述二冷水水量回升至所述二冷水的初始水量;其中,所述结晶器水量回升的速率为每分钟500l/min,所述二冷水水量回升的速率为每分钟0.5l/kg。

11、进一步的,所述拉速以0.2~0.3m/min2的加速度回升至所述初始拉速还包括:在所述拉速为0.6~0.8m/min的情形下,所述第二中包换渣。

12、进一步的,所述第一中包停止浇注并远离浇注位,第二中包运行至所述浇注位还包括:所述第一中包以及所述第二中包上下位移的移速提升18~22%,为750~850mm/min;所述第一中包以及所述第二中包水平位移的移速提升8~12%,为20~22m/min。

13、本发明提供了一种如上任意所述的连铸中包快换的操作方法在多炉连浇中的应用。

14、与现有技术相比,本发明至少包括以下优点:

15、本发明在停浇尾出的过程中,利用结晶水量以及二冷水量的减少降低冷却强度,减轻了结晶器内凝固坯壳的收缩程度,避免了扇形段内铸坯收缩过大导致的漏钢工况;且本发明严格把控冷却强度降幅,减水以后,不会对连铸浇注安全产生负面影响。

16、本发明精准选择冷却强度的降低时机,协同连铸过程中拉速的降低,显著提升中包快换成功率。

技术特征:

1.一种连铸中包快换的操作方法,其特征在于,包括步骤:

2.根据权利要求1所述的操作方法,其特征在于,所述连铸的拉速从初始拉速以-0.3~-0.2m/min2的加速度降低,所述初始拉速为0.8~1.0m/min。

3.根据权利要求1所述的操作方法,其特征在于,自第一中包内钢水质量为18~20t起,降低所述连铸的拉速。

4.根据权利要求1所述的操作方法,其特征在于,向所述第二中包内注入钢水,在所述第二中包内钢水质量达到25~30t的情形下,所述第二中包开始浇注,连铸以0.2~0.3m/min的拉速运行,并维持5~6min;

5.根据权利要求1所述的操作方法,其特征在于,结晶器水的初始水流量为3800~4200l/min;二冷水的初始二冷水量为0.6~0.8l/kg。

6.根据权利要求2所述的操作方法,其特征在于,所述自连铸拉速降低至第一拉速起,逐步降低所述结晶器水流量至初始水流量的18~22%,以及降低所述二冷水量至初始二冷水量的12~18%还包括:所述结晶器水量的降低速率为每分钟500l/min,所述二冷水量的降低速率为每分钟0.5l/kg。

7.根据权利要求4所述的操作方法,其特征在于,所述拉速以0.2~0.3m/min2的加速度回升至所述初始拉速包括:在所述连铸的拉速为0.6~0.8m/min的情形下,所述结晶器水量回升至所述结晶器水的初始水量,所述二冷水水量回升至所述二冷水的初始水量;其中,所述结晶器水量回升的速率为每分钟500l/min,所述二冷水水量回升的速率为每分钟0.5l/kg。

8.根据权利要求7所述的操作方法,其特征在于,所述拉速以0.2~0.3m/min2的加速度回升至所述初始拉速还包括:在所述拉速为0.6~0.8m/min的情形下,所述第二中包换渣。

9.根据权利要求1所述的操作方法,其特征在于,所述第一中包停止浇注并远离浇注位,第二中包运行至所述浇注位还包括:所述第一中包以及所述第二中包上下位移的移速提升18~22%,为750~850mm/min;所述第一中包以及所述第二中包水平位移的移速提升8~12%,为20~22m/min。

10.一种如权利要求1~9中任意一项所述的连铸中包快换的操作方法在多炉连浇中的应用。

技术总结

本发明提供了一种连铸中包快换的操作方法,包括步骤:随着第一中包内钢水质量的减少,将连铸的拉速降低至第二拉速,直至第一中包中的钢水质量为8~10t;且自连铸拉速降低至第一拉速起,逐步降低结晶器水流量至初始水流量的20%,以及降低二冷水量至初始二冷水流量的15%;其中,结晶器水量不低于3600L/min,二冷水量不低于0.3L/kg;第一拉速为0.6~0.8m/min,第二拉速为0.2~0.3m/min;将连铸的拉速降低至0,第一中包停止浇注并远离浇注位,第二中包运行至浇注位,连铸中包快换操作完成。本发明能够有效规避换包过程中由于铸坯收缩过大导致的漏钢工况。

技术研发人员:陈振文,刘彭,隋亚飞,邓必荣,罗钢,徐刚军,刘红军,陈曙光

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!