一种两相钛合金及其制备工艺的制作方法

本发明属于钛合金,具体涉及一种α+β两相钛合金及其制备工艺。

背景技术:

1、钛合金比强度高,耐腐蚀性好,在航空、航天、船舶等行业得到了广泛的应用,作为结构件有大型锻件、板、型材、棒材、管材,以及各类紧固件等,单个零部件的重量覆盖范围从克级到吨级。随着各行业的发展,对钛合金材料在保障一定塑性、轻量化的前提下不仅需要满足更高的强度要求,而且在降低钛合金材料加工制造成本等方面也提出了更高的要求。

2、α+β两相钛合金在平衡状态下积分数通常在9%~30%,这也是工业上应用最多的一类钛合金,随着β稳定元素的增多,α相会减少,可热处理强化的效果增强,但随着合金元素的增多,经常会发现一些冶金质量问题,包括金属夹杂、间隙元素偏析(非金属夹杂)、化学成分偏析,这些缺陷如果在棒材生产过程中没有形成裂纹和孔洞,很难通过无损探伤的方法被检测出来,而这些缺陷的存在将会严重影响材料的性能和后续使用的可靠性。

3、研究表明:α型钛合金的合金化不高,不能进行热处理强化,虽然塑性好但强度不高;β型钛合金合金化高,添加的合金元素品种多复杂,容易产生偏析,固溶时效后可以达到很高的强度,但塑性很差,而且不耐高温;α+β钛合金兼顾了α型钛合金和β型钛合金的特点。

4、目前,常用的两相钛合金有ti-6al-4v合金和ti-6.5al-2zr-1mo-1v合金。其中,ti-6al-4v合金的最高使用温度350℃,对应的强度为900mpa,该合金具体可被细分为两种:一种是普通的ti-6al-4v合金,另一种是损伤容限的ti-6al-4veli合金(eli指超低间隙)。普通的ti-6al-4v合金杂质含量较高,fe最大允许的重量百分比含量为0.30%,o为0.20%,h为0.015%,从而带来较高的铁偏析风险、较低的塑性(实测延伸率有时仅有4%);损伤容限的ti-6al-4v合金通过对合金元素含量、尤其是杂质含量进行的较为严格的控制(fe最大允许的重量百分比含量为0.25%,o为0.13%,h为0.0125%),从而基本解决了普通ti-6al-4v合金的低塑性问题,ti-6al-4v合金(eli指超低间隙)在拥有高损伤容限性能的同时,却使得该合金强度比普通ti-6al-4v合金下降25mpa~50mpa。而ti-6.5al-2zr-1mo-1v合金通过对杂质含量的适当控制(fe最大允许重量百分比含量为0.25%,o为0.15%,h为0.015%),保证了合金的塑性和韧性。与ti-6al-4v合金相比,ti-6.5al-2zr-1mo-1v合金强度高出50mpa,但该合金的使用温度为500℃,且这种合金的缺点是淬透性较差,可热处理强化效果差。另外,虽然ti-10v-2fe-3al合金的强度比ti-6.5al-2zr-1mo-1v合金高出50mpa,但是该合金在熔炼时会产生“β斑点”,在稍微低于基体转变温度进行热处理时就会发生偏析问题。

5、更关键地是,对于现有α+β两相钛合金不同规格的产品试件,即使是在成分相同的情况下,也很难保证二者的力学性能基本一致,这主要归因于成分、组织均匀性难以精确控制而影响α相和β相的比例。因此,如何在兼顾α+β两相钛合金力学性能的基础上拓宽其使用温度并确保不同产品力学性能基本一致是需要解决的技术难题。

技术实现思路

1、至少针对背景技术中提到的技术问题,本发明目的在于提供一种α+β两相钛合金及其制备工艺。

2、本发明采用了如下技术方案。

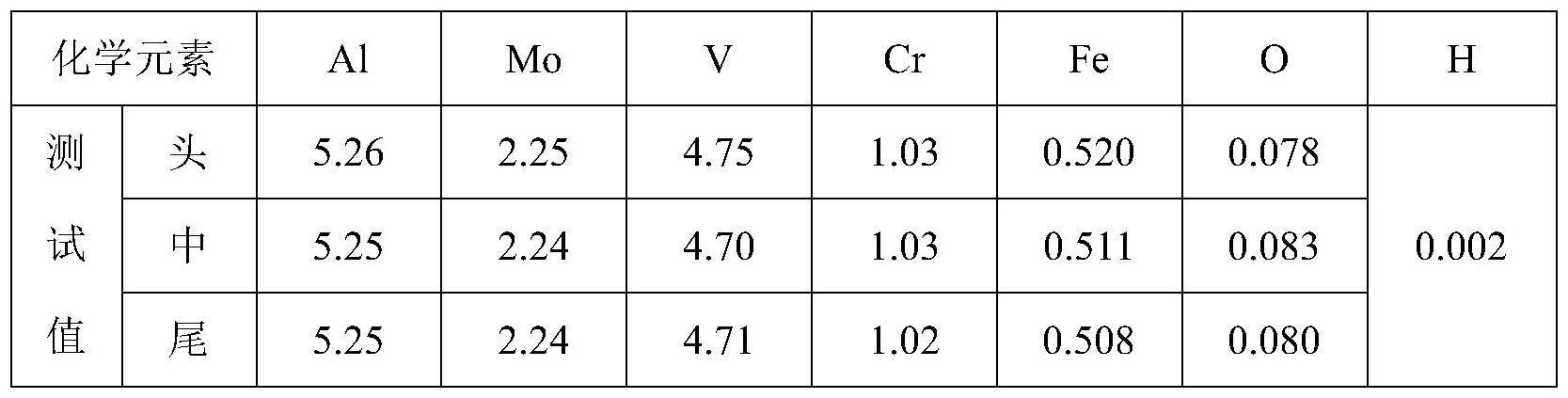

3、一种两相钛合金,它是由按照质量百分比计的以下组分组成,al:5~5.5%,v:4.5~5%,mo:2~2.5%,gr:0.8~1.2%,fe:0.4~0.6%,o:0.05~0.1%,余量为ti和不可避免的杂质。

4、本发明中,al:5.2±0.01%,v:4.7±0.05%,mo:2.25±0.01%,gr:1±0.03%,fe:0.5±0.02%,o:0.08±0.003%。

5、本发明中,所述两相钛合金为在相变点下30-50℃进行多道次热轧和冷轧退火得到的板材或无缝管材;或者,所述两相钛合金为在相变点下30-50℃进行精锻得到的棒材。

6、本发明中,一种前述两相钛合金的板材制备工艺,步骤包括:

7、步骤11,将所述组分的原料进行电极压制,并经真空自耗电弧炉熔炼,得坯料一;

8、步骤12,将所得坯料一在β相变温度以上200℃进行墩拔、自由锻,得坯料二;

9、步骤13,将所得坯料二在相变温度以上100℃锻造成厚度为110±5mm的厚板坯;

10、步骤14,将所得厚板坯在α+β相区、相变点下30-50℃进行多道次热轧,得薄板材;

11、步骤15,对所得薄板材在两相区进行高温退火或固溶老化处理,得两相钛合金板材。

12、本发明中,一种前述两相钛合金的管材制备工艺,步骤包括:

13、步骤21,将所述组分的原料进行电极压制,并经真空自耗电弧炉熔炼,得坯料一;

14、步骤22,将所得坯料一在β相变温度以上200℃进行墩拔、自由锻,得坯料二;

15、步骤23,将所得坯料二在相变温度以上100℃锻造成φ100-200mm的挤压棒坯;

16、步骤24,将所得棒坯在α+β相区、相变点下30-50℃进行挤压,得管坯;

17、步骤25,将所得管坯进行温轧或多道次冷轧退火,然后在两相区进行高温退火或固溶老化处理,得两相钛合金管材。

18、本发明中,一种前述两相钛合金的棒材制备工艺,步骤包括:

19、步骤31,将所述组分的原料进行电极压制,并经真空自耗电弧炉熔炼,得坯料一;

20、步骤32,将所得坯料一在β相变温度以上200℃进行墩拔、自由锻,得坯料二;

21、步骤33,将所得坯料二在相变温度以上100℃墩拔成φ150±5mm的粗棒材;

22、步骤34,将所得粗棒材在α+β相区、相变点下30-50℃精锻成不大于φ100mm的棒材;

23、步骤35,对所得棒材在两相区进行高温退火或固溶老化处理,得两相钛合金棒材。

24、作为优选,所述两相钛合金板材或两相钛合金管材的壁厚为1.2mm。

25、作为优选,在相变点下30-50℃进行3道次热轧。

26、有益效果:本发明提供的钛合金材料不仅具有组织、性能均匀优点,能够在成分相同的情况下保证不同试件的力学性能基本一致,而且更好地解决了熔炼偏析问题,所得钛合金具有良好的淬透性和加工塑性,特别是拓宽了这种钛合金材料的使用温度,其在600℃时仍然具有优异的力学性能。

技术特征:

1.一种两相钛合金,其特征在于,它是由按照质量百分比计的以下组分组成,al:5~5.5%,v:4.5~5%,mo:2~2.5%,gr:0.8~1.2%,fe:0.4~0.6%,o:0.05~0.1%,余量为ti和不可避免的杂质。

2.根据权利要求1所述的两相钛合金,其特征在于:al:5.2±0.01%,v:4.7±0.05%,mo:2.25±0.01%,gr:1±0.03%,fe:0.5±0.02%,o:0.08±0.003%。

3.根据权利要求1或2所述的两相钛合金,其特征在于:所述两相钛合金为在相变点下30-50℃进行多道次热轧得到的板材或无缝管材;或者,所述两相钛合金为在相变点下30-50℃进行精锻得到的棒材。

4.一种如权利要求1或2所述两相钛合金的板材制备工艺,其特征在于,步骤包括:

5.一种如权利要求1或2所述两相钛合金的管材制备工艺,其特征在于,步骤包括:

6.一种如权利要求1或2所述两相钛合金的棒材制备工艺,其特征在于,步骤包括:

7.一种如权利要求4或5所述两相钛合金的板材制备工艺,其特征在于,所述两相钛合金板材或两相钛合金管材的壁厚为1.2mm。

8.一种如权利要求4-6任一项所述两相钛合金的板材制备工艺,其特征在于:在相变点下30-50℃进行3道次热轧。

技术总结

本发明提供了一种两相钛合金及其制备工艺,由按照质量百分比计的以下组分组成,Al:5~5.5%,V:4.5~5%,Mo:2~2.5%,Gr:0.8~1.2%,Fe:0.4~0.6%,O:0.05~0.1%,余量为Ti和不可避免的杂质;制备工艺步骤依序包括:真空自耗电弧炉熔炼,在β相变温度以上200℃进行墩拔、自由锻,在相变温度以上100℃锻造;在α+β相区、相变点下30‑50℃进行热轧;在两相区进行高温退火或固溶老化处理,得两相钛合金材料。本发明提供的钛合金材料不仅具有组织、性能均匀优点,能够在成分相同的情况下保证不同试件的力学性能基本一致,而且更好地解决了熔炼偏析问题,所得钛合金具有良好的淬透性和加工塑性,特别是拓宽了这种钛合金材料的使用温度,其在高温下仍然具有优异的力学性能。

技术研发人员:刘和平,胡晓晨

受保护的技术使用者:重庆丰利钛新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!