一种连铸坯输送过程中的集热装置的制作方法

本发明涉及冶金行业连铸生产设备,尤其涉及一种连铸坯输送过程中的集热装置。

背景技术:

1、连铸坯是炼钢炉炼成的钢水经过连铸机铸造后得到的产品,连铸机生产流程是将高温钢水连续不断地浇注到一个或一组水冷铜制结晶器内,钢水沿结晶器周边逐渐凝固成坯壳,待钢液面上升到一定高度,坯壳凝固到一定厚度后拉矫机将坯拉出,并经二次冷却区喷水冷却使铸坯完全凝固,由切割装置根据轧钢要求切成定尺,这种使高温钢水直接浇注成钢坯的工艺过程称为连铸。

2、钢厂连铸坯通过连铸辊道运送到加热炉的过程中,铸坯会有大约300℃的温降,进入到加热炉后需重新再加热提升400℃至600℃才能进入后续轧制程序,由此连铸坯在输送过程中的温降产生巨大的热量损耗,且目前各大钢厂连铸坯输送过程中均采用裸露输送,无保温措施。尤其是辊道下方为冲渣水地下沟道,所以在连铸坯的四个面方向都会产生大量热损失。

3、由此发明了一种连铸坯输送过程中的集热装置,采用四边封闭式集热罩,从上下左右四个方位将连铸坯整个笼罩在集热装置内,有效防止铸坯各个区域的热量散失,将铸坯的温降控制在100℃以内。

技术实现思路

1、本发明公开了一种连铸坯输送过程中的集热装置,通过四边封闭式集热罩对连铸辊道上运送的铸坯进行保温防止热量流失,减少其进入加热炉之前的温降;且铸坯在辊道运送过程中掉落在底部自重式倾翻装置上的氧化铁皮,可以依靠氧化铁皮自身的重量自动倾翻,将氧化铁皮排放至地下沟道,并可根据偏心重力自动旋转复位;本装置可以大大减少铸坯温降,实现热坯热送,降低能源损耗。

2、为实现上述目的,本发明提供如下技术方案:

3、一种连铸坯输送过程中的集热装置,运送连铸坯的连铸辊道上包括多个连铸辊,旋转的连铸辊对上部的连铸坯实现输送,集热装置包括设置于所述连铸辊道上下左右四周的集热板,四周的所述集热板形成密封的集热罩对内部输送的连铸坯进行集热保温可降低热量损失。

4、作为本发明进一步的方案:所述集热板采用复合多层板材料,所述集热板包括中间玻璃纤维夹层及上下气溶胶材料外层。

5、作为本发明进一步的方案:所述集热罩包括上集热罩、下侧集热罩及下集热罩,所述上集热罩罩设于所述连铸辊道上部及两侧上部,所述下侧集热罩罩设于所述连铸辊道两侧下部,所述下集热罩罩设于所述连铸辊道下部,所述上集热罩、下侧集热罩及下集热罩上下扣合连接为完整的集热罩。

6、作为本发明进一步的方案:所述下集热罩包括多个自重式倾翻装置,每个所述自重式倾翻装置设置于两个相邻连铸辊之间及下方。

7、作为本发明进一步的方案:所述自重式倾翻装置中心包括旋转轴,所述旋转轴两侧同轴旋转设有第一偏心旋转结构及第二偏心旋转结构,所述第一偏心旋转结构及第二偏心旋转结构在偏心重力作用下可进行旋转,所述第一偏心旋转结构及第二偏心旋转结构上部均设有限位块限位,所述限位块与辊道梁固定连接。

8、作为本发明进一步的方案:所述第一偏心旋转结构包括第一集热翻板及第一配重块,所述第二偏心旋转结构包括第二集热翻板及第二配重块,重心在配重块一侧,所述第一集热翻板及第二集热翻板覆盖相邻连铸辊之间间隙。

9、作为本发明进一步的方案:所述第一集热翻板及第二集热翻板采用复合多层板材料,所述第一集热翻板及第二集热翻板包括中间玻璃纤维夹层及上下气溶胶材料外层。

10、作为本发明进一步的方案:所述集热板由多块集热模块板可拆卸拼接组成。

11、作为本发明进一步的方案:所述集热模块板宽度与相邻连铸辊距离相等。

12、与现有技术相比,本发明的有益效果为:

13、1、连铸坯输送过程中的集热装置,运送连铸坯的连铸辊道上下左右四周设有具有保温集热作用的集热板,四周的集热板形成密封的集热罩对内部输送的连铸坯进行集热保温可降低热量损失;连铸坯从定尺切割完成后,由连铸辊道裸露输送至加热炉过程中会产生300℃以上温降,集热罩的设置可有效维持连铸坯温度,实现了热坯热送,将连铸坯温降控制在100℃以内,有效防止热量损失,本发明结构新颖且合理,能实现热坯热送,减少了能源损耗。

14、2、集热板采用复合多层板材料,集热板包括中间玻璃纤维夹层及上下气溶胶材料外层,具有集热效果好、重量轻、表面光滑等优点,制作工艺简单,经济性好。

15、3、上集热罩、下侧集热罩及下集热罩上下扣合连接为完整的集热罩,集热罩通过各分体组成,各部分独立固定,提高了集热罩的稳定性,各部分集热罩损坏需要维修更换时可单独对各部分进行维修更换,简便高效,维修成本低。

16、4、下集热罩包括多个可自动清理氧化铁皮的自重式倾翻装置,每个自重式倾翻装置设置于两个相邻连铸辊之间及下方,每个自重式倾翻装置包括旋转轴及两个偏心旋转结构,偏心旋转结构包括配重块及集热翻板,重心在配重块一侧,集热翻板上部设有固定的限位块,集热翻板覆盖相邻连铸辊之间间隙,多个集热翻板对连铸辊道下部实现保温集热,集热翻板在配重块及限位块作用下保持间隙覆盖,当集热翻板上掉落的氧化铁皮重量大于配重块时,偏心旋转结构自动下翻清理氧化铁皮,清理后在配重块作用下回位,限位块限位保证集热翻板在最优集热保温位置,自重式倾翻装置在保温集热情况下,利用重力作用可对氧化铁皮进行自由清理,无需外力驱动,无需人工清理,清理高效节省了成本。

17、5、集热翻板包括中间玻璃纤维夹层及上下气溶胶材料外层,具有集热效果好、重量轻、表面光滑等优点,集热翻板与氧化铁皮间的摩擦小,方便氧化铁皮掉落。

18、6、集热板由多块集热模块板可拆卸拼接组成,可对集热模块板进行单独维修更换,现场检修、维修及更换更加便利高效。

技术特征:

1.一种连铸坯输送过程中的集热装置,运送连铸坯的连铸辊道上包括多个连铸辊(1),旋转的连铸辊(1)对上部的连铸坯实现输送,其特征在于:集热装置包括设置于所述连铸辊道上下左右四周的集热板,四周的所述集热板形成密封的集热罩(2)对内部输送的连铸坯进行集热保温可降低热量损失。

2.根据权利要求1所述的一种连铸坯输送过程中的集热装置,其特征在于:所述集热板采用复合多层板材料,所述集热板包括中间玻璃纤维夹层(5)及上下气溶胶材料外层(6)。

3.根据权利要求1所述的一种连铸坯输送过程中的集热装置,其特征在于:所述集热罩(2)包括上集热罩、下侧集热罩及下集热罩,所述上集热罩设于所述连铸辊道上部及两侧上部,所述下侧集热罩设于所述连铸辊道两侧下部,所述下集热罩设于所述连铸辊道下部,所述上集热罩、下侧集热罩及下集热罩上下连接为完整的集热罩(2)。

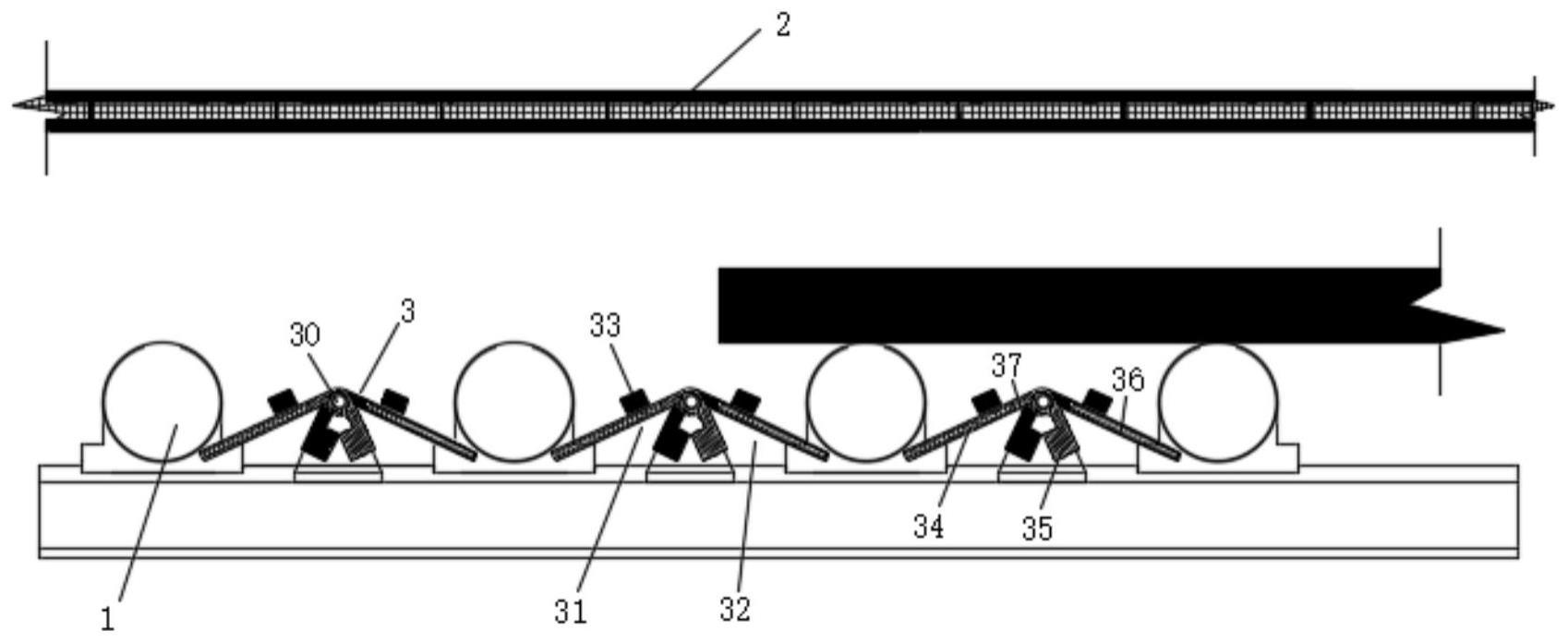

4.根据权利要求3所述的一种连铸坯输送过程中的集热装置,其特征在于:所述下集热罩包括多个自重式倾翻装置(3),每个所述自重式倾翻装置(3)设置于两个相邻连铸辊(1)之间及下方。

5.根据权利要求4所述的一种连铸坯输送过程中的集热装置,其特征在于:所述自重式倾翻装置(3)中心包括旋转轴(30),所述旋转轴(30)两侧同轴旋转设有第一偏心旋转结构(31)及第二偏心旋转结构(32),所述第一偏心旋转结构(31)及第二偏心旋转结构(32)在偏心重力作用下可进行旋转,所述第一偏心旋转结构(31)及第二偏心旋转结构(32)上部均设有限位块(33)限位,所述限位块(33)与辊道梁固定连接。

6.根据权利要求5所述的一种连铸坯输送过程中的集热装置,其特征在于:所述第一偏心旋转结构(31)包括第一集热翻板(34)及第一配重块(35),所述第二偏心旋转结构(32)包括第二集热翻板(36)及第二配重块(37),重心在配重块一侧,所述第一集热翻板(34)及第二集热翻板(36)覆盖相邻连铸辊(1)之间间隙。

7.根据权利要求6所述的一种连铸坯输送过程中的集热装置,其特征在于:所述第一集热翻板(34)及第二集热翻板(36)采用复合多层板材料,所述第一集热翻板(34)及第二集热翻板(36)包括中间玻璃纤维夹层(5)及上下气溶胶材料外层(6)。

8.根据权利要求1所述的一种连铸坯输送过程中的集热装置,其特征在于:所述集热板由多块集热模块板(4)可拆卸拼接组成。

9.根据权利要求8所述的一种连铸坯输送过程中的集热装置,其特征在于:所述集热模块板(4)宽度与相邻连铸辊(1)距离相等。

技术总结

本发明公开了一种连铸坯输送过程中的集热装置,运送连铸坯的连铸辊道上下左右四周设有具有保温集热作用的集热板,四周的集热板形成密封的集热罩对内部输送的连铸坯进行集热保温可降低热量损失;集热罩的设置可有效维持连铸坯温度,实现热坯热送,将连铸坯温降控制在100℃以内,有效防止了热量损失;集热板包括中间玻璃纤维夹层及上下气溶胶材料外层,具有集热效果好、重量轻、表面光滑等优点,制作工艺简单,经济性好;下集热罩包括多个可自动清理氧化铁皮的自重式倾翻装置,设置于两个相邻连铸辊之间及下方,自重式倾翻装置在保温集热情况下,利用重力作用可对氧化铁皮进行自由清理,无需外力驱动,无需人工清理,清理高效节省了成本。

技术研发人员:高爱云,张立,张永强

受保护的技术使用者:上海东震冶金工程技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!