一种中熵或高熵合金熔覆层的制备方法

本发明属于合金涂层制备,具体涉及一种中熵或高熵合金熔覆层的制备方法。

背景技术:

1、中熵合金以及高熵合金是由三种、四种或更多等摩尔或接近等摩尔比的金属元素组成的浓缩固溶体合金。因其具有高强度、高硬度、高耐磨性和高耐腐蚀性等优异的力学性能和理化性质,有望成为重要先进涂层材料。然而,高性能的中熵合金/高熵合金涂层材料制备较为困难,目前亟需可以大幅提高相关涂层制备效率的技术手段,以加速高性能中熵/高熵合金涂层的试验研究与工程应用。因此,大量研究学者试图优化涂层制备方法,以提高上述合金涂层制备效率。

2、目前,中熵/高熵合金涂层主要有激光熔覆和等离子熔覆两种制备方法,其中激光熔覆制备高熵合金涂层研究最为广泛,然而,激光熔覆制备的中熵/高熵合金涂层存在组织成分不均匀、易形成气孔夹渣等问题,而且高能激光束尺寸在微米级,对于大面积合金涂层的熔覆效率较低。

3、基于热喷涂技术发展而来的等离子熔覆技术作为新兴的涂层制备技术,在中熵/高熵合金涂层制备领域具有重要优势。其中直流等离子体可以实现上述合金涂层的快速高效制备,但是直流等离子体过高的熔覆温度会导致阳极材料熔化,污染中熵或高熵合金涂层。

技术实现思路

1、本发明的目的在于提供一种中熵或高熵合金熔覆层的制备方法,本发明提供的制备方法效率高,得到的中熵或高熵合金熔覆层具有孔隙率小、组织结构均匀、细密度高且杂质含量低的特点。

2、为了实现上述目的,本发明提供如下技术方案:

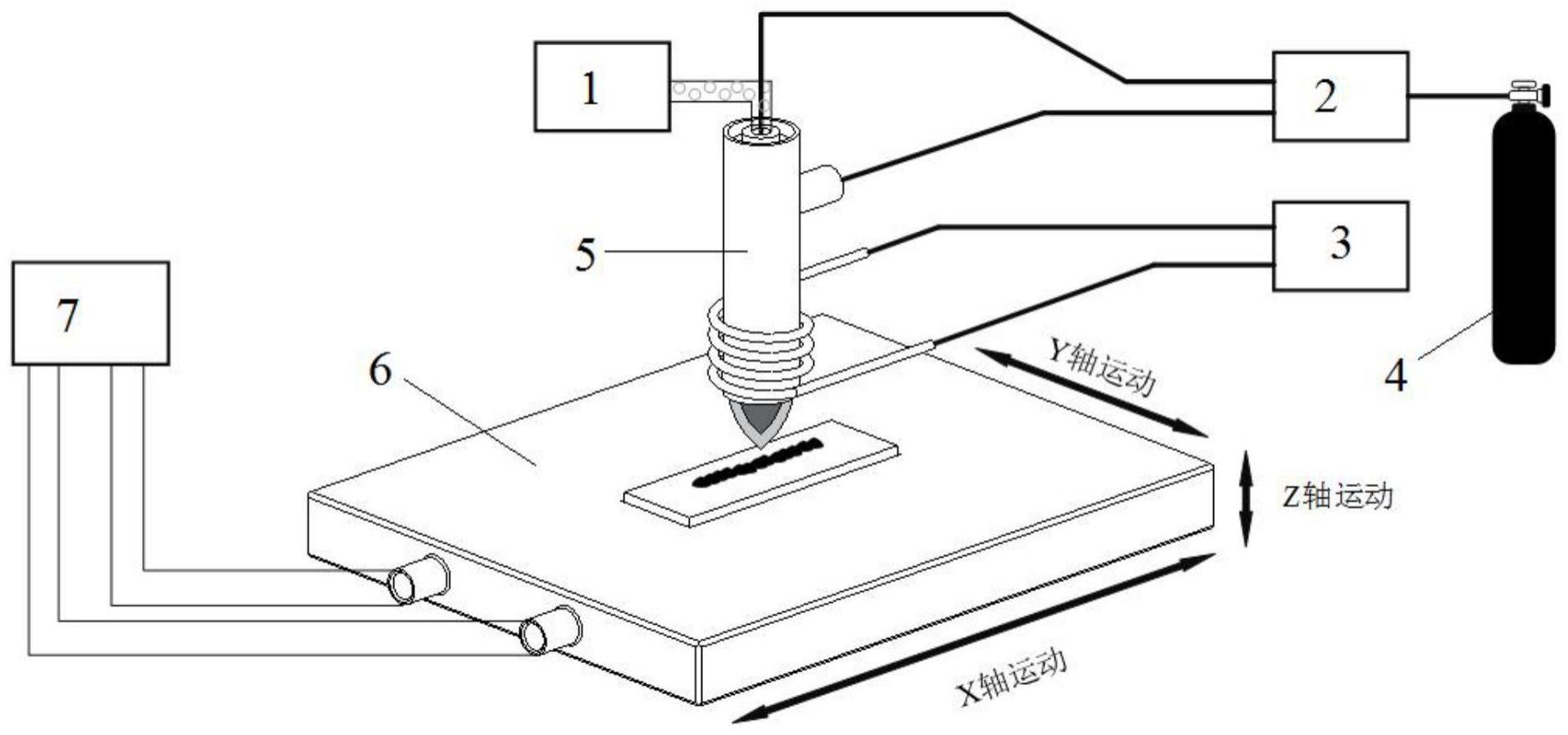

3、本发明提供了一种中熵或高熵合金熔覆层的制备方法,包括以下步骤:

4、将至少3种单质金属粉体混合,得到混合金属粉体;

5、在基体表面布设混合金属粉体,得到混合金属粉体层;

6、采用射频方式产生混合等离子体,然后采用混合等离子体对所述混合金属粉体层进行射频等离子熔覆,得到中熵或高熵合金熔覆层,所述混合等离子体包括惰性气体等离子体和水蒸气等离子体。

7、优选的,采用射频方式产生混合等离子体的方法包括以下步骤:

8、提供双通道炬管以及设置于所述双通道炬管外周的射频发生器,所述双通道炬管包括成同心圆设置的中心通道和外围通道;

9、向中心通道内通入雾化水和第一惰性气体,同时向外围通道内通入第二惰性气体;

10、采用射频发生器将外围通道内的第二惰性气体电离得到惰性气体等离子体;

11、在所述双通道炬管的出口附近,所述外围通道喷出的惰性气体等离子体将中心通道喷出的雾化水以及第一惰性气体等离子体化,得到混合等离子体。

12、优选的,所述第一惰性气体为氩气;所述第一惰性气体的流量为0.4~0.5l/min。

13、优选的,所述第二惰性气体为氩气;所述第二惰性气体的流量为10~12l/min。

14、优选的,所述雾化水的液滴直径≤5μm;流量为0.1~0.3ml/min。

15、优选的,所述射频发生器的工作功率为900~1000w。

16、优选的,所述单质金属粉体的粒径≤50μm。

17、优选的,所述混合金属粉体层的厚度为1~3mm。

18、优选的,所述混合等离子体与所述混合金属粉体层表面的垂直距离为8~15mm。

19、优选的,所述混合等离子体和所述混合金属粉体层的相对运动速度为0.1~0.5ml/min。

20、本发明提供了一种中熵或高熵合金熔覆层的制备方法,包括以下步骤:将至少3种单质金属粉体混合,得到混合金属粉体;在基体表面布设混合金属粉体,得到混合金属粉体层;采用射频方式产生混合等离子体,然后采用混合等离子体对所述混合金属粉体层进行射频等离子熔覆,得到中熵或高熵合金熔覆层,所述混合等离子体包括惰性气体等离子体和水蒸气等离子体。本发明利用水蒸气等离子体的高热焓以及高化学活性的特点,辅助惰性气体等离子体,同时利用射频等离子体的高温效应不仅实现中熵或高熵合金熔覆层的快速原位制备,而且在水蒸气等离子体的辅助下得到的中熵或高熵合金熔覆层具有孔隙率小、组织结构均匀、细密度高的特点。而且,由于本发明采用射频方式产生混合等离子体作为混合金属粉体熔覆的热源,加热的方式极大避免电极熔化对涂层纯度的影响,得到的中熵或高熵合金熔覆层杂质含量低。

技术特征:

1.一种中熵或高熵合金熔覆层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,采用射频方式产生混合等离子体的方法包括以下步骤:

3.根据权利要求2所述的制备方法,其特征在于,所述第一惰性气体为氩气;所述第一惰性气体的流量为0.4~0.5l/min。

4.根据权利要求2或3所述的制备方法,其特征在于,所述第二惰性气体为氩气;所述第二惰性气体的流量为10~12l/min。

5.根据权利要求2或3所述的制备方法,其特征在于,所述雾化水的液滴直径≤5μm;流量为0.1~0.3ml/min。

6.根据权利要求2所述的制备方法,其特征在于,所述射频发生器的工作功率为900~1000w。

7.根据权利要求1所述的制备方法,其特征在于,所述单质金属粉体的粒径≤50μm。

8.根据权利要求1所述的制备方法,其特征在于,所述混合金属粉体层的厚度为1~3mm。

9.根据权利要求1或8所述的制备方法,其特征在于,所述混合等离子体与所述混合金属粉体层表面的垂直距离为8~15mm。

10.根据权利要求1所述的制备方法,其特征在于,所述混合等离子体和所述混合金属粉体层的相对运动速度为0.1~0.5ml/min。

技术总结

本发明属于合金涂层制备技术领域,具体涉及一种中熵或高熵合金熔覆层的制备方法。本发明将至少3种单质金属粉体混合,得到混合金属粉体;在基体表面布设混合金属粉体,得到混合金属粉体层;采用混合等离子体对所述混合金属粉体层进行射频等离子熔覆,得到中熵或高熵射频等离子熔覆层,所述混合等离子体包括惰性气体等离子体和水蒸气等离子体。本发明利用水蒸气等离子体辅助惰性气体等离子体,同时利用射频等离子体的高温效应不仅实现中熵或高熵射频等离子熔覆层的快速原位制备,而且在水蒸气等离子体的辅助下得到的中熵或高熵合金熔覆层具有孔隙率小、组织结构均匀、细密度高的特点。

技术研发人员:朱博,赵宏伟,张针侨,邹宇

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!