毛坯磁体和切割工件的方法与流程

本公开涉及工件加工,具体地,涉及一种毛坯磁体和切割工件的方法。

背景技术:

1、针对钕铁硼磁体或钐钴磁体的切割加工领域,目前采用的切割方式主要是金刚石线切割和油砂线切割,并且为了提高切割效率,多采用多线切割的方式。但采用多线切割的方式随之带来的问题是,切割后的毛坯磁体的公差难以保证在较小的范围内,因此必须在切割后加入磨削的工序才能保证毛坯磁体的尺寸公差满足要求。而这就需要相应地将毛坯磁体预留较大的切割余量,导致材料的浪费,并且磨削工序还会增加生产成本。

2、为解决这一问题,中国专利申请202010202001.x提出了一种vcm磁钢的切割方法及粘接工装,在该切割方法中利用粘接工装,以竖直切割的方式替代横卧切割的方式,避免横卧切割形成的vcm磁钢的切割截面不连续而导致切割厚度不能保证。使用该方法可以使得切割后的片厚度满足±0.01mm的公差需求,无需再增加磨床的工序,从而解决了切割余量大、浪费材料、出片率低、生产成本高以及精度低的问题。

3、但是,中国专利申请202010202001.x中采用的是油砂线切割方式,这种方式具有以下缺点:油砂线的砂浆属于危废品,难以处理;油砂线切割效率不如金刚石线的切割效率,金刚石线的切割效率为油砂线的切割效率的几倍。从环保和效率的角度考虑,金刚石线的切割方式仍具有优势。但由于金刚石线相比于油砂线的切割速度快且损耗较大,因此在金刚石线切割的方式中仍然很难解决切割后的产品精度低的问题,且切割后产品的粗糙度也难以达到要求。在目前的金刚石线切割方式中仍需要在切割后加入精磨工序来保证产品的公差要求和粗糙度要求,但精磨工序降低了材料利用率和增加成本。因此,为了提高材料利用率,可以去除精磨工序,但是如何在批量生产中使金刚石线加工产品到精磨加工产品的切割精度和粗糙度水平,仍有很多问题亟待解决。

技术实现思路

1、本公开的目的是提供一种毛坯磁体和切割工件的方法,以至少部分地解决上述相关技术中存在的技术问题。

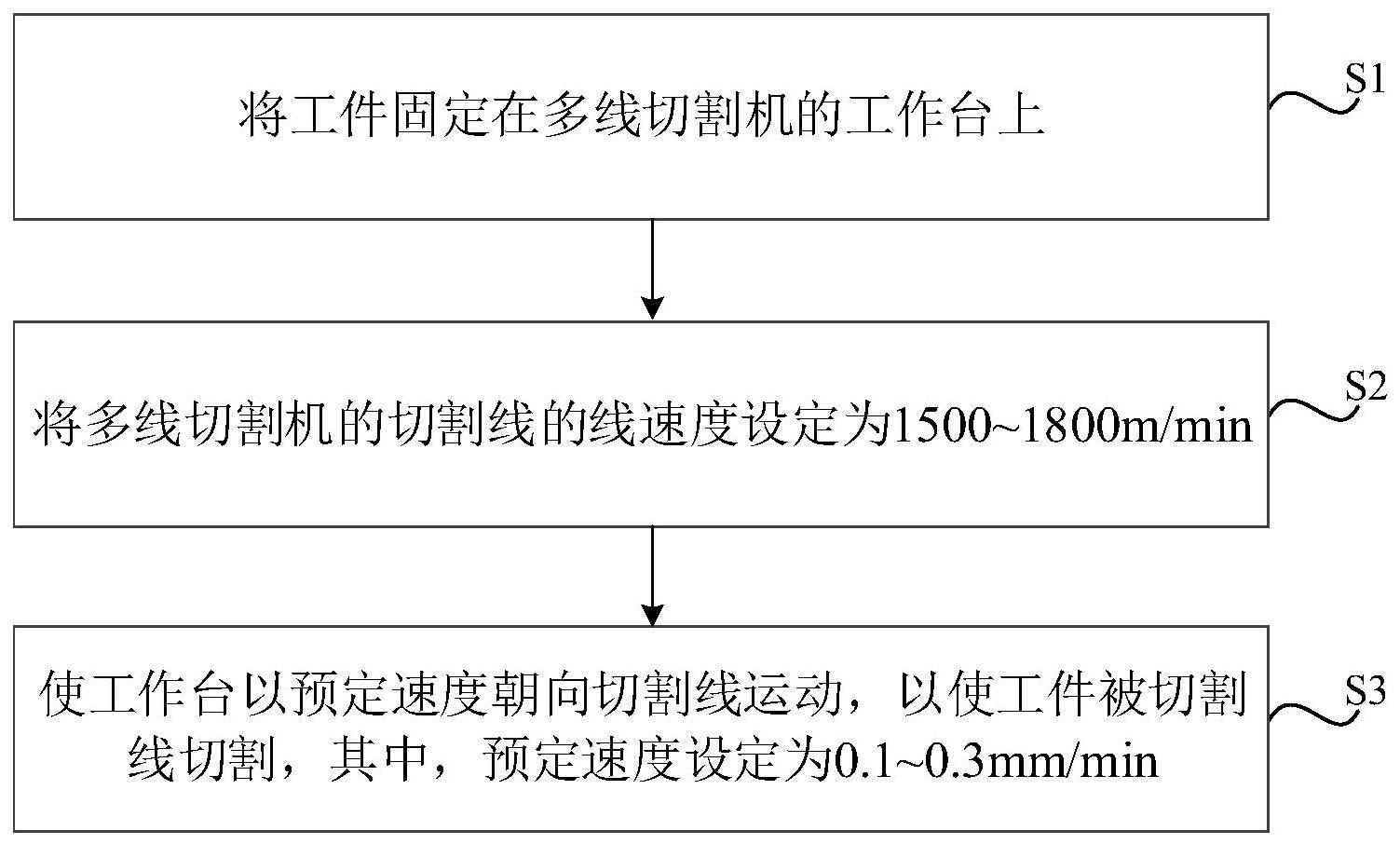

2、为了实现上述目的,本公开提供一种切割工件的方法,所述方法包括:将工件固定在多线切割机的工作台上;将所述多线切割机的切割线的线速度设定为1500~1800m/min,其中,所述切割线包括金属线和覆在所述金属线上的金刚石颗粒,所述切割线的直径为0.08~0.15mm;以及使所述工作台以预定速度朝向所述切割线运动,以使所述工件被所述切割线切割,其中,所述预定速度设定为0.1~0.3mm/min。

3、可选地,所述切割线的直径为0.08~0.1mm。

4、可选地,所述多线切割机的罗拉的槽距为a±0.005mm,其中a的范围为0.3~1.5mm。

5、可选地,所述金属线的直径为0.06~0.12mm,所述金刚石颗粒的粒径为30~40μm。

6、可选地,所述金属线的直径为0.06~0.09mm。

7、可选地,每毫米所述金属线上的所述金刚石颗粒的数量为50~70颗。

8、可选地,每毫米所述金属线上的所述金刚石颗粒的数量为60~70颗。

9、可选地,所述工作台运动的预定速度为0.1~0.15mm/min。

10、可选地,所述方法包括:将所述切割线的放线量设定为所述放线量大于所述切割线的收线量。

11、可选地,所述方法包括:将所述切割线的放线量设定为600~900m/循环,将所述切割线的放线量与收线量的差值设定为5~100m/循环。

12、可选地,所述方法包括:将所述工件的切割过程中所采用的的油基切削液的温度设定为25~35℃。

13、可选地,采用所述方法所切割出的多个工件产品之间的尺寸公差为±0.01mm。

14、可选地,所述工件为毛坯磁体工件,所述毛坯磁体工件为烧结钕铁硼磁体工件或钐钴磁体工件。

15、可选地,采用所述方法所切割出的毛坯磁体加工面的平均粗糙度ra=0.2~0.6μm,平均粗糙度rz=3~7μm。

16、根据本公开实施例的第二方面,提供一种毛坯磁体,所述毛坯磁体为利用多线切割机切割而成,并具有被切割的加工面,所述加工面的平均粗糙度ra=0.2~0.6μm,平均粗糙度rz=3~7μm。

17、可选地,所述加工面的平均粗糙度ra=0.2~0.5μm,平均粗糙度rz=3~5μm。

18、可选地,所述加工面的金相组织中具有穿晶断裂区,在任意一个单位面积为50μm×50μm的区域中,所述穿晶断裂区表面附着的粒径为0.5~2μm的颗粒数量小于10个。

19、根据本公开实施例的第三方面,提供一种磁体,该磁体包括毛坯磁体和形成在毛坯磁体表面的处理层,所述毛坯磁体为本公开提供的毛坯磁体。

20、通过上述技术方案,本公开实施例提供的切割工件的方法中,通过设计切割线的线速度、工作台的运动速度以及切割线的直径多种参数控制,保证且使得多线切割机对工件的切割速度快、切削量少,使得切割过程中抖动少。通过多种切割影响因素的相互配合,使得工件被切割后可以得到精度较高的毛坯产品,从而使得利用带有金刚石颗粒的切割线切割后的产品无需进一步采用磨削加工来满足产品的粗糙度和尺寸偏差要求,因此,可以节省人力物力,并大幅提高生产效率、降低生产成本。

21、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种切割工件的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的切割工件的方法,其特征在于,所述多线切割机的罗拉的槽距为a±0.005mm,其中a的范围为0.3~1.5mm。

3.根据权利要求1所述的切割工件的方法,其特征在于,所述金属线的直径为0.06~0.12mm,所述金刚石颗粒的粒径为30~40μm,优选地,所述金属线的直径为0.06~0.09mm。

4.根据权利要求3所述的切割工件的方法,其特征在于,每毫米所述金属线上的所述金刚石颗粒的数量为50~70颗,优选地,每毫米所述金属线上的所述金刚石颗粒的数量为60~70颗。

5.根据权利要求1所述的切割工件的方法,其特征在于,所述工作台运动的预定速度为0.1~0.15mm/min。

6.根据权利要求1所述的切割工件的方法,其特征在于,所述方法包括:将所述切割线的放线量设定为所述放线量大于所述切割线的收线量。

7.根据权利要求6所述的切割工件的方法,其特征在于,所述方法包括:将所述切割线的放线量设定为600~900m/循环,将所述切割线的放线量与收线量的差值设定为5~100m/循环。

8.根据权利要求1所述的切割工件的方法,其特征在于,所述方法包括:将所述工件的切割过程中所采用的油基切削液的温度设定为25~35℃。

9.根据权利要求1所述的切割工件的方法,其特征在于,采用所述方法所切割出的多个工件产品之间的尺寸公差为±0.01mm。

10.根据所述权利要求1所述的切割工件的方法,其特征在于,所述工件为毛坯磁体工件,所述毛坯磁体工件为烧结钕铁硼磁体工件或钐钴磁体工件。

11.根据权利要求10所述的切割工件的方法,其特征在于,采用所述方法所切割出的毛坯磁体加工面的平均粗糙度ra=0.2~0.6μm,平均粗糙度rz=3~7μm。

12.一种毛坯磁体,其特征在于,所述毛坯磁体为利用多线切割机切割而成,并具有被切割的加工面,所述加工面的平均粗糙度ra=0.2~0.6μm,平均粗糙度rz=3~7μm。

13.根据权利要求12所述的毛坯磁体,其特征在于,所述加工面的平均粗糙度ra=0.2~0.5μm,平均粗糙度rz=3~5μm。

14.根据权利要求12所述的毛坯磁体,其特征在于,所述加工面的金相组织中具有穿晶断裂区,在任意一个单位面积为50μm×50μm的区域中,所述穿晶断裂区表面附着的粒径为0.5~2μm的颗粒数量小于10个。

15.一种磁体,其特征在于,包括毛坯磁体和形成在所述毛坯磁体表面的处理层,其中,所述毛坯磁体为根据权利要求12-14中任一项所述的毛坯磁体。

技术总结

本公开涉及一种毛坯磁体和切割工件的方法,方法包括:将工件固定在多线切割机的工作台上;将多线切割机的切割线的线速度设定为1500~1800m/min,其中,切割线包括金属线和覆在金属线上的金刚石颗粒,切割线的直径为0.08~0.15mm;以及使工作台以预定速度朝向切割线运动,以使工件被切割线切割,其中,预定速度设定为0.1~0.3mm/min。多线切割机对工件的切割速度快、切削量少,使得切割过程中抖动少,可以得到精度较高的毛坯产品,从而使得利用带有金刚石颗粒的切割线切割后的产品无需进一步采用磨削加工来满足产品的粗糙度和尺寸偏差要求,因此,可以节省人力物力,并大幅提高生产效率、降低生产成本。

技术研发人员:周小清,徐道标,余启勇,张选上

受保护的技术使用者:宁波科宁达工业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!