一种超硬涂层数控铣刀的加工方法与流程

本发明涉及一种铣刀加工方法,特别是涉及一种超硬涂层数控铣刀的加工方法,属于数控铣刀加工。

背景技术:

1、铣削刀具是具有一个或多个用于铣削的齿的旋转刀具。在工作过程中,每个刀齿间歇性地切断工件的其余部分,铣刀主要用于铣削平面、台阶、凹槽、成形面、切断工件等,普遍使用的硬质合金刀具的磨损及高温软化问题在高速铣削过程中却难以避免,也就限制了铣刀的使用寿命以及工作效率,随着科技的不断进步,刀具涂层技术的发展为提高刀具工作效率和增加刀具使用寿命带来新的思路,将涂层材料镀于金属切削刀具表面,使金属刀具基体不但保持了较高的强度,而镀于表面的涂层又能发挥它“超硬、强韧、耐磨、自润滑”的优势,从而大大提高金属切削刀具在现代加工过程中的耐用度,目前市面上常见的涂层有pvd涂层、cvd金刚石涂层等,虽然二者均具有较高的耐磨度,但是pvd涂层工艺使用的涂层设备复杂、工艺要求高、涂层时间长,使得刀具的成本增加,并且由于涂层与基体在冷却时收缩率不同,易产生内应力和微裂纹,而cvd金刚石涂层与硬质合金基底结合力弱、涂层与所述基底间热膨胀系数差别较大而产生内应力等问题,cvd金刚石涂层刀具在高速铣削时易发生涂层剥落,易导致涂层失效等。

技术实现思路

1、本发明的目的是提供超硬涂层数控铣刀的加工方法,能够通过物理涂层炉进行加热,通过电磁场离化固态弧源和气态物质,形成的等离子体在电场的作用下在待涂层刀具表面形成化合物,具有非常低的剩余应力,从而显著降低成型模具的摩擦性磨损,涂层的化学成分在很大程度上减少了冷焊的问题,改善化学稳定性和阻热性,降低摩擦系数的同时可以提高硬度以及耐磨性。

2、为了达到上述目的,本发明采用的主要技术方案包括:超硬涂层数控铣刀的加工方法,包括前处理阶段、清洗阶段以及涂层阶段,所述涂层阶段包括如下步骤:

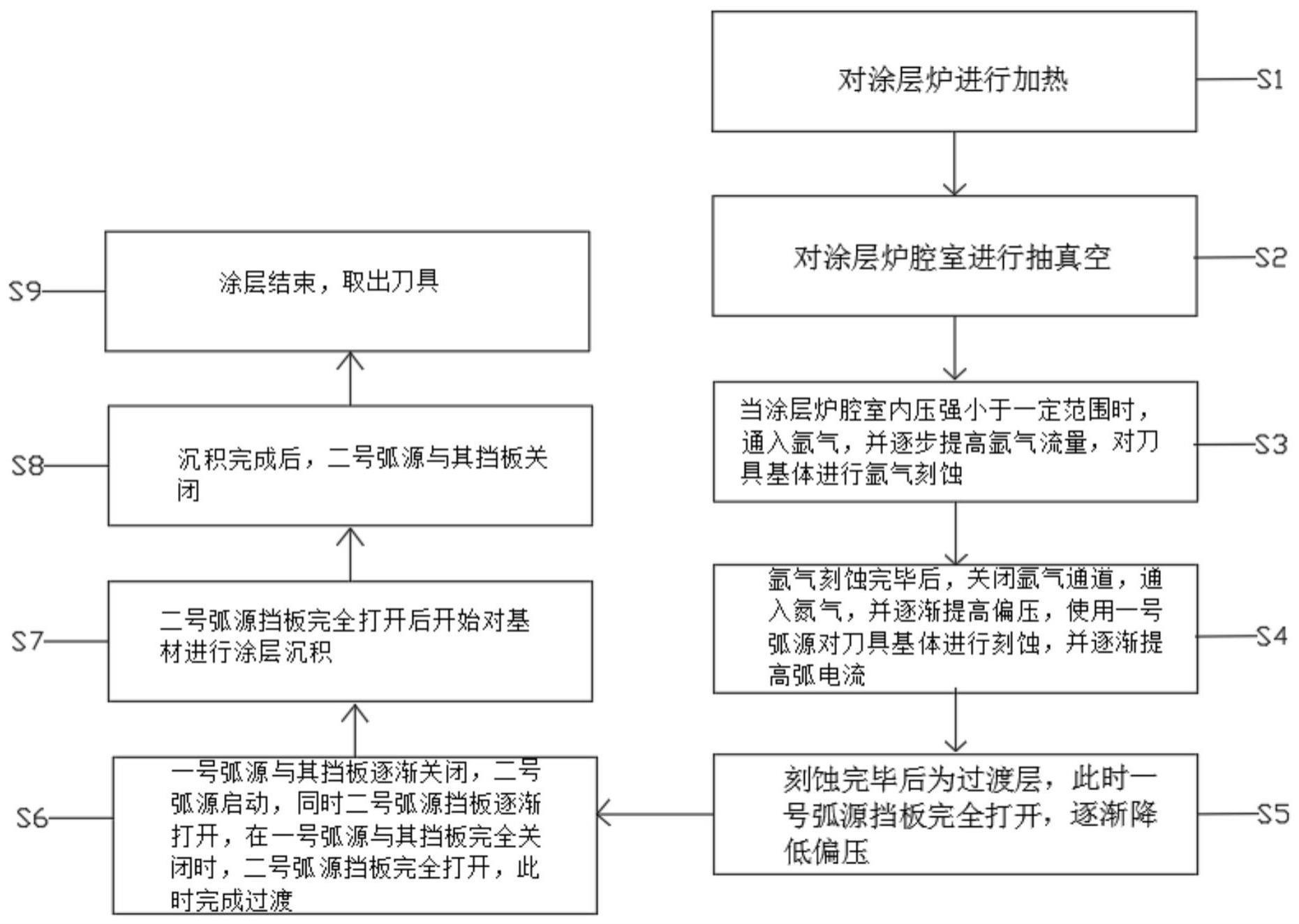

3、步骤一:对涂层炉进行加热;

4、步骤二:对涂层炉腔室进行抽真空;

5、步骤三:当涂层炉腔室内压强小于一定范围时,通入氩气,并逐步提高氩气流量,对刀具基体进行氩气刻蚀;

6、步骤四:氩气刻蚀完毕后,关闭氩气通道,通入氮气,并逐渐提高偏压,使用一号弧源对刀具基体进行刻蚀,并逐渐提高弧电流;

7、步骤五:刻蚀完毕后为过渡层,此时一号弧源挡板完全打开,逐渐降低偏压;

8、步骤六:一号弧源与其挡板逐渐关闭,二号弧源启动,同时二号弧源挡板逐渐打开,在一号弧源与其挡板完全关闭时,二号弧源挡板完全打开,此时完成过渡;

9、步骤七:二号弧源挡板完全打开后开始对基材进行涂层沉积;

10、步骤八:沉积完成后,二号弧源与其挡板关闭;

11、步骤九:涂层结束,取出刀具。

12、优选的,所述步骤一中对涂层炉加热时间为120分钟,所述步骤七中涂层沉积时间小于90分钟。

13、优选的,所述步骤二中首先用机械泵配合罗茨泵实现腔室内由低真空到中真空,当达到分子泵工作条件,分子泵运转,实现腔室内达到高真空进而达到工作条件。

14、优选的,所述步骤三中涂层炉腔室内的压强小于2.0*10-3bar并且腔室内温度大于500℃,氩气流量在100sccm-200sccm之间,此时偏压设置为200v-500v之间。

15、优选的,所述步骤四中通入氮气气流量在200sccm-500sccm之间,此时偏压设置为500v-1000v之间,此时弧电流设置为100v-500a之间。

16、优选的,所述步骤九中涂层结束后,将涂层炉冷却至200℃以下,充气使其压强恢复大气压,开启舱门。

17、优选的,所述一号弧源为cr靶,所述二号弧源为tial靶。

18、优选的,所述tial靶中,ti和al比例为55:45。

19、优选的,所述前处理阶段通过使用湿式喷砂机将自来水和al2o3的混合物进行喷射,在压缩空气的带动下对待涂层刀具进行预处理。

20、优选的,所述清洗阶段使用超声波清洗机,通过清洗剂和去离子水混合成的清洗药液在超声波的作用下,对待涂层刀具表面进行清洗处理。

21、本发明至少具备以下有益效果:

22、1、通过物理涂层炉进行加热,通过电磁场离化固态弧源和气态物质,形成的等离子体在电场的作用下在待涂层刀具表面形成化合物,具有非常低的剩余应力,从而显著降低成型模具的摩擦性磨损,涂层的化学成分在很大程度上减少了冷焊的问题,改善化学稳定性和阻热性,降低摩擦系数的同时可以提高硬度以及耐磨性。

技术特征:

1.一种超硬涂层数控铣刀的加工方法,包括前处理阶段、清洗阶段以及涂层阶段,其特征在于:所述涂层阶段包括如下步骤:

2.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述步骤一中对涂层炉加热时间为120分钟,所述步骤七中涂层沉积时间小于90分钟。

3.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述步骤二中首先用机械泵配合罗茨泵实现腔室内由低真空到中真空,当达到分子泵工作条件,分子泵运转,实现腔室内达到高真空进而达到工作条件。

4.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述步骤三中涂层炉腔室内的压强小于2.0*10-3bar并且腔室内温度大于500℃,氩气流量在100sccm-200sccm之间,此时偏压设置为200v-500v之间。

5.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述步骤四中通入氮气气流量在200sccm-500sccm之间,此时偏压设置为500v-1000v之间,此时弧电流设置为100v-500a之间。

6.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述步骤九中涂层结束后,将涂层炉冷却至200℃以下,充气使其压强恢复大气压,开启舱门。

7.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述一号弧源为cr靶,所述二号弧源为tial靶。

8.根据权利要求7所述的超硬涂层数控铣刀的加工方法,其特征在于:所述tial靶中,ti和al比例为55:45。

9.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述前处理阶段通过使用湿式喷砂机将自来水和al2o3的混合物进行喷射,在压缩空气的带动下对待涂层刀具进行预处理。

10.根据权利要求1所述的超硬涂层数控铣刀的加工方法,其特征在于:所述清洗阶段使用超声波清洗机,通过清洗剂和去离子水混合成的清洗药液在超声波的作用下,对待涂层刀具表面进行清洗处理。

技术总结

本发明涉及数控铣刀加工领域,具体为一种超硬涂层数控铣刀的加工方法,包括前处理阶段、清洗阶段以及涂层阶段,涂层阶段包括如下步骤:对涂层炉进行加热,对涂层炉腔室进行抽真空,当涂层炉腔室内压强小于一定范围时,通入氩气,并逐步提高氩气流量,对刀具基体进行氩气刻蚀,氩气刻蚀完毕后,关闭氩气通道,通入氮气,并逐渐提高偏压。本发明通过物理涂层炉进行加热,通过电磁场离化固态弧源和气态物质,形成的等离子体在电场的作用下在待涂层刀具表面形成化合物,具有非常低的剩余应力,从而显著降低成型模具的摩擦性磨损,涂层的化学成分在很大程度上减少了冷焊的问题,改善化学稳定性和阻热性,降低摩擦系数的同时可以提高硬度以及耐磨性。

技术研发人员:钱洪良,刘守宾,陶化树

受保护的技术使用者:张家港市锐正精密工具有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!