一种加工铸件的网带通过式抛丸清理机的制作方法

本发明涉及铸件加工,具体说是一种加工铸件的网带通过式抛丸清理机。

背景技术:

1、抛丸清理机是利用高速回转的叶轮将弹丸抛向滚筒内连续翻转的工件上,从而达到清理工件的目的。它适用于各行业中的15公斤以下的铸锻件的清砂、除锈、去氧化皮和表面强化,抛丸清理机是利用钢铁丸送至高速旋转的圆盘上,利用离心力的作用,使高速抛出的钢丸撞击零件表面,达到光饰的目的,抛丸清理机能使零件表面产生压应力,而且没有含硅粉末,对环境污染小。但是现有使用的网带通过式抛丸清理机不能够充分方便的对铸件上各个位置进行充分的清理,并且在对钢珠回收利用时内部的碎屑清理不便,因此需要一种装置来解决上述的问题。

技术实现思路

1、针对现有技术中的问题,本发明提供了一种加工铸件的网带通过式抛丸清理机。

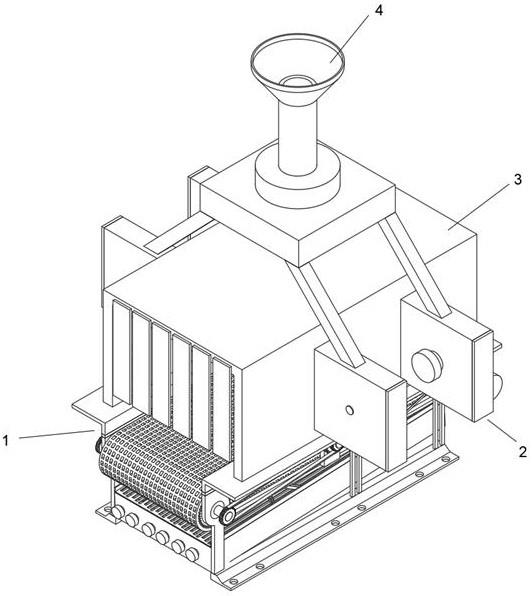

2、本发明解决其技术问题所采用的技术方案是:一种加工铸件的网带通过式抛丸清理机,包括网带式输送装置、清理装置、抛丸机主体、和加料斗,所述抛丸机主体固定连接在所述网带式输送装置的上端,所述清理装置均匀分布在所述抛丸机主体上,所述加料斗固定设置在所述抛丸机主体的上端中部。

3、优选的,所述清理装置包括导向控制板、第一电动机、输送导向框、第二电动机、安装框、输料管和抛丸叶轮,所述抛丸叶轮转动安装在所述安装框的内部,所述第二电动机固定安装在所述安装框的外侧端中部,且所述第二电动机的驱动端与所述抛丸叶轮的中部固定连接,所述输料管固定连接在所述安装框的上端,所述输料管与所述安装框的内部连通,所述输送导向框固定连接在所述安装框的底端,所述导向控制板底端转动设置在所述输送导向框的内部,所述第一电动机固定安装在所述输送导向框上,且所述第一电动机的驱动端与所述导向控制板的底端固定连接。

4、优选的,所述网带式输送装置包括输送网带、支撑架、回收清理主体、同步转动齿带、固定底座、驱动齿轮和第三电动机,所述支撑架固定连接在所述固定底座的上端,所述输送网带通过驱动轴设置在所述固定底座的上端,所述驱动齿轮均匀转动卡接在所述固定底座的两侧,且所述驱动齿轮分布在驱动轴的两端,所述同步转动齿带转动设置在所述驱动齿轮之间,所述第三电动机的驱动端与驱动齿轮的外侧端中部固定连接,所述回收清理主体设置在所述固定底座的底端内部。

5、优选的,所述回收清理主体包括清刮搅拌杆、第一转动盘、第二转动盘、筛分回收板、清理框、清理风机、第一同步转动轮、同步转动带、第四电动机和第二同步转动轮,所述清理框固定连接在所述筛分回收板的底端,所述第一转动盘和所述第二转动盘对称转动卡接在所述筛分回收板上,所述清刮搅拌杆均匀固定连接在所述第一转动盘和所述第二转动盘上,所述清理风机均匀安装在所述清理框的一端,所述第一同步转动轮和所述第二同步转动轮对称转动安装在所述筛分回收板的底端,且所述第一同步转动轮和所述第二同步转动轮的上端分别与所述第一转动盘和第二转动盘固定连接,所述同步转动带转动设置在所述第一同步转动轮和所述第二同步转动轮之间,两个所述第四电动机的驱动端分别与两个所述第二同步转动轮的底端中部固定连接。

6、优选的,所述筛分回收板呈35°倾斜设置,且所述清理风机设置在所述筛分回收板的末端下方。

7、优选的,所述筛分回收板和所述清理框的侧端与所述固定底座固定连接,所述支撑架固定连接在所述抛丸机主体的底端。

8、优选的,所述安装框固定安装在所述抛丸机主体上,且所述导向控制板、第一电动机和输送导向框位于所述抛丸机主体的内部。

9、优选的,所述抛丸机主体的两端外侧固定安装有控制阀,所述控制阀的外侧端中部固定安装有抽灰管。

10、本发明的有益效果:

11、一、本发明通过在抛丸机主体上均匀设置了清理装置,利用清理装置中的第一电动机带动导向控制板转动可以由输送导向框中排出的钢珠经过导向控制板的限位导向控制钢珠的抛出方向和位置,使得抛出的钢球的位置和方便可以调节和控制,从而可以使得放置在输送网带上的铸件各个位置和角度进行充分的抛光处理。

12、二、本发明抛光的钢珠由输送网带上落下时落在筛分回收板上,此时启动第四电动机,通过第四电动机借助同步转动带可以使得第一同步转动轮和第二同步转动轮同步的转动,同步转动的第一同步转动轮和第二同步转动轮可以带动第一转动盘和第二转动盘同步的转动,此时转动的第一转动盘和第二转动盘可以带动清刮搅拌杆在筛分回收板上清刮,使得落在筛分回收板上的钢珠中的碎屑由筛分回收板上落下,钢珠沿着倾斜设置的筛分回收板滑动收集,此时启动各个清理风机,清理风机向清理框中水平的吹入风体,此时清理框中存在气流,使得筛分回收板上的灰尘和碎屑由筛分回收板上的间隙中吸出落下,并且被清理风机由清理框中吹出,从而实现钢珠与碎屑和灰尘之间分离,使得分离回收的钢珠方便再次进行使用。

技术特征:

1.一种加工铸件的网带通过式抛丸清理机,包括网带式输送装置(1)、清理装置(2)、抛丸机主体(3)、和加料斗(4),其特征在于:所述抛丸机主体(3)固定连接在所述网带式输送装置(1)的上端,所述清理装置(2)均匀分布在所述抛丸机主体(3)上,所述加料斗(4)固定设置在所述抛丸机主体(3)的上端中部。

2.根据权利要求1所述的一种加工铸件的网带通过式抛丸清理机,其特征在于:所述清理装置(2)包括导向控制板(5)、第一电动机(6)、输送导向框(7)、第二电动机(8)、安装框(9)、输料管(10)和抛丸叶轮(11),所述抛丸叶轮(11)转动安装在所述安装框(9)的内部,所述第二电动机(8)固定安装在所述安装框(9)的外侧端中部,且所述第二电动机(8)的驱动端与所述抛丸叶轮(11)的中部固定连接,所述输料管(10)固定连接在所述安装框(9)的上端,所述输料管(10)与所述安装框(9)的内部连通,所述输送导向框(7)固定连接在所述安装框(9)的底端,所述导向控制板(5)底端转动设置在所述输送导向框(7)的内部,所述第一电动机(6)固定安装在所述输送导向框(7)上,且所述第一电动机(6)的驱动端与所述导向控制板(5)的底端固定连接。

3.根据权利要求2所述的一种加工铸件的网带通过式抛丸清理机,其特征在于:所述网带式输送装置(1)包括输送网带(12)、支撑架(13)、回收清理主体(14)、同步转动齿带(15)、固定底座(16)、驱动齿轮(17)和第三电动机(18),所述支撑架(13)固定连接在所述固定底座(16)的上端,所述输送网带(12)通过驱动轴设置在所述固定底座(16)的上端,所述驱动齿轮(17)均匀转动卡接在所述固定底座(16)的两侧,且所述驱动齿轮(17)分布在驱动轴的两端,所述同步转动齿带(15)转动设置在所述驱动齿轮(17)之间,所述第三电动机(18)的驱动端与驱动齿轮(17)的外侧端中部固定连接,所述回收清理主体(14)设置在所述固定底座(16)的底端内部。

4.根据权利要求3所述的一种加工铸件的网带通过式抛丸清理机,其特征在于:所述回收清理主体(14)包括清刮搅拌杆(19)、第一转动盘(20)、第二转动盘(21)、筛分回收板(22)、清理框(23)、清理风机(24)、第一同步转动轮(25)、同步转动带(26)、第四电动机(27)和第二同步转动轮(28),所述清理框(23)固定连接在所述筛分回收板(22)的底端,所述第一转动盘(20)和所述第二转动盘(21)对称转动卡接在所述筛分回收板(22)上,所述清刮搅拌杆(19)均匀固定连接在所述第一转动盘(20)和所述第二转动盘(21)上,所述清理风机(24)均匀安装在所述清理框(23)的一端,所述第一同步转动轮(25)和所述第二同步转动轮(28)对称转动安装在所述筛分回收板(22)的底端,且所述第一同步转动轮(25)和所述第二同步转动轮(28)的上端分别与所述第一转动盘(20)和第二转动盘(21)固定连接,所述同步转动带(26)转动设置在所述第一同步转动轮(25)和所述第二同步转动轮(28)之间,两个所述第四电动机(27)的驱动端分别与两个所述第二同步转动轮(28)的底端中部固定连接。

5.根据权利要求4所述的一种加工铸件的网带通过式抛丸清理机,其特征在于:所述筛分回收板(22)呈35°倾斜设置,且所述清理风机(24)设置在所述筛分回收板(22)的末端下方。

6.根据权利要求5所述的一种加工铸件的网带通过式抛丸清理机,其特征在于:所述筛分回收板(22)和所述清理框(23)的侧端与所述固定底座(16)固定连接,所述支撑架(13)固定连接在所述抛丸机主体(3)的底端。

7.根据权利要求6所述的一种加工铸件的网带通过式抛丸清理机,其特征在于:所述安装框(9)固定安装在所述抛丸机主体(3)上,且所述导向控制板(5)、第一电动机(6)和输送导向框(7)位于所述抛丸机主体(3)的内部。

8.根据权利要求7所述的一种加工铸件的网带通过式抛丸清理机,其特征在于:所述抛丸机主体(3)的两端外侧固定安装有控制阀(29),所述控制阀(29)的外侧端中部固定安装有抽灰管(30)。

技术总结

本发明涉及铸件加工技术领域,具体的说是一种加工铸件的网带通过式抛丸清理机,包括网带式输送装置、清理装置、抛丸机主体、和加料斗,抛丸机主体固定连接在网带式输送装置的上端,清理装置均匀分布在抛丸机主体上,加料斗固定设置在抛丸机主体的上端中部。本发明通过在抛丸机主体上均匀设置了清理装置,利用清理装置中的第一电动机带动导向控制板转动可以由输送导向框中排出的钢珠经过导向控制板的限位导向控制钢珠的抛出方向和位置,使得抛出的钢球的位置和方便可以调节和控制,从而可以使得放置在输送网带上的铸件各个位置和角度进行充分的抛光处理。

技术研发人员:王安

受保护的技术使用者:含山县荣盛机械铸造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!