一种磁控溅射设备及工艺流程的制作方法

本发明涉及磁控溅射,尤其是指一种磁控溅射设备及工艺流程。

背景技术:

1、磁控溅射是物理气相沉积(physical vapor deposition,pvd)的一种。通过在靶阴极表面引入磁场,利用磁场对带电粒子的约束来提高等离子体密度以增加溅射率。由于其具有较高的溅射速率、较高的沉积速率、较低的沉积温度、较好的膜层质量等优点,磁控溅射技术已发展成为工业镀膜中非常重要的技术之一,广泛应用于电子、光学、表面功能薄膜、薄膜发光材料等领域。

2、现有技术中,利用磁控溅射技术在基板上形成膜层时,由于磁控溅射靶材的边缘区域对应的磁场可能比磁控溅射靶材的中部区域对应的磁场小,因而轰击磁控溅射靶材的边缘区域的荷能粒子比轰击磁控溅射靶材的中部区域的荷能粒子少,导致磁控溅射靶材的边缘区域对应的成膜速度比磁控溅射靶材的中部区域对应的成膜速度小,因而利用磁控溅射技术在基板上形成膜层后,与磁控溅射靶材的边缘区域对应的膜层的厚度小于与磁控溅射靶材的中部区域对应的膜层的厚度,造成形成在基板上的膜层的厚度不均匀。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中磁控溅射沉积不均匀的缺陷,提供一种能够提高膜层边缘区域沉积均匀性的磁控溅射设备。

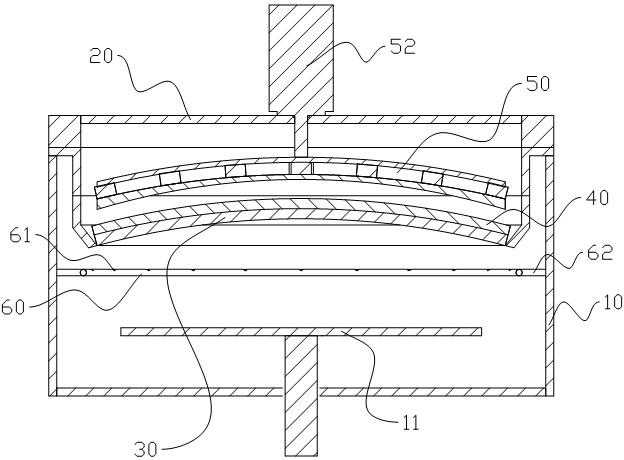

2、为解决上述技术问题,本发明提供了一种磁控溅射设备,包括:

3、腔体,所述腔体内设置有主进气通道,所述腔体下部设置有基台;

4、腔盖,所述腔盖密封扣合于所述腔体的开口;

5、靶材本体,所述靶材本体的溅射面为凹面,所述靶材本体厚度均匀;

6、背板,所述背板与所述靶材本体形状相匹配,所述靶材本体贴合安装在所述背板上,所述背板安装于所述腔盖上;

7、永磁组件,所述永磁组件设置于所述背板与所述腔盖之间,所述永磁组件与所述靶材本体形状相匹配;

8、所述腔体内壁设置有进气环,所述进气环环绕在所述靶材本体外周下方,所述进气环上开设有若干朝向所述腔体内部的出气口,所述出气口朝向所述靶材本体外缘的方向,增加所述靶材本体外缘区域的进气量。

9、在本发明的一个实施例中,所述出气口的出气方向与所述进气环所在平面之间的夹角为45°-60°。

10、在本发明的一个实施例中,所述进气环的通气速率为所述腔体的进气速率的1/5-3/5。

11、在本发明的一个实施例中,所述进气环通过若干进气管与所述腔体的内壁固定连接。

12、在本发明的一个实施例中,所述靶材本体为半球形,所述半球形的截面弧的角度为25°-35°。

13、在本发明的一个实施例中,所述靶材本体包括中心圆盘及连接于中心圆盘外周的外部圆台,所述中心圆盘的半径小于所述靶材本体的总半径,所述外部圆台与所述中心圆盘之间的夹角小于90°。

14、在本发明的一个实施例中,所述外部圆台的宽度为中心圆盘半径的1/5-1/3,所述外部圆台与所述中心圆盘之间的夹角为10°-20°。

15、在本发明的一个实施例中,所述永磁组件包括磁铁本体和旋转电机,所述磁铁本体设置于所述腔盖内,所述磁铁本体设置有多个,多个所述磁铁本体均匀安装在旋转支架上,相邻所述磁铁本体的极性相反,所述旋转电机穿过所述腔盖连接所述旋转支架。

16、在本发明的一个实施例中,所述旋转支架为双层十字支架,所述磁铁本体夹持在所述双层十字支架之间。

17、本发明还提供一种磁控溅射设备的工艺流程,采用上述的磁控溅射设备,包括如下步骤:

18、s10:在腔体装入靶材本体并放好基片后,密封腔体;

19、s20:对腔体抽真空至设定压强;

20、s30:启动永磁组件旋转,向磁控溅射设备的主进气通道通入大流量氩气,通过进气环向靶材本体的外缘喷射低流量氩气;

21、s40:打开靶材电源,调节溅射功率至设定值;

22、s50:溅射结束后关闭电源,关闭主进气通道和进气环的气路以及永磁组件。

23、本发明的上述技术方案相比现有技术具有以下优点:

24、本发明所述的磁控溅射设备,通过改变靶材形状同时配合进气环的设置,提高与靶材边缘区域对应的成膜速度,进而提高成膜均匀性;

25、本发明所述的磁控溅射设备的工艺流程,在利用主进气通道对腔体通入氩气的同时,还通过进气环通入氩气,增加靶材本体边缘的进气量,提高靶材本体边缘区域电子与氩原子碰撞的几率,改善成膜均匀性,达到精确镀膜的目的。

技术特征:

1.一种磁控溅射设备,其特征在于,包括:

2.根据权利要求1所述的磁控溅射设备,其特征在于,所述出气口的出气方向与所述进气环所在平面之间的夹角为45°-60°。

3.根据权利要求1所述的磁控溅射设备,其特征在于,所述进气环的通气速率为所述腔体的进气速率的1/5-3/5。

4.根据权利要求1所述的磁控溅射设备,其特征在于,所述进气环通过若干进气管与所述腔体的内壁固定连接。

5.根据权利要求1所述的磁控溅射设备,其特征在于,所述靶材本体为半球形,所述半球形的截面弧的角度为25°-35°。

6.根据权利要求1所述的磁控溅射设备,其特征在于,所述靶材本体包括中心圆盘及连接于中心圆盘外周的外部圆台,所述中心圆盘的半径小于所述靶材本体的总半径,所述外部圆台与所述中心圆盘之间的夹角小于90°。

7.根据权利要求6所述的磁控溅射设备,其特征在于,所述外部圆台的宽度为中心圆盘半径的1/5-1/3,所述外部圆台与所述中心圆盘之间的夹角为10°-20°。

8.根据权利要求1所述的磁控溅射设备,其特征在于,所述永磁组件包括磁铁本体和旋转电机,所述磁铁本体设置于所述腔盖内,所述磁铁本体设置有多个,多个所述磁铁本体均匀安装在旋转支架上,相邻所述磁铁本体的极性相反,所述旋转电机穿过所述腔盖连接所述旋转支架。

9.根据权利要求8所述的磁控溅射设备,其特征在于,所述旋转支架为双层十字支架,所述磁铁本体夹持在所述双层十字支架之间。

10.一种磁控溅射设备的工艺流程,采用如权利要求1-9任一项所述的磁控溅射设备,其特征在于,包括如下步骤:

技术总结

本发明涉及一种磁控溅射设备及工艺流程,包括下部设置有基台的腔体;密封扣合于腔体的开口的腔盖;靶材本体的溅射面为凹面,靶材本体厚度均匀;背板,背板与靶材本体形状相匹配,靶材本体贴合安装在背板上,背板安装于腔盖上;永磁组件设置于背板与腔盖之间,永磁组件与靶材本体形状相匹配;腔体内壁设置有进气环,进气环环绕在靶材本体外周下方,进气环上开设有若干朝向靶材本体外缘的出气口。本发明通过改变靶材形状同时设置进气环,改变靶材边缘的溅射速度,进而提高对应靶材边缘区域的成膜均匀性。

技术研发人员:陈东伟,汪昌州,宋维聪

受保护的技术使用者:上海陛通半导体能源科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!