一种船用四冲程柴油机缸盖阀座的修正绞磨器及绞磨方法与流程

本发明涉及一种船用柴油机检修工具,尤指一种船用四冲程柴油机缸盖阀座的修正绞磨器及绞磨方法。

背景技术:

1、船用四冲程柴油机一般在船舶运行中作为发电机使用,体积大,相应的零部件笨重是其最大的特点。一般来说,船用四冲程柴油机的缸盖上设置有气道,气道的出口处固定设置阀座,缸盖上设置有与气道连通的气阀安装通道,气阀安装通道内固定穿设有导套,气阀设置在导套内,导套、气阀安装通道与阀座的中心轴线共线。

2、通常情况下,缸盖内部的气阀是长期在高温恶劣环境下频繁运动的部件,而与气阀贴合、密封的配套部件也就是阀座,长时间承受燃烧室的高温、烧蚀以及积碳颗粒的磨损,经常会导致阀座的表面出现大量甚至大面积的凹坑,甚至出现偏心的情况,因此船上在正常的保养周期内,需要吊缸清洁、检查、并且更换超差的部件。而那些没有超出使用范围的气阀和阀座往往需要船上工作人员手动研磨或用气动工具研磨。工作效率极低不说,因阀杆与阀座不同心,甚至越研磨越无法密封,导致最后研磨失败。往往因为在阀座研磨上浪费大量的时间、人力、物力等等,极大的延长吊缸周期,甚至影响航期。

技术实现思路

1、本发明的目的之一,在于提供一种船用四冲程柴油机缸盖阀座的修正绞磨器,以解决现有技术中阀座研磨效果差、费时费力的问题;

2、本发明的目的之二,在于提供一种船用四冲程柴油机缸盖阀座的修正绞磨方法,以解决现有技术中阀座研磨效果差、费时费力的问题。

3、为解决上述技术问题,本发明的目的之一采取的技术方案为:

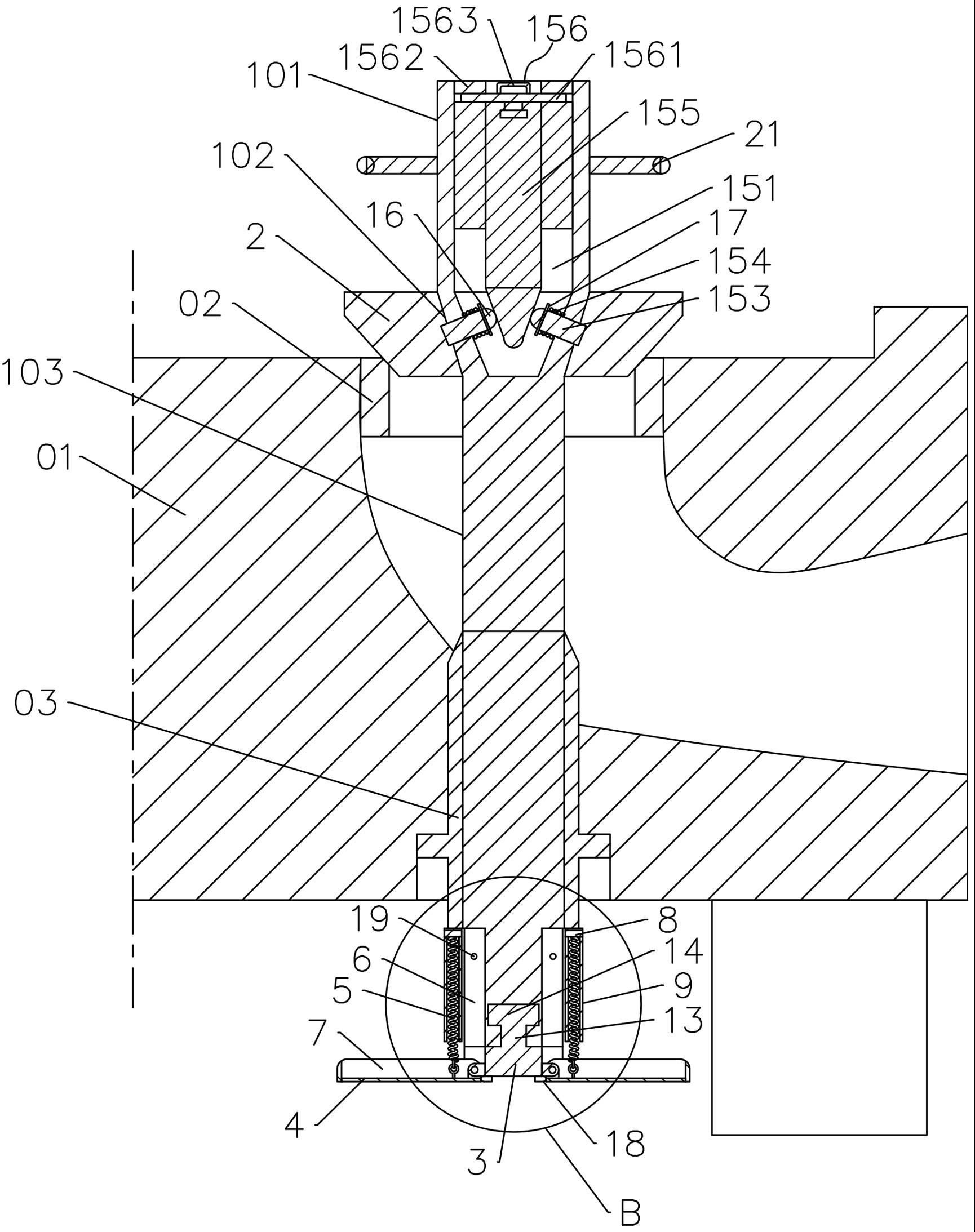

4、一种船用四冲程柴油机缸盖阀座的修正绞磨器,包括:

5、旋转杆,所述旋转杆用于转动穿设在阀座内部,且下端贯穿在缸盖的导套内;

6、磨轮,所述磨轮套设在所述旋转杆上随所述旋转杆转动,所述磨轮用于与阀座锥面接触;

7、连接块,所述连接块转动连接在所述旋转杆的底部;

8、受力杆,所述受力杆为多个,以所述连接块的中心轴线为轴呈圆周排列设置,且一端均与所述连接块的侧壁连接;

9、推力弹簧,所述推力弹簧为多个,且与所述受力杆一一对应,所述推力弹簧沿竖直方向设置,且上端用于与缸盖抵接,下端与所述受力杆连接。

10、作为进一步的技术方案,所述旋转杆下端的外圆周面沿竖直方向贯通开设有放置槽,所述放置槽的底端向下延伸至所述连接块的底面,所述放置槽为多个,且与所述受力杆一一对应,所述受力杆的一端与所述连接块转动连接,所述受力杆转动进出所述放置槽,且分别在所述放置槽内和水平方向定位;

11、所述受力杆的侧壁开设有凹槽,所述推力弹簧的下端与所述凹槽内壁转动连接,上端设置有垫块;

12、所述受力杆卡设于所述放置槽内时,所述推力弹簧沿竖直方向设置在所述凹槽内,且垫块抵接在所述凹槽的内壁上,所述受力杆卡设于水平方向时,所述推力弹簧沿竖直方向设置在所述凹槽外,且上端通过所述垫块抵接设置在缸盖上。

13、作为进一步的技术方案,所述推力弹簧的外侧包覆设置有限位筒,所述限位筒的上端与所述垫块固定连接,下端设置有开口。

14、作为进一步的技术方案,所述垫块的顶部固定设置有橡胶垫。

15、作为进一步的技术方案,所述旋转杆的底面上开设有与外部连通的连接槽,所述连接槽的上方开设有与所述连接槽连通的限位槽,所述连接槽和所述限位槽均为圆柱形,且所述限位槽的直径大于所述连接槽的直径;

16、所述连接块的上端设置有与其连接的连接部,所述连接部的上端设置有与其连接的限位部,所述限位部和所述连接部均为圆柱形,且所述限位部的直径大于所述连接部的直径,所述限位槽和所述连接槽分别转动套设在所述限位部和所述连接部上。

17、作为进一步的技术方案,所述旋转杆包括上杆和下杆,所述上杆位于所述下杆的上方,所述上杆的直径大于所述下杆的直径,所述上杆和所述下杆之间通过缩径部连接,所述磨轮套设在所述缩径部,并通过锁定装置卡设在所述缩径部。

18、作为进一步的技术方案,所述锁定装置包括:

19、安装槽,所述安装槽开设在所述上杆和所述缩径部的内部,所述缩径部的侧壁上开设有若干与所述安装槽连通的限位孔;

20、限位杆,所述限位杆为若干个,且与所述限位孔一一对应,所述限位杆滑动穿设在所述限位孔内,所述磨轮的内壁上开设有若干与所述限位杆配合的卡槽;

21、复位弹簧,所述复位弹簧位于所述安装槽内,且套设在所述限位杆上,所述复位弹簧的一端与所述安装槽的内壁抵接,另一端与所述限位杆的端部抵接;

22、推杆,所述推杆沿竖直方向升降设置在所述安装槽内,所述推杆的底部设置有锥面,所述锥面与所述限位杆的端部抵接;

23、卡合结构,所述卡合结构位于所述推杆的顶部,用于锁定所述推杆。

24、作为进一步的技术方案,所述卡合结构包括:

25、第一限位板,所述第一限位板为长条形,沿水平方向转动设置在所述推杆的端部,且升降进出所述安装槽;

26、第二限位板,所述第二限位板为两个,均固定设置在所述上杆的顶部,且位于所述推杆的两侧,所述第一限位板的长度大于两个所述第二限位板之间的距离,所述第一限位板的宽度小于两个所述第二限位板之间的距离;

27、把手,所述把手与所述第一限位板的顶部连接。

28、作为进一步的技术方案,所述限位杆位于所述安装槽内的端部设置有半球形抵接块,所述半球形抵接块用于与所述推杆的锥面抵接;

29、所述半球形抵接块与所述限位杆之间设置有挡板,所述挡板的直径大于所述限位孔的直径,所述复位弹簧的一端与所述挡板抵接。

30、本发明的目的之二采取的技术方案为:

31、一种船用四冲程柴油机缸盖阀座的修正绞磨方法,采用船用四冲程柴油机缸盖阀座修正绞磨器,包括以下步骤:

32、s1、根据阀座锥面的角度选择磨轮,将磨轮套设在旋转杆的缩径部;

33、s2、按压并转动第一限位板,将第一限位板卡设到第二限位板的下方,推杆底部的锥面推动限位杆伸入卡槽内,将磨轮固定;

34、s3、将旋转杆从阀座内部插入,并贯穿至导套下方;

35、s4、将受力杆从放置槽内取出并转动至水平位置固定,将凹槽内的推力弹簧取出转动至竖直方向,且上端的垫块抵接到缸盖上;

36、s5、转动旋转杆,带动磨轮在转动过程中对阀座的锥面进行研磨。

37、本发明的有益效果为:

38、本发明结构简单,通过转动旋转杆,并利用缸盖导套的中心度,利用磨轮对阀座锥面进行研磨,在研磨过程中,推力弹簧向受力杆施加推力,从而给旋转杆向下的拉力,保证磨轮与阀座锥面的紧密接触,避免磨轮空转,从而增强研磨效果,省时省力,实用性强。

技术特征:

1.一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,包括:

2.如权利要求1所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述旋转杆(1)下端的外圆周面沿竖直方向贯通开设有放置槽(6),所述放置槽(6)的底端向下延伸至所述连接块(3)的底面,所述放置槽(6)为多个,且与所述受力杆(4)一一对应,所述受力杆(4)的一端与所述连接块(3)转动连接,所述受力杆(4)转动进出所述放置槽(6),且分别在所述放置槽(6)内和水平方向定位;

3.如权利要求2所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述推力弹簧(5)的外侧包覆设置有限位筒(9),所述限位筒(9)的上端与所述垫块(8)固定连接,下端设置有开口。

4.如权利要求2所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述垫块(8)的顶部固定设置有橡胶垫(10)。

5.如权利要求1所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述旋转杆(1)的底面上开设有与外部连通的连接槽(11),所述连接槽(11)的上方开设有与所述连接槽(11)连通的限位槽(12),所述连接槽(11)和所述限位槽(12)均为圆柱形,且所述限位槽(12)的直径大于所述连接槽(11)的直径;

6.如权利要求1所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述旋转杆(1)包括上杆(101)和下杆(103),所述上杆(101)位于所述下杆(103)的上方,所述上杆(101)的直径大于所述下杆(103)的直径,所述上杆(101)和所述下杆(103)之间通过缩径部(102)连接,所述磨轮(2)套设在所述缩径部(102),并通过锁定装置(15)卡设在所述缩径部(102)。

7.如权利要求6所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述锁定装置(15)包括:

8.如权利要求7所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述卡合结构(156)包括:

9.如权利要求7所述的一种船用四冲程柴油机缸盖阀座的修正绞磨器,其特征在于,所述限位杆(153)位于所述安装槽(151)内的端部设置有半球形抵接块(16),所述半球形抵接块(16)用于与所述推杆(155)的锥面抵接;

10.一种船用四冲程柴油机缸盖阀座的修正绞磨方法,其特征在于,采用权利要求1-9中任一项所述的船用四冲程柴油机缸盖阀座修正绞磨器,包括以下步骤:

技术总结

本发明属于船用柴油机检修工具技术领域,提出了一种船用四冲程柴油机缸盖阀座的修正绞磨器及绞磨方法,包括旋转杆、磨轮、连接块、受力杆、推力弹簧,旋转杆用于转动穿设在阀座内部,且下端贯穿在缸盖的导套内;磨轮套设在旋转杆上随旋转杆转动,磨轮用于与阀座锥面接触;连接块转动连接在旋转杆的底部;受力杆为多个,围绕连接块设置,且一端均与连接块的侧壁连接;推力弹簧沿竖直方向设置,且上端用于与缸盖抵接,下端与受力杆连接。通过上述技术方案,解决了船用四冲程柴油机缸盖的阀座研磨效果差、研磨费时费力的问题。

技术研发人员:郭永利

受保护的技术使用者:秦皇岛新远船舶机械设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!