一种锡靶坯及其制备方法与应用与流程

本发明属于磁控溅射,涉及一种靶坯,尤其涉及一种锡靶坯及其制备方法与应用。

背景技术:

1、随着电子行业的发展,功能薄膜材料是制备面板、半导体芯片以及光学器件等表面电子薄膜的关键材料,物理气相沉积(pvd)是制备功能薄膜的主要方法之一,靶材则是pvd过程中的关键材料。

2、靶材的纯度以及其内部质量、晶粒均匀性与结晶度等参数对薄膜的性能存在重要影响,因此,需要针对不同需求提供纯度以及质量要求符合工艺要求的靶材。

3、对于锡靶材而言,其广泛应用于装饰及平板显示领域。但锡单质是一种呈银白色光泽的低熔点金属,常温下不会被空气氧化,且金属锡单质柔软、易弯曲,具有可塑性以及易加工等优良性能,但如何制备晶粒均匀的锡靶材的现有技术较少。

4、cn109082637a公开了一种高纯度高均匀细晶粒锡靶材及其制备方法,包括,s1:真空熔炼,将纯度为99.99%的原材料精锡进行熔炼和铸造,得到高纯锡铸锭;s2:轧制加工,将高纯锡铸锭表面刨铣后,在室温下进行冷轧,轧制变形量在50%以上;s3:热处理,将冷轧后的高纯锡进行退火,退火温度为60-140℃,退火时间为60-120min,空冷或水冷,得到高纯锡靶材坯料;s4:机械加工,将高纯锡靶材坯料进行机械加工,得到需要的高纯度高均匀细晶粒锡靶材。上述制备方法能够得到锡靶材,但其晶粒粒度的均匀性有待进一步提高。

5、因此,需要提供一种能够得到纯度高且晶粒均匀性良好的锡靶坯及其制备方法与应用。

技术实现思路

1、本发明的目的在于提供一种锡靶坯及其制备方法与应用,所述制备方法能够制备粒径均一且粒径较小的锡靶坯,使其应用于磁控溅射时,能够得到性能均匀的镀膜,从而有利于提高所得器件的稳定性。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种锡靶坯的制备方法,所述制备方法包括如下步骤:

4、(1)锡锭依次进行第一三向锻造与第一热处理,得到第一处理锡锭;

5、(2)步骤(1)所得第一处理锡锭依次进行第二三向锻造与第二热处理,得到第二处理锡锭;

6、(3)步骤(2)所得第二处理锡锭依次进行冷轧与第三热处理,机加工后得到所述锡靶坯。

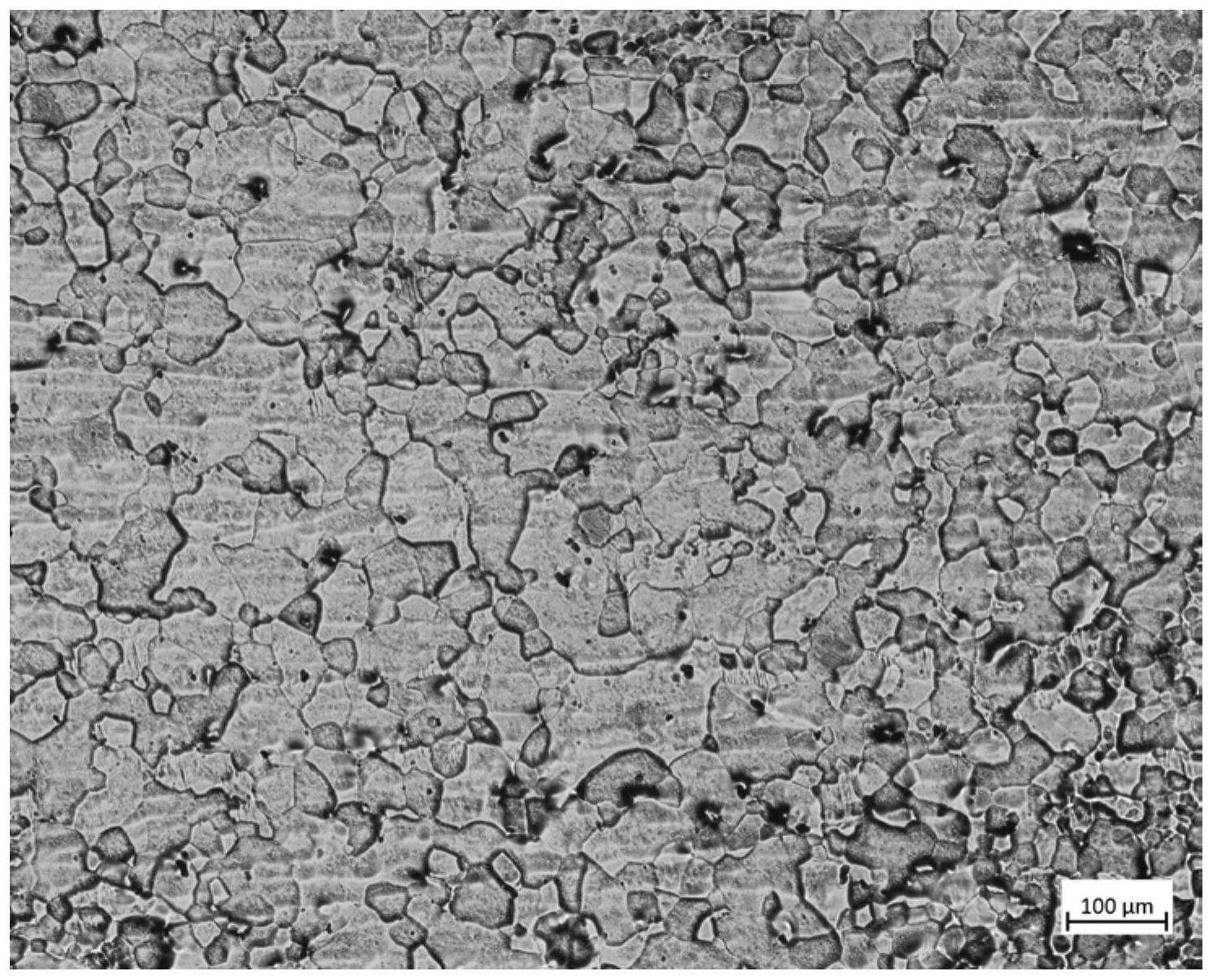

7、本发明提供的制备方法,通过第一三向锻造、第一热处理、第二三向锻造、第二热处理、冷轧以及第三热处理,使所得锡靶坯中的粒径均一,且最终所得锡靶坯的晶粒尺寸≤60μm,有利于使所得锡靶坯用于磁控溅射时,得到性能均一的镀膜。

8、本发明提供的制备方法还包括每步处理之后的冷却,示例性的,本发明提供的制备方法在第一三向锻造之后进行水冷至常温,然后在第一热处理之后进行水冷至常温,第二三向锻造后水冷至常温,第二热处理后水冷至常温,冷轧后水冷至常温,且第三热处理后水冷至常温。

9、本发明所述常温的温度范围为15-25℃。

10、本发明提供的制备方法,在第二三向锻造后,根据最终产品的形状,再将三向锻造后的锭子锻打成圆柱体。该过程对最终锡靶坯的晶粒影响忽略不计,只是为了得到符合工业要求的圆形锡靶坯。

11、优选地,步骤(1)所述第一三向锻造包括分别沿x方向、y方向与z方向的锻造;

12、所述第一三向锻造中的任一方向与其余两个方向组成的平面垂直。

13、本发明采用的三相锻造中,三个方向分别对应锡锭的长度方向、宽度方向以及高度方向。

14、示例性的,为了使所得锡靶坯具有99.9%以上的纯度,本发明采用锡锭的纯度为4n以上。

15、优选地,步骤(1)所述第一三向锻造包括沿x方向、y方向与z方向中,每个方向的镦粗与拔长。

16、优选地,步骤(1)所述第一三向锻造中,镦粗的变形量为相当于原尺寸的30-40%。

17、示例性的,x方向对应锡锭的长度方向,x方向镦粗的变形量为锡锭长度的30-40%;y方向对应锡锭的宽度方向,y方向镦粗的变形量为锡锭宽度的30-40%;z方向对应锡锭的高度方向,z方向镦粗的变形量为锡锭高度方向的30-40%。

18、优选地,步骤(1)所述第一三向锻造中,拔长的变形量为拔长至原尺寸。

19、优选地,步骤(1)所述第一热处理的温度为50-80℃。

20、优选地,步骤(1)所述第一热处理的时间为20-30min。

21、优选地,步骤(2)所述第二三向锻造包括分别沿x方向、y方向与z方向的锻造;

22、所述第二三向锻造中的任一方向与其余两个方向组成的平面垂直;

23、优选地,步骤(2)所述第二三向锻造包括沿x方向、y方向与z方向中,每个方向的镦粗与拔长。

24、优选地,步骤(2)所述第二三向锻造中,镦粗的变形量为相当于原尺寸的30-40%。

25、优选地,步骤(2)所述第二三向锻造中,拔长的变形量为拔长至原尺寸。

26、优选地,步骤(2)所述第二热处理的温度为50-80℃。

27、优选地,步骤(2)所述第二热处理的时间为20-30min。

28、优选地,步骤(3)所述冷轧的单道次下压量为0.5-0.8mm。

29、优选地,步骤(3)所述冷轧的总变形量为40-50%。

30、优选地,步骤(3)所述第三热处理的温度为50-80℃。

31、优选地,步骤(3)所述第三热处理的时间为20-30min。

32、第二方面,本发明提供了一种锡靶坯,所述锡靶坯由第一方面所述的制备方法制备得到;

33、所述锡靶坯的晶粒尺寸≤60μm。

34、第三方面,本发明提供了一种如第二方面所述锡靶坯的应用,所述锡靶坯用于磁控溅射。

35、相对于现有技术,本发明具有以下有益效果:

36、本发明提供的制备方法,通过第一三向锻造、第一热处理、第二三向锻造、第二热处理、冷轧以及第三热处理,使所得锡靶坯中的粒径均一,且最终所得锡靶坯的晶粒尺寸≤60μm,有利于使所得锡靶坯用于磁控溅射时,得到性能均一的镀膜。

技术特征:

1.一种锡靶坯的制备方法,其特征在于,所述制备方法包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤(1)所述第一三向锻造包括分别沿x方向、y方向与z方向的锻造;

3.根据权利要求2所述的制备方法,其特征在于,步骤(1)所述第一三向锻造包括沿x方向、y方向与z方向中,每个方向的镦粗与拔长;

4.根据权利要求1-3任一项所述的制备方法,其特征在于,步骤(1)所述第一热处理的温度为50-80℃;

5.根据权利要求1-4任一项所述的制备方法,其特征在于,步骤(2)所述第二三向锻造包括分别沿x方向、y方向与z方向的锻造;

6.根据权利要求1-5任一项所述的制备方法,其特征在于,步骤(2)所述第二热处理的温度为50-80℃;

7.根据权利要求1-6任一项所述的制备方法,其特征在于,步骤(3)所述冷轧的单道次下压量为0.5-0.8mm;

8.根据权利要求1-7任一项所述的制备方法,其特征在于,步骤(3)所述第三热处理的温度为50-80℃;

9.一种锡靶坯,其特征在于,所述锡靶坯由权利要求1-8任一项所述的制备方法制备得到;

10.一种如权利要求9所述锡靶坯的应用,其特征在于,所述锡靶坯用于磁控溅射。

技术总结

本发明涉及一种锡靶坯及其制备方法与应用,所述制备方法包括如下步骤:(1)锡锭依次进行第一三向锻造与第一热处理,得到第一处理锡锭;(2)步骤(1)所得第一处理锡锭依次进行第二三向锻造与第二热处理,得到第二处理锡锭;(3)步骤(2)所得第二处理锡锭依次进行冷轧与第三热处理,机加工后得到所述锡靶坯。本发明所得锡靶坯的晶粒均匀,且晶粒尺寸≤60μm,用于磁控溅射镀膜时,有利于得到性能均匀稳定的镀膜,提高了器件的稳定性。

技术研发人员:姚力军,潘杰,慕二龙,周友平

受保护的技术使用者:宁波江丰电子材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!