一种冷作模具钢用硬化工艺的制作方法

本发明属于冷作模具钢硬化,具体涉及一种冷作模具钢用硬化工艺。

背景技术:

1、冷作模具钢是指使金属在冷态下变形或成形所使用的模具钢。最常用的专用冷作模具钢是crl2型钢,其含碳量为1.45%~2.30%,含铬量为11%~13%,由于冷作模具多为常温下工作,材料的塑性变形抗力大,模具的工作应力大,工作条件苛刻,综合起来这类模具性能上一般要求高的硬度和耐磨性、足够的强度、适当的韧性。

2、现有的冷作模具钢在使用的过程中需要承受较大的冲压力,因此需要设计一种可以硬化冷作模具钢的加工工艺。

技术实现思路

1、(1)要解决的技术问题

2、本发明的目的在于提供一种冷作模具钢用硬化工艺,该硬化工艺旨在解决现有技术下冷作模具钢硬度不够的技术问题。

3、(2)技术方案

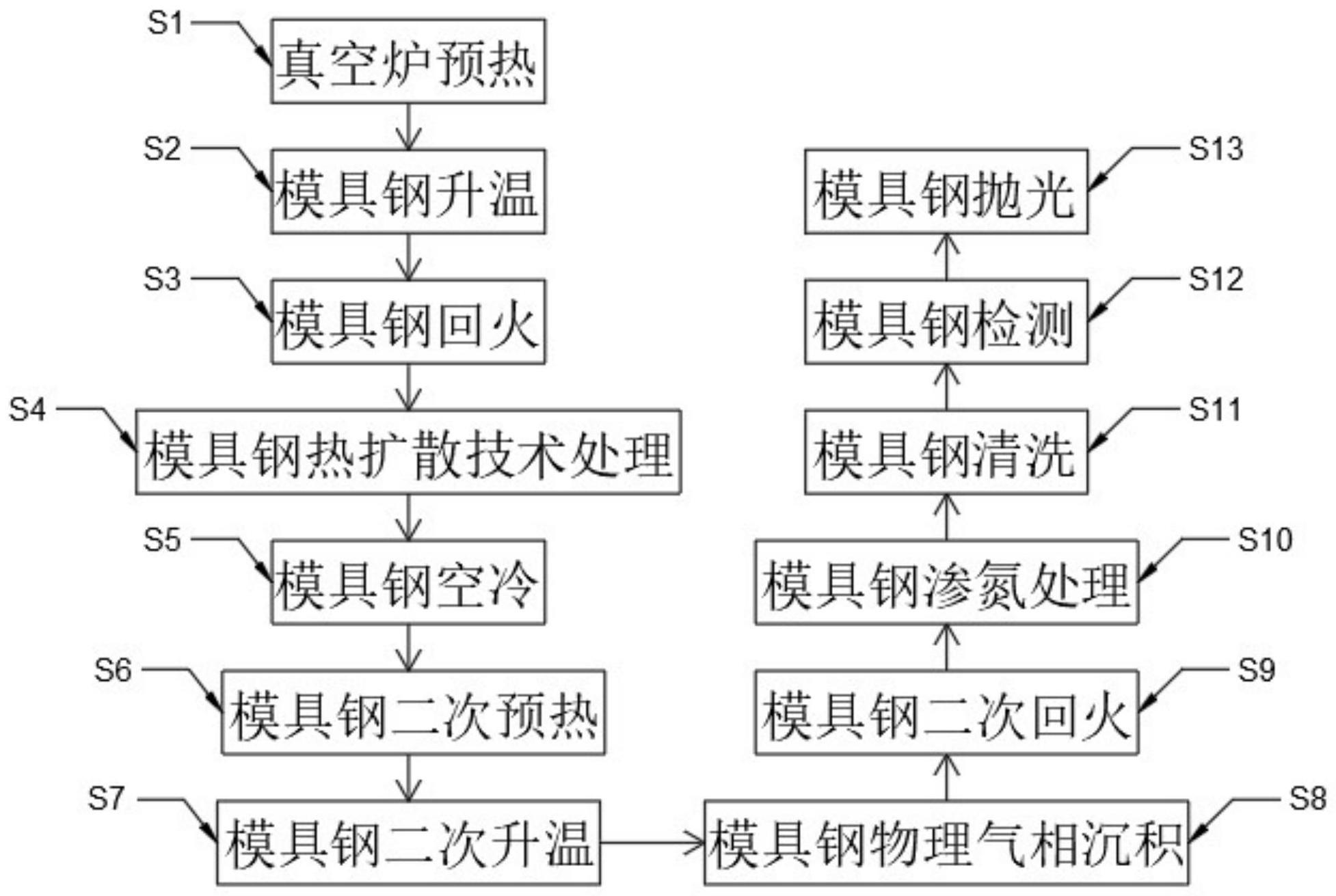

4、为了解决上述技术问题,本发明提供了这样一种冷作模具钢用硬化工艺,该硬化工艺包括以下步骤:

5、s1:真空炉预热,将待加工的模具钢置入真空炉的内部,通过真空炉的加热机构对模具钢进行预加热;

6、s2:模具钢升温,在模具钢加热至设定的温度时,通过真空炉的加热机构对模具钢进行快速加热;

7、s3:模具钢回火,模具钢加热至设定温度保持一段时间后,将模具钢传送至回火仓的内部,模具钢在第一回火仓进行逐渐冷却;

8、s4:模具钢热扩散技术处理,模具钢在回火仓内部冷却至设定的温度后传送至pvd炉的内部,通过pvd炉对模具钢进行模具钢热扩散处理;

9、s5:模具钢空冷,热扩散处理后的模具钢传送至室外,接着模具钢可以在空气中进行自然冷却;

10、s6:模具钢二次预热,将冷却后的模具钢置入td炉的内部,并通过td炉的加热机构对模具钢再次进行预加热;

11、s7:模具钢二次升温,模具钢加热至设定的温度并保持一段时间后,通过td炉的加热机构对模具钢再次进行快速加热;

12、s8:模具钢物理气相沉积,加热后的模具钢在真空的状态下进行物理气相沉积,在模具钢的表面形成涂层;

13、s9:模具钢二次回火,模具钢形成涂层后,将模具钢传送至第二回火仓的内部并进行逐渐冷却;

14、s10:模具钢渗氮处理,将冷却后的模具钢输送至渗氮加工炉的内部,通过渗氮加工炉对模具钢的表层进行强化;

15、s11:模具钢清洗,模具钢渗氮处理后传送至渗氮加工炉的外部并进行冷却,模具钢冷却至室温后对其表面进行清洗;

16、s12:模具钢检测,通过硬度检测仪对硬化后的模具钢进行抽样检测;

17、s13:模具钢抛光,使用抛光设备对硬化后的模具钢表面进行抛光。

18、优选地,所述s1中真空预热为缓慢加热,且s1中模具钢真空预热的温度达到490℃-510℃后保持2小时。

19、进一步的,所述s2中模具钢快速加热的温度到达980℃-1000℃后保持10小时,所述s3中模具钢缓慢降温至490℃-500℃后保持40分钟。

20、更进一步的,所述s4中模具钢热扩散处理时在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有特殊功能的薄膜的技术,模具钢热扩散处理的温度需要保持在400℃-600℃。

21、更进一步的,所述s6中模具钢二次预热的温度到达490℃-510℃后保持2小时,所述s7中模具钢温度到达900℃-1050℃后保持不变。

22、更进一步的,所述模具钢在900℃-1050℃的温度范围内进行物理气相沉积,物理气相沉积过程中将模具钢置于硼砂熔盐及其特种介质中,通过熔盐中的金属原子和模具工件中的碳、氮原子产生化学反应,扩散在模具工件表面,形成厚度数微米超硬金属碳化层。

23、更进一步的,所述s9中模具钢在第二回火仓内部缓慢降温至480℃-600℃后并保持温度,所述s10中模具钢在480℃-600℃的温度范围下将炉内真空度抽至(1-0.1pa),接着向渗氮加工炉内部通入氨气,当渗氮加工炉真空室内部的压力约为67-1333pa的范围内时,施加电压为500-700伏、电流密度为0.8-1.6毫安/平方厘米的直流电,在高压电场的作用下,氨气部分分解形成正离子和氮、氢电子,氮离子轰击工件表面,由动能转化为热能加热工件,同时氮离子吸取电子还原成原子被工件表面吸收并向内层扩散。

24、更进一步的,所述s12中对硬化后的模具刚检测的范围包括涂层的完整度和硬度检测。

25、(3)有益效果

26、与现有技术相比,本发明的有益效果在于:

27、本发明,待加工的模具钢置入真空炉的内部后通过加热机构进行预加热,模具钢加热至设定的温度并保持一定时间后,通过加热机构对模具钢进行快速加热并保持一段时间后,将模具钢传送至回火仓的内部并逐渐冷却,模具钢在回火仓内部冷却至设定的温度后传送至pvd炉内部进行模具钢热扩散处理,接着模具钢可以在空气中进行自然冷却,将冷却后的模具钢置入td炉的内部进行预加热,对模具钢再次进行快速加热后在真空的状态下进行物理气相沉积,在模具钢的表面形成涂层,模具钢形成涂层后,将模具钢传送至第二回火仓的内部并进行逐渐冷却,将冷却后的模具钢输送至渗氮加工炉的内部,通过渗氮加工炉对模具钢的表层进行强化,模具钢渗氮处理后传送至渗氮加工炉的外部并进行冷却,这样可以通过模具钢表面的涂层起到硬化的作用,起到模具钢加固的效果。

技术特征:

1.一种冷作模具钢用硬化工艺,该硬化工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种冷作模具钢用硬化工艺,其特征在于,所述s1中真空预热为缓慢加热,且s1中模具钢真空预热的温度达到490℃-510℃后保持2小时。

3.根据权利要求1所述的一种冷作模具钢用硬化工艺,其特征在于,所述s2中模具钢快速加热的温度到达980℃-1000℃后保持10小时,所述s3中模具钢缓慢降温至490℃-500℃后保持40分钟。

4.根据权利要求1所述的一种冷作模具钢用硬化工艺,其特征在于,所述s4中模具钢热扩散处理时在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有特殊功能的薄膜的技术,模具钢热扩散处理的温度需要保持在400℃-600℃。

5.根据权利要求1所述的一种冷作模具钢用硬化工艺,其特征在于,所述s6中模具钢二次预热的温度到达490℃-510℃后保持2小时,所述s7中模具钢温度到达900℃-1050℃后保持不变。

6.根据权利要求5所述的一种冷作模具钢用硬化工艺,其特征在于,所述模具钢在900℃-1050℃的温度范围内进行物理气相沉积,物理气相沉积过程中将模具钢置于硼砂熔盐及其特种介质中,通过熔盐中的金属原子和模具工件中的碳、氮原子产生化学反应,扩散在模具工件表面,形成厚度数微米超硬金属碳化层。

7.根据权利要求1所述的一种冷作模具钢用硬化工艺,其特征在于,所述s9中模具钢在第二回火仓内部缓慢降温至480℃-600℃后并保持温度,所述s10中模具钢在480℃-600℃的温度范围下将炉内真空度抽至(1-0.1pa),接着向渗氮加工炉内部通入氨气,当渗氮加工炉真空室内部的压力约为67-1333pa的范围内时,施加电压为500-700伏、电流密度为0.8-1.6毫安/平方厘米的直流电,在高压电场的作用下,氨气部分分解形成正离子和氮、氢电子,氮离子轰击工件表面,由动能转化为热能加热工件,同时氮离子吸取电子还原成原子被工件表面吸收并向内层扩散。

8.根据权利要求1所述的一种冷作模具钢用硬化工艺,其特征在于,所述s12中对硬化后的模具刚检测的范围包括涂层的完整度和硬度检测。

技术总结

本发明公开了一种冷作模具钢用硬化工艺,该硬化工艺旨在解决现有技术下冷作模具钢硬度不够的技术问题。该硬化工艺包括以下步骤:S1:真空炉预热;S2:模具钢升温;S3:模具钢回火;S4:模具钢热扩散技术处理;S5:模具钢空冷;S6:模具钢二次预热;S7:模具钢二次升温;S8:模具钢物理气相沉积;S9:模具钢二次回火;S10:模具钢渗氮处理;S11:模具钢清洗;S12:模具钢检测;S13:模具钢抛光。该硬化工艺,模具钢加热冷却后传送至PVD炉内部进行模具钢热扩散处理,模具钢自然冷却后置入TD炉的内部进行加热并进行物理气相沉积,在模具钢的表面形成涂层,这样在模具钢表面形成涂层后进行渗氮加工,通过渗氮加工炉对模具钢的表层进行强化。

技术研发人员:蔡顺花

受保护的技术使用者:东莞市来汇金属制品有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!