一种再生铸造铝合金复合精炼方法与流程

本发明涉及一种再生铝复合精炼方法,特别涉及a356再生铸造铝合金复合精炼方法。

背景技术:

1、在我国“碳中和”“碳达峰”的双碳战略下,低碳化发展成为现今整个汽车产业的核心要务。再生铝以回收废铝零件等为主要原材料,通过粉碎,熔炼、铸造、变形加工等生产零部件,无需矿石开采与处理,简化了制造工艺过程,制造成本以及对环境的污染大大降低,降低了碳排放。再生铝具有节约资源、节约能源和保护环境的优势,利用再生铝制造汽车零部件,是绿色循环经济发展的重要组成部分。

2、由于社会回收的废铝表面污染较大,采用常规的铝合金精炼工艺会无法提高再生铝铝液质量,造成再生铝液质量较差,无法满足铸造成车轮、转向节等结构件的要求。各大金属再生公司对回收的社会废铝进行降级使用,在汽车零部件行业中,一般铸造成壳体、缸盖等对力学性能要求较低的非结构件。

3、为了提高再生铝液质量,常常采用再生铝专用精炼剂以及专门的精炼工艺。如专利cn106834876b公开了一种含高比例回炉料铝合金用精炼剂及其使用方法,该专利中精炼剂中添加了nb、cu、zn以及稀土re等多种合金元素,会造成再生铝中杂质元素的增加,在使用方法中依然要添加al5tib细化剂,精炼工序未减少。专利cn108441659b公开一种高强韧压铸a356铝合金的熔炼工艺,该专利a356采用复合细化变质剂对铝熔体进行处理,采用了al-ti-b、al-ti-c、al-sr、al-zr中掺加混合稀土、al-zn中间合金、al-ag中间合金,加入了多种中间合金如al-zr、al-ag等,造成a356中合金元素增加,成本升高。

4、虽然上述方法能够能够处理铝合金熔体,但均不能在不增加合金元素的前提改善再生铝熔体质量,这样做就造成了生产成本的增加。再生铝熔体的处理,既要保证最终产品性能,同时也要适应低成本工业生产的生产方式。

技术实现思路

1、本发明的目的在于,提出一种再生铸造铝合金复合精炼方法,通过改进a356再生铝铸造铝合金铝液精炼方法,减少再生铝生产工序,降低生产成本,保证再生铝液熔体质量,生产出合格的再生铝产品。

2、根据本发明的目的,提供一种再生铸造铝合金复合精炼方法,其中包括以下步骤:

3、(1)炉内精炼:将a356再生铝原料在熔铝炉中熔化,控制温度在780℃-800℃之间,使用清渣剂对熔铝炉内铝液进行精炼除渣,清渣剂按重量百分比0.20%加入,每次精炼15-45分钟,每12小时精炼3-6次,并静置20-60分钟,获得再生铝液;

4、(2)步骤(1)完成后将再生铝液倒入浇包前,在浇包底部加入al8sr2re中间合金进行变质处理;

5、(3)浇包内精炼:步骤(2)完成后在溜槽内按重量百分比0.20%加入再生铸造铝合金细化精炼剂,所述再生铸造铝合金细化精炼剂被所述步骤(1)获得的再生铝液冲刷进浇包中,进行精炼,精炼温度为690℃-760℃,精炼时间为5-15分钟,所述再生铸造铝合金细化精炼剂成分为:kcl、mgcl2、caf2、kalf4和kbf4;

6、(4)将步骤(3)完成后,使用高纯氩气,进行转子除气,除气时间为8-16分钟,除气后进行扒渣,扒渣后,获得用于倒入压铸机生产产品的再生铝液。

7、按照本发明的一种实施方式,所述步骤(3)中的所述再生铸造铝合金细化精炼剂成分按重量百分比为:kcl:50%、mgcl2:28%、caf2:5%、kalf4:5%和kbf4:12%。适宜的是,包括上述成分及重量百分比的再生铸造铝合金细化精炼剂为再生铝专用细化精炼剂。

8、按照本发明的一种实施方式,所述a356再生铝原料包括工厂内部废料和社会回收铝。

9、按照本发明的一种优选实施方式,所述a356再生铝原料中社会回收铝重量百分比最高为100%。

10、按照本发明的一种优选实施方式,所述a356再生铝原料中包括重量百分比为70%的社会回收铝和重量百分比为30%的工厂内部a356铝屑废料。

11、按照本发明的一种优选实施方式,所述a356再生铝原料中包括重量百分比为50%的社会回收铝和重量百分比为50%的工厂内部a356废料。

12、按照本发明的一种实施方式,所述步骤(4)中使用高纯氩气进行转子除气。

13、可以理解的是,步骤(1)中所使用的清渣剂采用市面上常规的、能够购买的即可。

14、与现有技术相比,本发明具有以下优势:

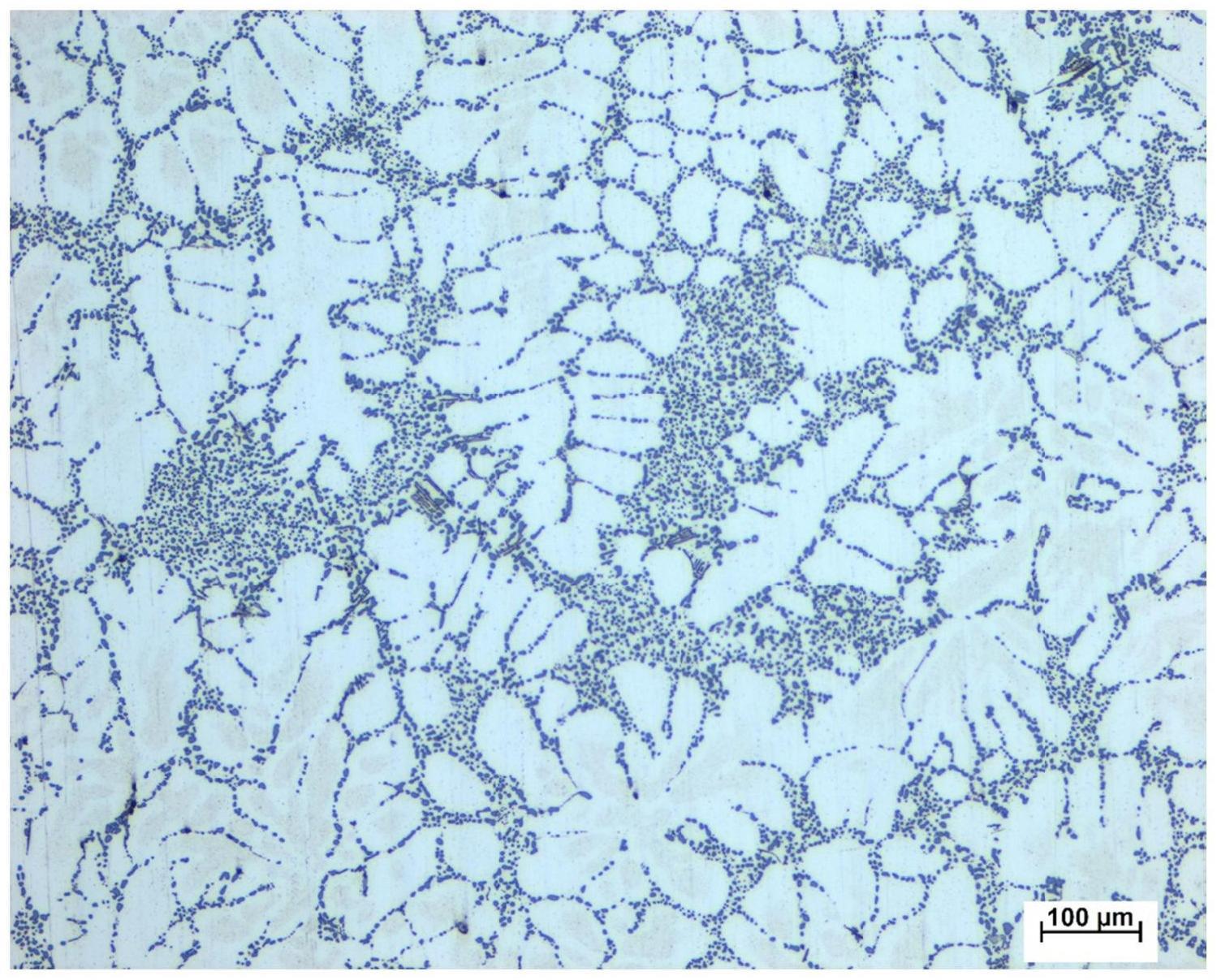

15、(1)本发明采用了炉内精炼和浇包内精炼两个精炼步骤,并且浇包精炼步骤采用再生铝专用细化精炼剂,保证细化效果的前提下实现再生铝液精炼,保证铝液质量不降低,再生铝液的细化效果与净化效果良好,能生产出合格的再生铝产品;

16、(2)本发明的精炼方法能够有效缩短工艺流程,流程简单,减少添加细化剂的工序,降低生产成本;

17、(3)本发明的精炼方法能耗损失少,减少碳排放。

技术特征:

1.一种再生铸造铝合金复合精炼方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的再生铸造铝合金复合精炼方法,其特征在于,所述步骤(3)中的所述再生铸造铝合金细化精炼剂成分按重量百分比为:kcl:50%、mgcl2:28%、caf2:5%、kalf4:5%和kbf4:12%。

3.根据权利要求1所述的再生铸造铝合金复合精炼方法,其特征在于,所述a356再生铝原料包括工厂内部废料和社会回收铝。

4.根据权利要求3所述的再生铸造铝合金复合精炼方法,其特征在于,所述a356再生铝原料中社会回收铝重量百分比最高为100%。

5.根据权利要求3所述的再生铸造铝合金复合精炼方法,其特征在于,所述a356再生铝原料中包括重量百分比为70%的社会回收铝和重量百分比为30%的工厂内部a356铝屑废料。

6.根据权利要求3所述的再生铸造铝合金复合精炼方法,其特征在于,所述a356再生铝原料中包括重量百分比为50%的社会回收铝和重量百分比为50%的工厂内部a356废料。

7.根据权利要求1至6任一项所述的再生铸造铝合金复合精炼方法,其特征在于,所述步骤(4)中使用高纯氩气进行转子除气。

技术总结

本发明公开了一种再生铸造铝合金复合精炼方法,采用了炉内精炼和浇包内精炼两个精炼步骤。将A356再生铝在熔铝炉中熔化,控制温度在780℃‑800℃之间,使用常规清渣剂对熔铝炉内铝液进行精炼除渣,常规清渣剂按重量百分比0.20%加入,每次精炼15‑45分钟,每12小时精炼3‑6次。在浇包底部加入Al8Sr2Re中间合金进行变质处理,再将炉内精炼静置处理后的再生铝液倒入浇包中,在此过程中,在流槽内按重量百分比0.20%加入再生铸造铝合金细化精炼剂,采用高纯氩气进行转子除气,除气时间8‑16分钟。除气结束后扒渣。本复合精炼方法操作简单,减少添加细化剂的工序,降低成本,再生铝液细化效果与净化效果良好。

技术研发人员:徐佐,张振栋,刘春海,贾建磊,朱志华,徐世文,王巍,杨立国,王立生,刘海峰,蔡伟,韩波,李文良

受保护的技术使用者:中信戴卡股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!