一种高强度不锈钢管内孔精修设备及其使用方法与流程

本发明涉及专门适用于特殊工件的镗床或钻床或镗钻设备,特别涉及一种高强度不锈钢管内孔精修设备及其使用方法。

背景技术:

1、不锈钢钢管是一种中空的长条圆形钢材,作为现代工业中一种重要的材料,因不锈钢具有高强度、可焊接性、抗腐蚀性、易加工性和表面具有光泽性等许多优异的特性,在宇航、化工、汽车、食品机械、医药、仪器仪表能源等工业及建筑装饰方面得到广泛而重要的应用。

2、现有市面上部分高强度不锈钢管内壁由于制造工艺缺陷,通常情况下存在不同程度的毛刺和凹凸点,在后期的某些特殊用途中,需要对毛刺加以去除以及通过微扩孔方式对凹凸点进行消除,现有技术在对高强度不锈钢管内孔壁毛刺去除时,大多采用人工手动打磨完成,效率低下,且无法达到高工艺要求的平直度和光滑度,影响了不锈钢管的品质,同时效率也不高,对钢管制品的机械强度和韧性造成极大影响,因此亟需一种能够解决传统人工打磨效率较慢的不锈钢管内孔精修设备及其使用方法。

技术实现思路

1、本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种高强度不锈钢管内孔精修设备及其使用方法,能够解决人工打磨不锈钢管内孔效率较慢的问题。

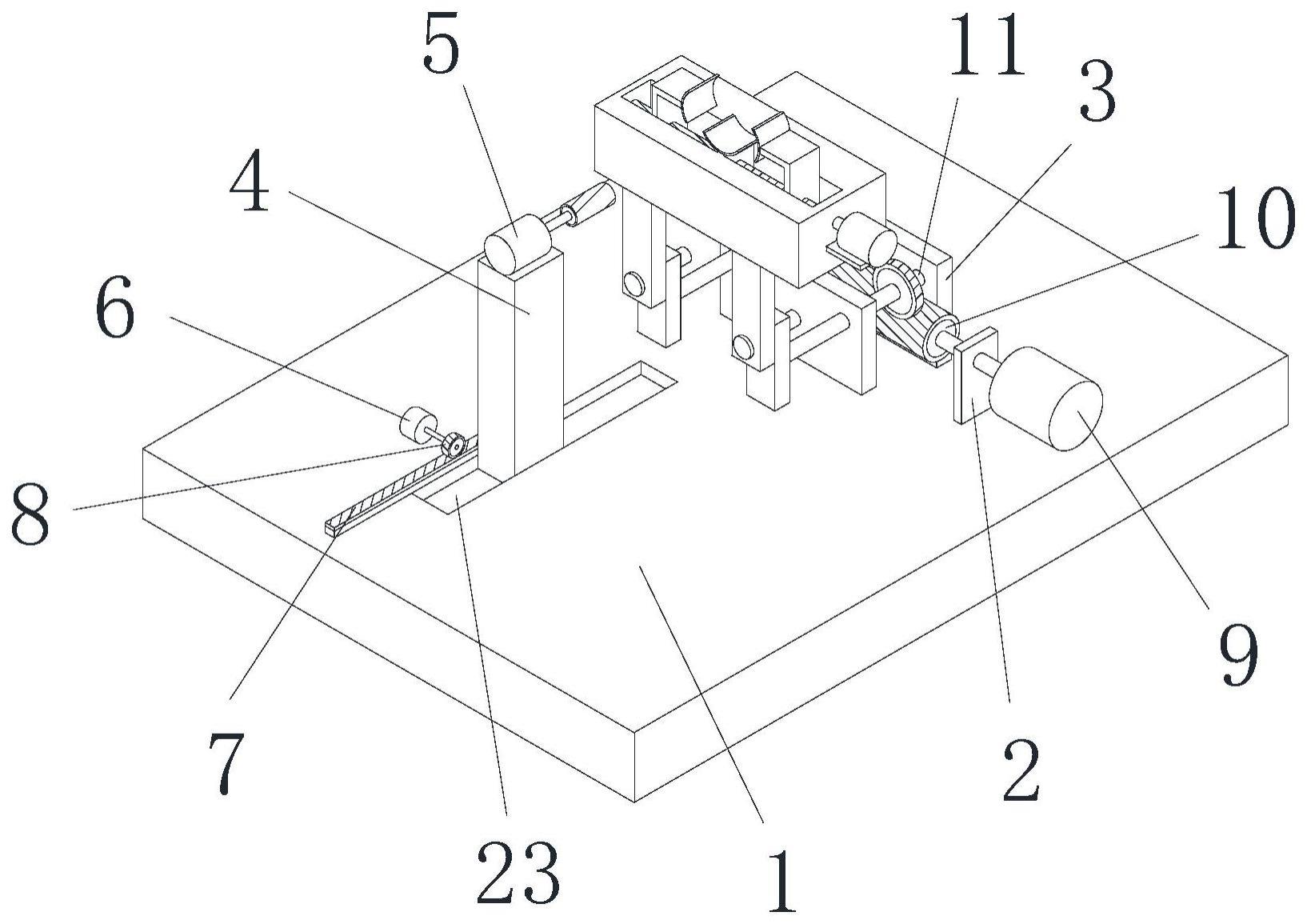

2、为实现上述目的,本发明提供如下技术方案:一种高强度不锈钢管内孔精修设备,包括不锈钢管精修平台和不锈钢管精修设备,所述不锈钢管精修平台的上表面固定连接有支板,不锈钢管精修平台的上表面固定连接有两个支块,不锈钢管精修平台的上表面固定连接有转动电机,转动电机的输出端转动贯穿出支板,不锈钢管精修平台的上方设置有移动装置,不锈钢管精修平台的上方设置有固定装置,不锈钢管精修平台的上方设置有内孔精修装置。

3、优选的,所述移动装置包括第一电机,第一电机固定连接在不锈钢管精修平台的上表面,不锈钢管精修平台的上表面开设有滑槽,滑槽的内壁滑动连接有放置板,放置板的后表面固定连接有齿条,第一电机的输出端固定套接有齿轮。

4、优选的,所述放置板的上表面与不锈钢管精修设备固定连接,齿轮与齿条啮合连接。

5、优选的,所述内孔精修装置包括蜗杆,蜗杆固定连接在转动电机的输出端上,两个支块的相对面转动连接有两个转动柱,两个转动柱的外表面均固定套接有蜗轮,两个转动柱的外表面均固定套接有连接块,两个连接块靠近支块的一端均固定套接有转动杆,两个转动杆远离支块的一端均固定连接有限位块,两个转动杆的外表面均转动套接有连接板,两个底座板远离转动杆的一端固定连接有底座板。

6、优选的,所述蜗杆与两个蜗轮啮合连接。

7、优选的,两个所述转动柱靠近放置板的一端均转动贯穿出相对应的支块。

8、优选的,两个所述转动杆远离支块的一端均固定贯穿出连接块。

9、优选的,所述固定装置包括第二电机,第二电机固定连接在底座板的前表面,底座板的上表面开设有凹槽,第二电机的输出端固定连接有双向螺纹杆,底座板的上表面固定连接有不锈钢管夹板,双向螺纹杆的螺纹处螺纹套接有两个移动板,两个移动板的相对面均固定连接有同样的不锈钢管夹板。

10、优选的,所述双向螺纹杆的后端转动延伸至底座板的内部且与凹槽转动连接,凹槽与两个移动板相接触。

11、优选的,两个所述限位块均与相对应的连接板相接触。

12、一种高强度不锈钢管内孔精修设备使用方法,

13、s1:当需要对高强度不锈钢管的内孔进行精修的时候,先将不锈钢管需要精修的管头放置到不锈钢管夹板的上面,然后通过第二电机输出端的转动使得双向螺纹杆转动,使得双向螺纹杆的转动带动两个移动板进行相对方向位移,两个移动板的位移对高强度不锈钢管进行夹紧固定,然后方便不锈钢管精修设备对不锈钢管内孔进行精修。

14、s2:启动不锈钢管精修设备后对不锈钢管内孔进行精修时,有的不锈钢管内孔的凹凸点较为靠近内部,可以通过第一电机输出端的转动带动齿轮转动,使得齿轮的转动带动齿条位移,齿条的滑动位移带动放置板移动,方便放置板上的不锈钢管精修设备进行左右位移,能够对不锈钢管内孔较为靠近内部的位置的凹凸点进行精修打磨。

15、s3:当对不锈钢管内孔进行打磨的时候,启动转动电机,转动电机输出端的转动带动蜗杆转动,蜗杆的转动带动两个蜗轮转动,蜗杆带动两个蜗轮的转动具有一定的减速作用,方便不锈钢管的内壁与不锈钢管精修设备上的钻头相接触进行打磨,同时不锈钢管的内壁按照不锈钢管精修设备的轴线做圆周运动,能够对不锈钢管的内孔进行全方位的精修打磨。

16、与现有技术相比,本发明的有益效果是:

17、(1)、该高强度不锈钢管内孔精修设备,两个连接板的转动位移带动底座板转动位移,使得底座板带动固定好的不锈钢管按照不锈钢管精修设备的轴心处进行转动位移,使得不锈钢管精修设备上的钻头对不锈钢管内孔进行精修打磨,该装置的使用相较于传统的用人工精修的方式对不锈钢管内孔精修的情况,提高了工作效率,也提高了不锈钢管内孔精修的品质,提高精度,减不锈钢管内孔的粗糙度,保障了不锈钢管的品质。

18、(2)、该高强度不锈钢管内孔精修设备,第二电机输出端的转动带动双向螺纹杆转动,双向螺纹杆的转动带动相对应的移动板转动,两个移动板的转动带动相对应的不锈钢管夹板移动,对不锈钢管进行夹紧固定,该装置的使用方便不锈钢管精修设备精修加工时,避免不锈钢管内孔精修时不锈钢管移动的情况,增加了实用性。

19、(3)、该高强度不锈钢管内孔精修设备,放置板的滑动位移带动不锈钢管精修设备进行左右位移,方便对不锈钢管内孔进行精修,通过滑槽对放置板的限制,使得放置板能够按照滑槽的方向指定位移,保障了不锈钢管内孔精修的轴线在同一水平线上,减少跑偏的情况,增加了实用性,保障了不锈钢管内孔精修的品质。

技术特征:

1.一种高强度不锈钢管内孔精修设备,包括不锈钢管精修平台(1)和不锈钢管精修设备(5),其特征在于:所述不锈钢管精修平台(1)的上表面固定连接有支板(2),不锈钢管精修平台(1)的上表面固定连接有两个支块(3),不锈钢管精修平台(1)的上表面固定连接有转动电机(9),转动电机(9)的输出端转动贯穿出支板(2),不锈钢管精修平台(1)的上方设置有移动装置,不锈钢管精修平台(1)的上方设置有固定装置,不锈钢管精修平台(1)的上方设置有内孔精修装置。

2.根据权利要求1所述的一种高强度不锈钢管内孔精修设备,其特征在于:所述移动装置包括第一电机(6),第一电机(6)固定连接在不锈钢管精修平台(1)的上表面,不锈钢管精修平台(1)的上表面开设有滑槽(23),滑槽(23)的内壁滑动连接有放置板(4),放置板(4)的后表面固定连接有齿条(7),第一电机(6)的输出端固定套接有齿轮(8)。

3.根据权利要求2所述的一种高强度不锈钢管内孔精修设备,其特征在于:所述放置板(4)的上表面与不锈钢管精修设备(5)固定连接,齿轮(8)与齿条(7)啮合连接。

4.根据权利要求1所述的一种高强度不锈钢管内孔精修设备,其特征在于:所述内孔精修装置包括蜗杆(10),蜗杆(10)固定连接在转动电机(9)的输出端上,两个支块(3)的相对面转动连接有两个转动柱(11),两个转动柱(11)的外表面均固定套接有蜗轮(12),两个转动柱(11)的外表面均固定套接有连接块(13),两个连接块(13)靠近支块(3)的一端均固定套接有转动杆(21),两个转动杆(21)远离支块(3)的一端均固定连接有限位块(14),两个转动杆(21)的外表面均转动套接有连接板(15),两个底座板(16)远离转动杆(21)的一端固定连接有底座板(16)。

5.根据权利要求4所述的一种高强度不锈钢管内孔精修设备,其特征在于:所述蜗杆(10)与两个蜗轮(12)啮合连接。

6.根据权利要求4所述的一种高强度不锈钢管内孔精修设备,其特征在于:两个所述转动柱(11)靠近放置板(4)的一端均转动贯穿出相对应的支块(3)。

7.根据权利要求6所述的一种高强度不锈钢管内孔精修设备,其特征在于:两个所述转动杆(21)远离支块(3)的一端均固定贯穿出连接块(13)。

8.根据权利要求4所述的一种高强度不锈钢管内孔精修设备,其特征在于:所述固定装置包括第二电机(17),第二电机(17)固定连接在底座板(16)的前表面,底座板(16)的上表面开设有凹槽(22),第二电机(17)的输出端固定连接有双向螺纹杆(18),底座板(16)的上表面固定连接有不锈钢管夹板(20),双向螺纹杆(18)的螺纹处螺纹套接有两个移动板(19),两个移动板(19)的相对面均固定连接有同样的不锈钢管夹板(20)。

9.根据权利要求8所述的一种高强度不锈钢管内孔精修设备及其使用方法,其特征在于:所述双向螺纹杆(18)的后端转动延伸至底座板(16)的内部且与凹槽(22)转动连接,凹槽(22)与两个移动板(19)相接触,两个限位块(14)均与相对应的连接板(15)相接触。

10.根据权利要求9所述的一种高强度不锈钢管内孔精修设备使用方法,其特征在于:

技术总结

本发明公开了一种高强度不锈钢管内孔精修设备及其使用方法,涉及专门适用于特殊工件的镗床或钻床或镗钻设备技术领域。该高强度不锈钢管内孔精修设备,包括不锈钢管精修平台和不锈钢管精修设备,所述不锈钢管精修平台的上表面固定连接有支板,不锈钢管精修平台的上方设置有移动装置,不锈钢管精修平台的上方设置有固定装置,不锈钢管精修平台的上方设置有内孔精修装置,不锈钢管精修设备上的钻头对不锈钢管内孔进行精修打磨,该装置的使用相较于传统的用人工精修的方式对不锈钢管内孔精修的情况,提高了工作效率,也提高了不锈钢管内孔精修的品质,提高精度,减不锈钢管内孔的粗糙度,保障了不锈钢管的品质。

技术研发人员:林清松

受保护的技术使用者:浙江双森金属科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!