单晶高温合金与粘结层间阻扩散障及制备方法与流程

本发明属于航空发动机及燃气轮机叶片热障涂层制备,涉及一种单晶高温合金与粘结层间阻扩散障及制备方法。

背景技术:

1、热障涂层(thermal barrier coatings,简称tbcs)通常用于航空发动机及燃气轮机涡轮部件的高温防护,以保护高温合金基体免受发动机恶劣工作环境的影响。传统的tbcs被称为多层涂层结构,由涂覆在镍基高温合金基体表面的隔热陶瓷面层、抗氧化金属粘结层及氧化产生的热生长氧化物(thermally grown oxide,简称tgo)组成。随着航空发动机推重比的不断提高,即便耐温更高的单晶高温合金仍然无法长时间承受高温条件下的腐蚀和氧化,仍需要在其表面涂覆涂层以改善其高温抗氧化、抗腐蚀能力。mcraly粘结层是一种广泛使用的防护涂层,其制备工艺主要有电弧离子镀工艺和电子束物理气相沉积工艺,涂层制备过程中,以气相的形式沉积到高温合金基体表面,后经真空热处理和高温服役后,高温合金基体与涂层间会发生al、cr等元素互扩散,造成近涂层表面部位al、cr等抗氧化、抗腐蚀元素含量降低,近基体表面部位产生al、cr等元素向基体内扩散,引起针状tcp相的产生,进而产生二次反应区,将造成单晶高温合金基体力学性能大幅降低,严重影响涡轮部件的使用寿命和可靠性。

2、在单晶高温合金/涂层界面增加阻扩散障可有效抑制元素互扩散,已有研究集中于贵金属、难熔金属、多元和陶瓷层薄膜等方面。例如,美国橡树岭实验室在合金表面沉积hf-ni和hf-pt作为阻扩散障,发现其可有效阻挡基体和涂层的元素互扩散;在镍基高温合金表面电镀r作为nialhf涂层的阻扩散障,能够明显阻碍tcp相和二次反应区的产生;陶瓷阻扩散障主要包括基体表面涂覆的氮化物、氧化物和氮氧化物陶瓷层等。

3、现有技术中,金属阻扩散障具有阻扩散障对基体及粘结层选择性明显,制备成本高,工艺控制难度大等问题;陶瓷阻扩散障制备工艺复杂,对制备设备要求高,易造成阻扩散障与粘结层制备工艺间交叉污染,且与基体及粘结层的热膨胀系数差别大、结合力差,易导致涂层剥落。因此,开发低成本的单晶高温合金与粘结层间阻扩散障,提高单晶高温合金在高温条件下的耐腐蚀性和耐氧化性具有较高的价值。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种单晶高温合金与粘结层间阻扩散障及制备方法,以解决现有技术中金属阻扩散障存在的阻扩散障对基体及粘结层选择性明显,制备成本高,工艺控制难度大的问题;彻底解决陶瓷阻扩散障制备工艺复杂,对制备设备要求高,易造成阻扩散障与粘结层制备工艺间交叉污染,且与基体及粘结层的热膨胀系数差别大、结合力差,易导致涂层剥落的问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

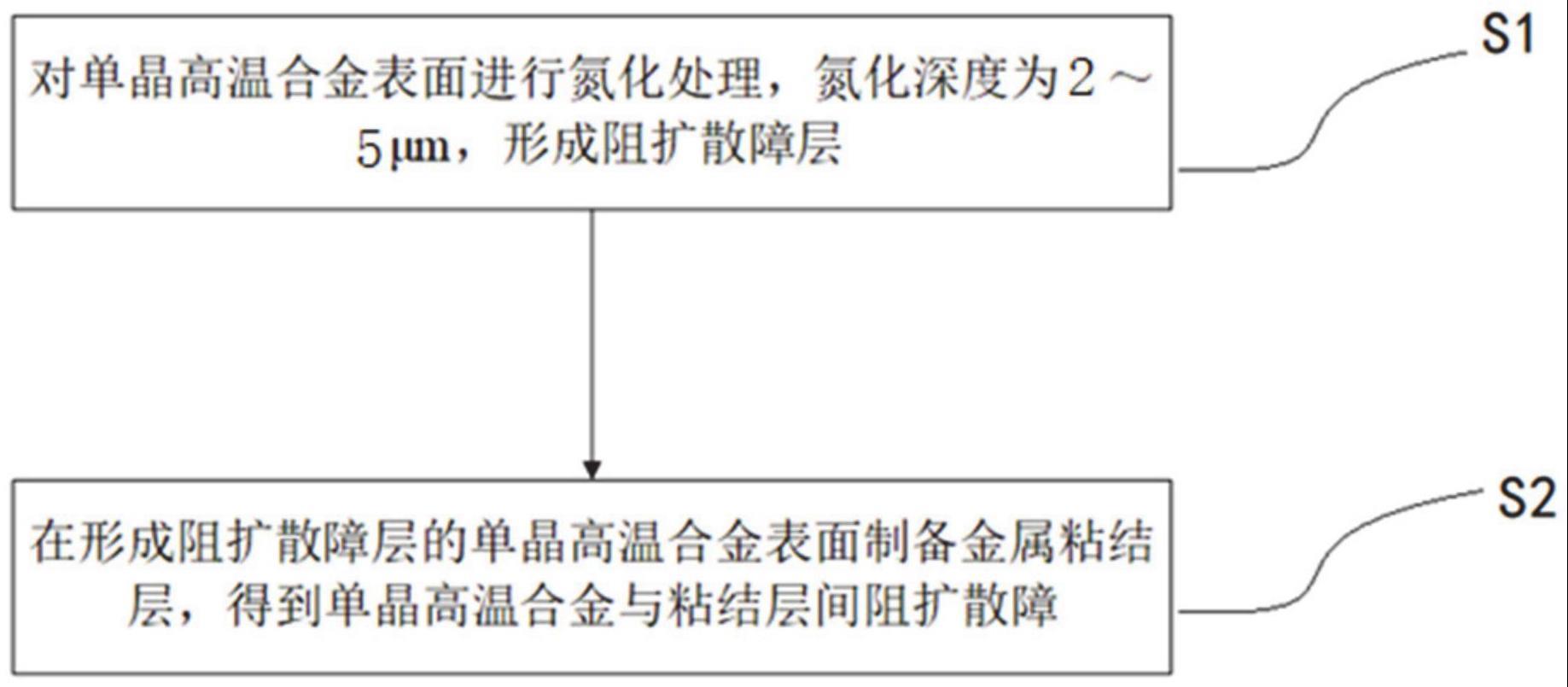

3、一种单晶高温合金与粘结层间阻扩散障制备方法,包括以下步骤:

4、对单晶高温合金表面进行氮化处理,氮化深度为2~5μm,形成阻扩散障层;

5、在形成阻扩散障层的单晶高温合金表面制备金属粘结层,得到单晶高温合金与粘结层间阻扩散障。

6、优选地,在进行氮化处理之前,对单晶高温合金表面吹砂至表面钝化膜完全去除。

7、优选地,采用150~200目al2o3砂对单晶高温合金表面进行吹砂,风压0.2~0.3mpa,吹砂距离150~200mm。

8、优选地,所述对单晶高温合金表面进行氮化处理,氮化深度为2~5μm,形成阻扩散障层具体包括以下步骤:

9、s101:采用高纯氩气对氮化处理环境进行排气处理;

10、s102:以1~3℃/min的速率分三段对氮化处理环境进行升温:

11、第一段升温到350~360℃;

12、第二段升温到580~600℃,并通入氨气;

13、第三段升温到650~660℃,并通入裂解氨;

14、s103:对氮化处理环境进行保温;

15、s104:保温结束后,停止通入氨气,并通入高纯氩气,单晶高温合金随氮化处理环境常温冷却至200℃后,通入冷风冷却至120℃后,将单晶高温合金取出空冷至常温。

16、优选地,s101中的排气处理,排气时间为1h~2h。

17、优选地,s102中,

18、所述第一段升温到350~360℃后,通入c2cl4,再进行保温15~30min;

19、所述第二段升温到580~600℃,保温15~30min,保温期间通入氨气,氨气流量:20~30l/min;

20、所述第三段升温到650~660℃,升温期间同时通入裂解氨和氨气,裂解氨和氨气总流量:20~30l/min,至保温开始时氨分解率达到60%~90%。

21、优选地,s103中保温温度为650~660℃,氨气分解率为60%~90%,保温时间10h~15h。

22、优选地,所述制备金属粘结层的制备条件具体为:温度500~600℃、真空压力达0.3~0.4pa、直流偏压100~120v、弧源电流100~120a、镀膜时间:3h~5h。

23、优选地,制备金属粘结层之前,对形成阻扩散障层的单晶高温合金表面进行湿吹砂清理和超声波清洗至表面无氧化层和污染物。

24、本发明还公开了一种单晶高温合金与粘结层间阻扩散障,采用上述任意一项所述的制备方法所得。

25、与现有技术相比,本发明具有以下有益效果:

26、本发明公开了一种单晶高温合金与粘结层间阻扩散障制备方法,利用单晶高温合金基体表面氮化工艺将氮原子引入单晶高温合金,与单晶合金中的难熔金属元素形成氮化物,一方面阻止合金基体中的ni等元素向涂层扩散以及涂层中al、cr等元素的内扩散,另一方面阻止合金中过饱和合金元素形成tcp相析出以及二次反应区的生成。且单晶高温合金基体表面的氮化层厚度为微米量级且具有柔性可控特点,对单晶高温合金基体与涂层体系的涂层厚度无影响,且能够通过微调控氮化层厚度实现阻挡元素扩散能力的调节与控制。该阻扩散障是通过氮原子在合金基体中渗入后与难熔金属元素形成氮化物,制备工艺方法简单,快捷,且不受高温合金基体材料及形状的限制,制造成本低,工艺可重复性高,工程化应用可控强。

技术特征:

1.一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,在进行氮化处理前,对单晶高温合金表面吹砂至表面钝化膜完全去除。

3.根据权利要求2所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,采用150~200目al2o3砂对单晶高温合金表面进行吹砂,风压0.2~0.3mpa,吹砂距离150~200mm。

4.根据权利要求1所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,对单晶高温合金表面进行氮化处理,氮化深度为2~5μm,形成阻扩散障层,具体包括以下步骤:

5.根据权利要求4所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,所述s101中的排气处理,排气时间为1h~2h。

6.根据权利要求4所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,所述s102中,

7.根据权利要求4所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,所述s103中保温温度为650~660℃,氨气分解率为60%~90%,保温时间10h~15h。

8.根据权利要求1所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,所述制备金属粘结层的制备条件具体为:温度500~600℃、真空压力达0.3~0.4pa、直流偏压100~120v、弧源电流100~120a、镀膜时间:3h~5h。

9.根据权利要求8所述的一种单晶高温合金与粘结层间阻扩散障制备方法,其特征在于,在制备金属粘结层之前,对形成阻扩散障层的单晶高温合金表面进行湿吹砂清理和超声波清洗至表面无氧化层和污染物。

10.一种单晶高温合金与粘结层间阻扩散障,其特征在于,采用权利要求1~9任意一项所述的制备方法所得。

技术总结

本发明公开了一种单晶高温合金与粘结层间阻扩散障制备方法,属于航空发动机及燃气轮机叶片热障涂层制备技术领域,利用单晶高温合金基体表面氮化工艺将氮原子引入单晶高温合金,与单晶合金中的难熔金属元素形成氮化物,一方面阻止合金基体中的Ni等元素向涂层扩散以及涂层中Al、Cr等元素的内扩散,另一方面阻止合金中过饱和合金元素形成TCP相析出以及二次反应区的生成。且单晶高温合金基体表面的氮化层厚度为微米量级且具有柔性可控特点,对单晶高温合金基体与涂层体系的涂层厚度无影响,且能够通过微调控氮化层厚度实现阻挡元素扩散能力的调节与控制。

技术研发人员:王玉锋,安廷,张华,王利歌,张建勇,曾凌霄,付前刚,郝文强

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!