一种导向叶片无损金属层的EB-PVD陶瓷层剥离方法与流程

本发明属于航空发动机及燃气轮机涡轮叶片热障涂层修理,具体涉及一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法。

背景技术:

1、随着航空发动机及燃气轮机技术的不断发展,涡轮部件使用温度越来越高,工作环境越来越苛刻。但是迄今性能最好的耐高温金属材料所能长期承受的工作温度也仅在1100℃左右,而目前先进的涡轮前进口温度已高达1700℃,经气膜冷却技术应用,涡轮叶片等高温部件的工作温度也将近1200℃。为有效解决高温部件服役寿命技术难题,目前最为有效、经济可行的技术手段是在工件表面制备一层具有耐高温氧化、耐高温腐蚀及高隔热功能的热障涂层,以此降低高温部件服役温度,提高其使用寿命。

2、热障涂层是将具有耐高温、低导热、抗腐蚀优点的陶瓷材料与金属粘结层形成的复合涂层,能够降低金属基体材料表面的温度,还能提升基体材料的抗高温、抗氧化腐蚀性能。热障涂层广泛应用于航空发动机及燃气轮机叶片上,通过降低叶片表面工作温度,达到提高叶片使用寿命的目的。热障涂层主要包括三种结构形式,分别是双层、多层以及梯度结构;其中,双层结构热障涂层应用最为广泛,主要采用电子束物理气相沉积技术(简称eb-pvd)进行陶瓷涂层的涂覆。热障涂层的服役环境非常复杂和苛刻,包括高温、高压、腐蚀、磨损、外来物冲击等,涂层在使用或制备过程中,裂纹的形核、扩展将在涂层中产生大幅度的弯曲和开裂,最终导致涂层的局部剥落,剥落后的热障涂层就面临着涂层的剥离及再涂覆。

3、现有的eb-pvd陶瓷层剥离技术主要有:干吹砂工艺、脉冲水射流技术、加压碱煮工艺等,但这些工艺都存在自身的缺陷和问题,影响eb-pvd陶瓷层剥离技术的成熟应用。例如,干吹砂工艺存在吹砂后金属底层局部不完整,涡轮叶片基体部位损伤造成型面、壁厚超差,干吹砂的冲蚀作用也会造成涡轮叶片气膜孔产生孔径超差问题;脉冲水射流技术去除陶瓷层时,由于脉冲水射流冲击作用在叶片局部,同样会造成局部金属底层受冲击作用而产生鼓包或剥落,另外,脉冲水射流仅能实现直线方向的作用,无法对涡轮导向叶片喉道部位产生有效作用,涡轮导向叶片喉道部位陶瓷层无法有效去除,该工艺存在较大的应用局限性;加压碱煮工艺去除陶瓷层存在去除工艺复杂,去除时的碱液污染环境,高压反应釜压力较高,存在较大的安全隐患和环境影响。因此,极有必要开发工艺更为简便、安全、环保的新型eb-pvd陶瓷层剥离工艺,以满足发动机对涡轮叶片热障涂层修理技术的迫切需求。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,以解决现有技术中的剥离技术损伤叶片基底、金属层、无法有效去除叶片喉道部位陶瓷层以及存在安全隐患和环境影响的技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

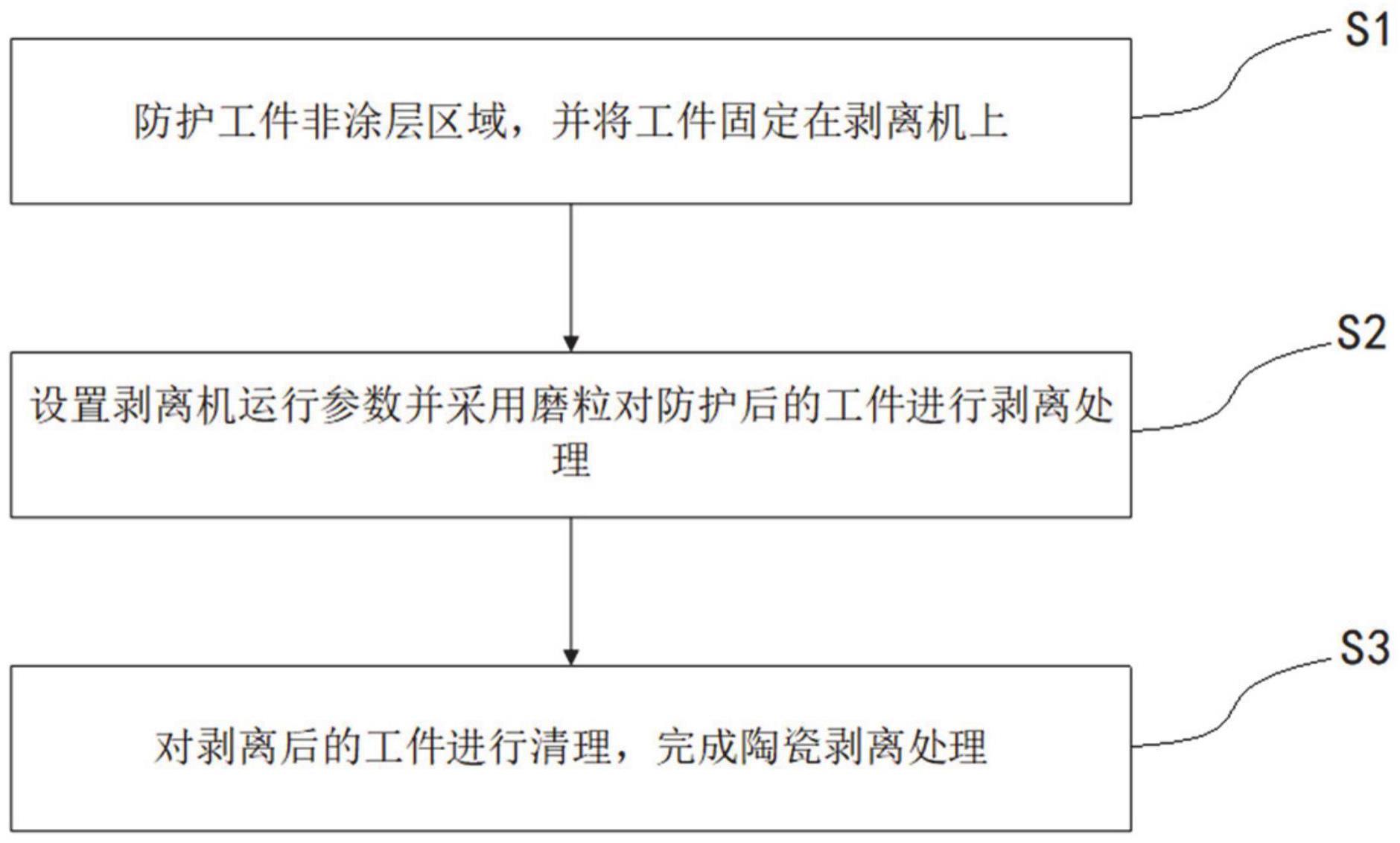

3、一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,包括以下步骤:

4、防护工件非涂层区域,并将工件固定在剥离机上;

5、设置剥离机运行参数并采用磨粒对防护后的工件进行剥离处理;

6、对剥离后的工件进行清理,完成陶瓷剥离处理。

7、优选地,固定工件时,使工件的上下缘板呈水平方向摆放。

8、优选地,所述磨粒为直径3~4mmal2o3磨粒。

9、优选地,所述剥离机运行参数包括:主轴旋转速率、滚筒旋转速率、工件向下伸入深度、正反转交变频次和剥离时间。

10、优选地,所述主轴旋转速率为2~4rpm;所述滚筒旋转速率为4~6rpm。

11、优选地,所述工件向下伸入深度为g+40mm~g+50mm,其中,g代表工件陶瓷层待剥离区高度。

12、优选地,所述正反转交变频次为15min/次~20min/次。

13、优选地,所述剥离时间根据陶瓷层厚度最大区确定,具体为:剥离时间=涂层厚度(μm)×0.3(min/μm)。

14、优选地,采用压缩空气对剥离后的工件进行清理。

15、优选地,采用固定工装对工件非涂层区域防护,并将工件固定在剥离机上,所述工装包括第一固定盒、第二固定盒、螺栓和螺母,第一固定盒和第二固定盒分别设置在工件两端并包裹工件的非涂层区域,第二固定盒端头的设置有螺栓和螺母,并通过螺栓和螺母固定在剥离机上,且第一固定盒和第二固定盒的外侧还分别设置有若干螺母。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明所公开的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,防护工件非涂层区域,并将工件固定在剥离机上,确保非涂层区域不进行剥离,通过磨粒与陶瓷层间相互作用实现陶瓷的剥离,仅存在研磨产生的陶瓷粉末,且陶瓷粉末对环境无污染,安全环保,可以实现对金属底层的无损伤控制,彻底解决了干吹砂工艺无法解决的金属底层局部不完整问题、基体部位损伤造成的型面及壁厚超差问题、冲蚀作用造成涡轮叶片气膜孔孔径超差问题等;彻底解决了脉冲水射流存在的喉道遮蔽区无法有效去除陶瓷层问题;彻底解决了加压碱煮工艺存在的工艺复杂、环境污染及安全隐患问题。

18、进一步地,固定工件时,使工件的上下缘板呈水平方向摆放,使缘板部位受到的磨削力最小,减小去除量,设计理念与导向叶片eb-pvd陶瓷层涂覆时存在的遮蔽区厚度薄的现象实现完美匹配,较厚的区域去除量大,而较薄的区域去除量小,实现陶瓷层薄区和厚区的等比例剥离,工艺适配性较好。

技术特征:

1.一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,固定工件时,使工件的上下缘板呈水平方向摆放。

3.根据权利要求1所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,所述磨粒为直径3~4mmal2o3磨粒。

4.根据权利要求1所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,所述剥离机运行参数包括:主轴旋转速率、滚筒旋转速率、工件向下伸入深度、正反转交变频次和剥离时间。

5.根据权利要求4所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,所述主轴旋转速率为2~4rpm;所述滚筒旋转速率为4~6rpm。

6.根据权利要求4所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,所述工件向下伸入深度为g+40mm~g+50mm,其中,g代表工件陶瓷层待剥离区高度。

7.根据权利要求4所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,所述正反转交变频次为15min/次~20min/次。

8.根据权利要求4所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,所述剥离时间根据陶瓷层厚度最大区确定,具体为:剥离时间=涂层厚度×0.3。

9.根据权利要求1所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,采用压缩空气对剥离后的工件进行清理。

10.根据权利要求1所述的一种导向叶片无损金属层的eb-pvd陶瓷层剥离方法,其特征在于,采用固定工装对工件非涂层区域防护,并将工件固定在剥离机上,所述工装包括第一固定盒(1)、第二固定盒(2)、螺栓(3)和螺母(4),第一固定盒(1)和第二固定盒(2)分别设置在工件两端并包裹工件的非涂层区域,第二固定盒(2)端头的设置有螺栓(3)和螺母(4),并通过螺栓(3)和螺母(4)固定在剥离机上,且第一固定盒(1)和第二固定盒(2)的外侧还分别设置有若干螺母(4)。

技术总结

本发明公开了一种导向叶片无损金属层的EB‑PVD陶瓷层剥离方法,属于航空发动机及燃气轮机涡轮叶片热障涂层修理技术领域,首先防护工件非涂层区域,并将工件固定在剥离机上,确保非涂层区域不进行剥离,通过磨粒与陶瓷层间相互作用实现陶瓷的剥离,仅存在研磨产生的陶瓷粉末,且陶瓷粉末对环境无污染,安全环保,可以实现对金属底层的无损伤控制,彻底解决了干吹砂工艺无法解决的金属底层局部不完整问题、基体部位损伤造成的型面及壁厚超差问题、冲蚀作用造成涡轮叶片气膜孔孔径超差问题等;彻底解决了脉冲水射流存在的喉道遮蔽区无法有效去除陶瓷层问题;彻底解决了加压碱煮工艺存在的工艺复杂、环境污染及安全隐患问题。

技术研发人员:王玉锋,杨薇,杨岩,商亮,刘朋飞,赵海艳,付前刚,亢兴

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!