一种铁素体不锈钢的表面处理方法与流程

本发明涉及一种不锈钢的表面处理方法,尤其涉及一种铁素体不锈钢的表面处理方法。

背景技术:

1、铁素体不锈钢作为一种重要的结构材料,广泛应用于船舶、化工、石油等领域。然而,长时间暴露在恶劣环境中,铁素体不锈钢表面易受到腐蚀侵蚀,影响其使用寿命和性能。因此,提高铁素体不锈钢的耐蚀性至关重要。

2、目前,针对铁素体不锈钢的耐蚀性改善,仅采用单一的处理方法存在着一些限制,耐蚀性无法得到大幅度提升。

技术实现思路

1、发明目的:本发明提供了一种铁素体不锈钢表面处理的方法,采用酸洗、钝化和配位处理综合应用的表面处理方法,以提高铁素体不锈钢的耐蚀性能。

2、技术方案:本发明所述的铁素体不锈钢的表面处理方法,包括如下步骤:

3、(1)酸洗:将铁素体不锈钢放入含有硫酸和硝酸的酸洗液中进行酸洗;

4、(2)除油:将铁素体不锈钢放入水中进行除油处理;

5、(3)钝化:将铁素体不锈钢放入钝化液中,所述钝化液含有羟亚基有机酸,有机类胺盐和缓蚀剂;

6、(4)配位处理:将铁素体不锈钢放入配位处理液中,配位处理液为硝酸镍,硝酸钨与水的混合液。

7、优选地,步骤(1)所述酸洗的温度为70-80℃,时间为10-20分钟;酸洗液的组成为20-40wt%硫酸,2-8wt%硝酸和52-78wt%水。

8、优选地,步骤(2)所述除油的时间为1-2分钟。

9、优选地,步骤(3)所述羟亚基有机酸的浓度为5-20g/l,有机类胺盐的浓度为0.5-5g/l,缓蚀剂的浓度为0.1-1g/l

10、优选地,所述羟亚基有机酸为柠檬酸,有机类胺盐为三乙醇胺盐,缓蚀剂为磷酸盐。

11、优选地,步骤(3)所述钝化的温度为70-75℃,时间为10-15分钟。

12、优选地,步骤(4)所述配位处理的温度为70-80℃,时间为5-10分钟;所述硝酸镍的浓度为0.2-0.6mol/l,硝酸钨的浓度为0.01-0.05mol/l。

13、优选地,酸洗,钝化和配位处理后均对铁素体不锈钢进行中和洗,时间为1-2分钟。

14、有益效果:与现有技术相比,本发明具有如下显著优点:显著提高铁素体不锈钢的耐蚀性能,本发明采用酸洗加钝化加配位处理的综合表面处理方法,可将铁素体不锈钢应用于船舶、化工、石油等领域中,延长不锈钢产品的使用寿命,提高其性能。这种表面处理方法的创新性和有效性已得到实验证明,具有显著的经济效益和社会效益,具有广泛的应用前景。

技术特征:

1.一种铁素体不锈钢的表面处理方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(1)所述酸洗的温度为70-80℃,时间为10-20分钟。

3.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(1)所述酸洗液的组成为20-40wt%硫酸,2-8wt%硝酸和52-78wt%水。

4.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(2)所述除油的时间为1-2分钟。

5.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(3)所述羟亚基有机酸的浓度为5-20g/l,有机类胺盐的浓度为0.5-5g/l,缓蚀剂的浓度为0.1-1g/l。

6.根据权利要求5所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(3)所述羟亚基有机酸为柠檬酸,有机类胺盐为三乙醇胺盐,缓蚀剂为磷酸盐。

7.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(3)所述钝化的温度为70-75℃,时间为10-15分钟。

8.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(4)所述配位处理的温度为70-80℃,时间为5-10分钟。

9.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,步骤(4)所述硝酸镍的浓度为0.2-0.6mol/l,硝酸钨的浓度为0.01-0.05mol/l。

10.根据权利要求1所述的铁素体不锈钢的表面处理方法,其特征在于,酸洗,钝化和配位处理后均对铁素体不锈钢进行中和洗,时间为1-2分钟。

技术总结

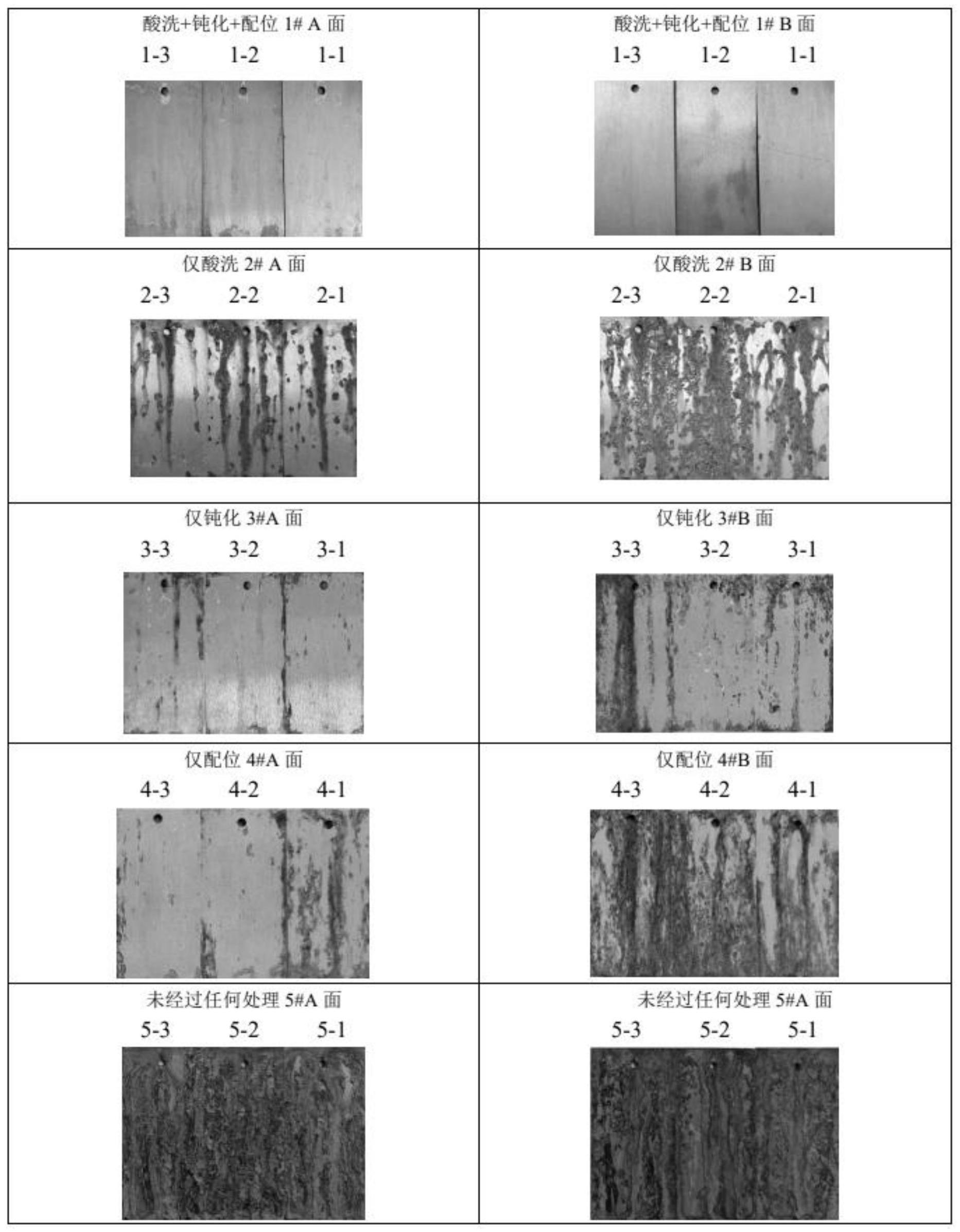

本发明公开了一种铁素体不锈钢的表面处理方法,通过酸洗、钝化和配位处理的综合应用,取得的效果明显优于仅酸洗处理、仅钝化处理、仅配位处理等技术。实验结果表明,这种综合表面处理方法能有效增强铁素体不锈钢的抗腐蚀能力,并具有潜力在多个领域中应用。

技术研发人员:王鹏欣,范益,蔡佳兴,杨文秀,徐志祥

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!