一种钢铁装包平衡的控制方法及装置与流程

本发明涉及炼钢,尤其涉及一种钢铁装包平衡的控制方法及装置。

背景技术:

1、铁钢平衡,一方面是炼钢需要消耗的铁水量与炼铁生产的铁水量之间的稳定性,另一方面是指铁水产生的热量(一般以温度表示)与炼钢需求的热量之间发平衡。

2、铁水温度,是炼钢系统关键质量指标,是代表铁水能量的核心指标。铁水温度高,炼钢过程可以减少大量的能量消耗,铁水温度低,在炼钢系统需要进行补热,才能冶炼合格的钢水。铁水装包过程温度损失,是指高炉装包过程中,在主线与副线之间转换装铁水过程导致铁水温度损失梯度。

3、在现有技术中,高炉各炉次出铁量差异较大,而铁水包装填量基本固定,导致每炉次出铁结束时,副线铁水包内的铁水量不满足炼钢需求,需要等待下一炉次铁水补装,进而致使钢铁装包不平衡,铁水热量损失较大。

技术实现思路

1、本发明提供了一种钢铁装包平衡的控制方法及装置,以减少铁水热量损伤,实现钢铁装包平衡。

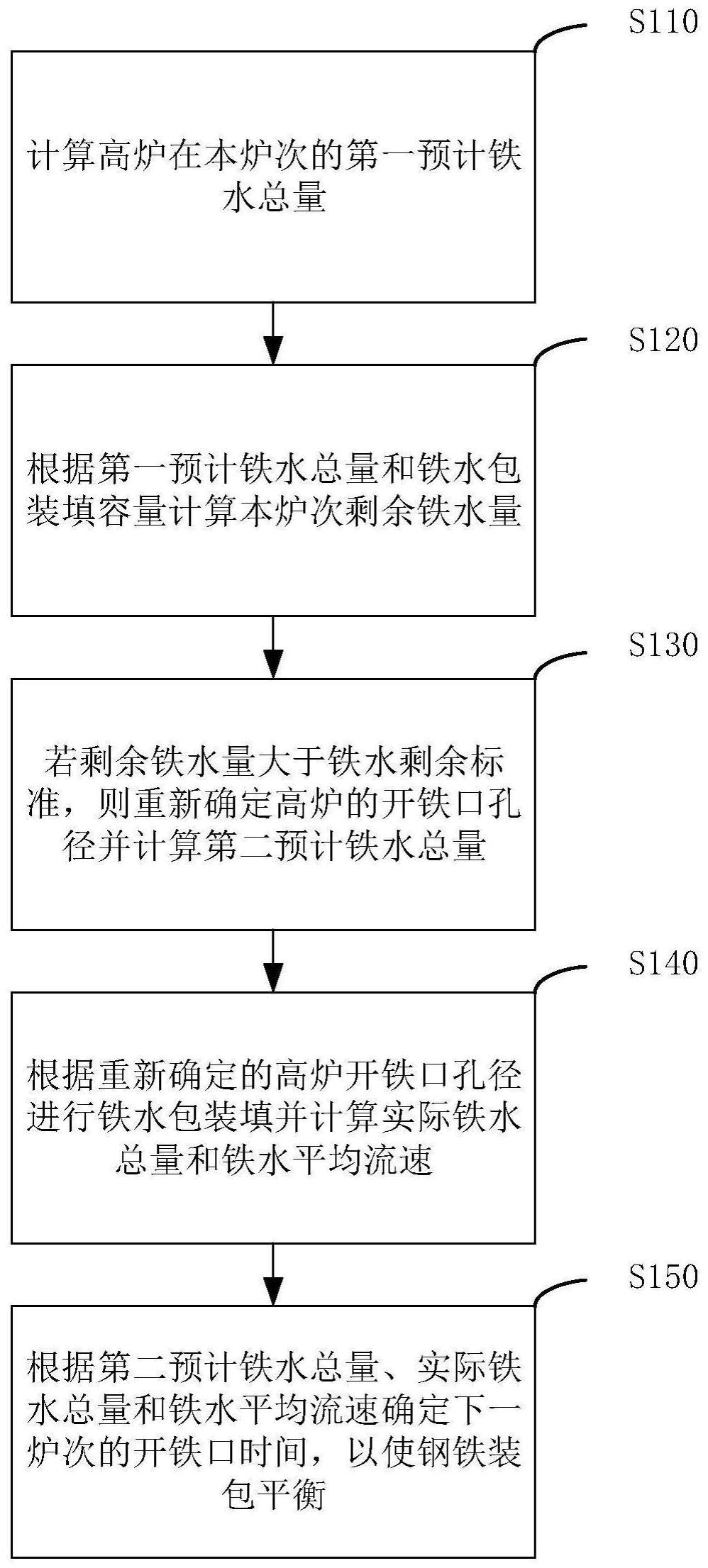

2、根据本发明的一方面,提供了一种钢铁装包平衡的控制方法,该方法包括:

3、计算高炉在本炉次的第一预计铁水总量;

4、根据所述第一预计铁水总量和铁水包装填容量计算本炉次剩余铁水量;

5、若所述剩余铁水量大于铁水剩余标准,则重新确定所述高炉的开铁口孔径并计算第二预计铁水总量;

6、根据重新确定的高炉开铁口孔径进行铁水包装填并计算实际铁水总量和铁水平均流速;

7、根据所述第二预计铁水总量、所述实际铁水总量和所述铁水平均流速确定下一炉次的开铁口时间,以使钢铁装包平衡。

8、可选地,所述计算高炉本炉次第一预计铁水总量的步骤包括:

9、获取第一出铁时间、高炉内残留铁水量和铁水生成速率;

10、根据所述第一出铁时间、所述高炉内残留铁水量、所述铁水生成速率和铁水总量计算公式计算所述第一预计铁水总量。

11、可选地,所述铁水总量计算公式为:

12、m=δm+mt×t;

13、其中,m为铁水总量;δm为所述高炉内残留铁水量;mt为所述铁水生成速率;t为出铁时间。

14、可选地,重新确定所述高炉的开铁口孔径并计算第二预计铁水总量的步骤包括:

15、改变所述高炉开铁口孔径;

16、获取与所述高炉开铁口孔径对应的第一铁水流速;

17、根据所述第一铁水流速和出铁时间计算公式计算第二出铁时间;

18、根据所述第二出铁时间计算当前孔径下高炉铁水总量;

19、判断当前所述高炉铁水总量下的剩余铁水量是否大于铁水剩余标准;

20、若是,则再次改变所述高炉开铁口孔径;

21、若否,则将所述当前孔径下高炉铁水总量作为所述第二预计铁水总量。可选地,所述出铁时间计算公式为:

22、t=(δm+mt×t)/v;

23、其中,t为出铁时间;δm为所述高炉内残留铁水量;mt为所述铁水生成速率;v为铁水流速。

24、可选地,根据重新确定的高炉开铁口孔径进行铁水包装填的步骤包括:

25、根据所述第一出铁时间和所述第一预计铁水总量计算预判流速;

26、对所述铁水包进行填装并计时;其中,所述铁水包容填装量包括:下限容量、标准容量和上限容量;

27、根据所述下限容量和下限容量填装时间计算当前铁水包流速;

28、根据所述当前铁水包流速和所述预判流速确定当前铁水包装填容量。

29、可选地,根据所述铁水包流速和所述预判流速确定铁水包装填容量的步骤包括:

30、判断所述当前铁水包流速是否大于所述预判流速;

31、若是,则装填第n铁水包;其中,n≥2;

32、若否,则继续装填当前铁水包至上限容量。

33、可选地,计算实际铁水总量和铁水平均流速的步骤包括:

34、根据第一铁水包到第n-1铁水包的铁水流速计算铁水平均流速;

35、判断所述铁水平均流速是否大于所述预判流速;

36、若是,则第n铁水包装填值下限容量;

37、若否,则第n铁水包装填至上限容量;

38、根据各个铁水包的装填容量计算实际铁水总量。

39、可选地,根据所述第二预计铁水总量、所述实际铁水总量和所述铁水平均流速确定下一炉次的开铁口时间的步骤包括:

40、计算所述第二预计铁水总量和所述实际铁水总量的铁水差值;

41、根据所述铁水平均流速和所述铁水差值计算铁水差值排出时间;

42、根据所述铁水差值排出时间确定下一炉次的开铁口时间。

43、根据本发明的另一方面,提供了一种钢铁装包平衡的控制装置,该装置包括:

44、计算模块,所述计算模块用于计算高炉在本炉次的第一预计铁水总量;根据所述第一预计铁水总量和铁水包装填容量计算本炉次剩余铁水量;以及,计算实际铁水总量和铁水平均流速;

45、判断模块,所述判断模块用于判断所述剩余铁水量是否大于铁水剩余标准;

46、时间确定模块,所述时间确定模块用于根据所述第二预计铁水总量、所述实际铁水总量和所述铁水平均流速确定下一炉次的开铁口时间。

47、本发明实施例对高炉生产时产出的铁水总量进行预估并作为第一铁水总量,并根据铁水包装填容量和第一铁水总量计算本炉次的剩余铁水量,在本炉次的剩余铁水量大于铁水剩余标准时改变高炉的开铁口孔径并重新预估本炉次高炉生产时产出的铁水总量并作为第二铁水总量。需要说明的是,在第二铁水总量下的剩余铁水量小于铁水剩余标准。在改变后的高炉开铁口孔径下对铁水包进行填装,并计算实际铁水总量和铁水平均流速。通过第二预计铁水总量、实际铁水总量和铁水平均流速确定下一炉次的开铁口时间,使钢铁装包平衡。本发明实施例通过对高炉生产铁水总量的预估,以及本炉次铁水剩余量的计算,有利于减少下一炉次中的剩余铁水量,进而降低出现铁水包在本炉次无法装满的概率,从而减少铁水热量损伤,实现钢铁装包平衡。

48、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

技术特征:

1.一种钢铁装包平衡的控制方法,其特征在于,包括:

2.根据权利要求1所述的钢铁装包平衡的控制方法,其特征在于,所述计算高炉本炉次第一预计铁水总量的步骤包括:

3.根据权利要求2所述的钢铁装包平衡的控制方法,其特征在于,所述铁水总量计算公式为:

4.根据权利要求1所述的钢铁装包平衡的控制方法,其特征在于,重新确定所述高炉的开铁口孔径并计算第二预计铁水总量的步骤包括:

5.根据权利要求4所述的钢铁装包平衡的控制方法,其特征在于,所述出铁时间计算公式为:

6.根据权利要求1所述的钢铁装包平衡的控制方法,其特征在于,根据重新确定的高炉开铁口孔径进行铁水包装填的步骤包括:

7.根据权利要求6所述的钢铁装包平衡的控制方法,其特征在于,根据所述铁水包流速和所述预判流速确定铁水包装填容量的步骤包括:

8.根据权利要求6所述的钢铁装包平衡的控制方法,其特征在于,计算实际铁水总量和铁水平均流速的步骤包括:

9.根据权利要求1所述的钢铁装包平衡的控制方法,其特征在于,根据所述第二预计铁水总量、所述实际铁水总量和所述铁水平均流速确定下一炉次的开铁口时间的步骤包括:

10.一种钢铁装包平衡的控制装置,其特征在于,包括:

技术总结

本发明公开了一种钢铁装包平衡的控制方法及装置。该方法包括:计算高炉在本炉次的第一预计铁水总量;根据第一预计铁水总量和铁水包装填容量计算本炉次剩余铁水量;若剩余铁水量大于铁水剩余标准,则重新确定高炉的开铁口孔径并计算第二预计铁水总量;根据重新确定的高炉开铁口孔径进行铁水包装填并计算实际铁水总量和铁水平均流速;根据第二预计铁水总量、实际铁水总量和铁水平均流速确定下一炉次的开铁口时间,以使钢铁装包平衡。本发明实施例通过对高炉生产铁水总量的预估,以及本炉次铁水剩余量的计算,有利于减少下一炉次中的剩余铁水量,进而降低出现铁水包在本炉次无法装满的概率,从而减少铁水热量损伤,实现钢铁装包平衡。

技术研发人员:陈生利,余骏,柏德春,颜伟,彭厅,张志坚,候赞兵,何新,韦兵,何文辉,朱冠奇,李小强,陈运东,李兰林,骆昊,蒙万贵,黄卓东,邓亮飞

受保护的技术使用者:广东中南钢铁股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!