一种基于粘结剂喷射成形技术制备金属钨复杂零件的方法

本发明属于先进难熔金属材料制备领域,特别提供了一种基于粘结剂喷射成形技术制备金属钨复杂零件的方法。

背景技术:

1、钨因其高熔点、高硬度、低蒸气压、热膨胀系数小、抗辐射等优点广泛应用于航空航天、国防军工、核电、能源等行业。传统制造钨产品的方法通常采用粉末冶金法,通过压制-烧结-变形处理等工艺实现其制备。但由于钨硬度高、脆性大等特点造成机加工困难,限制了一些复杂形状构件的制备,且制造成本高。随着增材制造技术的发展,部分研究学者尝试采用激光选区熔化技术制备钨产品,但该技术在高温熔化凝固过程中易开裂,组织性能存在各向异性,且该工艺采用球形粉末,制造成本较高。为了克服以上问题,本发明采用间接3d打印技术制备钨复杂构件,具有成形速度快、生产成本低、组织性能均匀、致密度高等优势。现有技术中有采用混炼造粒结合激光低温烧结获得坯体,再进行脱脂烧结的方法,该技术采用激光点扫描成形,成形效率较低,且对打印参数的控制较严格,打印坯体的强度有限。本发明采用喷雾造粒的方法可获得球形度更高,粉末粒径分布更均匀;在成形方式上,采用的粘结剂喷射成形技术是以面扫描形式喷射粘结剂成形,打印效率高,常温下打印成形,无热应力,特别采用水性粘结剂与造粒粉中的粘结剂进一步反应,获得生坯的强度较高,可成形生坯尺寸200*200*100mm。

2、粘结剂喷射成形技术是采用铺粉、粘结层层累积制备三维实体,对粉末要求较高,既要有一定的流动性满足铺粉条件,又要求粉末细小易于烧结致密,因此通常采用5-25μm的金属粉末作为打印原料。但金属钨由于熔点高达3400℃,采用普通的微米级粉末至少需要2500℃的烧结温度且难以烧结致密,成为粘结剂喷射成形制备难熔金属钨制品的难点;而纳米粉末存在堆积密度低,流动性差,易团聚等特点,直接用于粘结剂喷射成形效果较差。

技术实现思路

1、本实施例公开了一种基于粘结剂喷射成形技术制备金属钨复杂零件的方法,以解决上述技术问题以及现有技术中的其他技术问题。

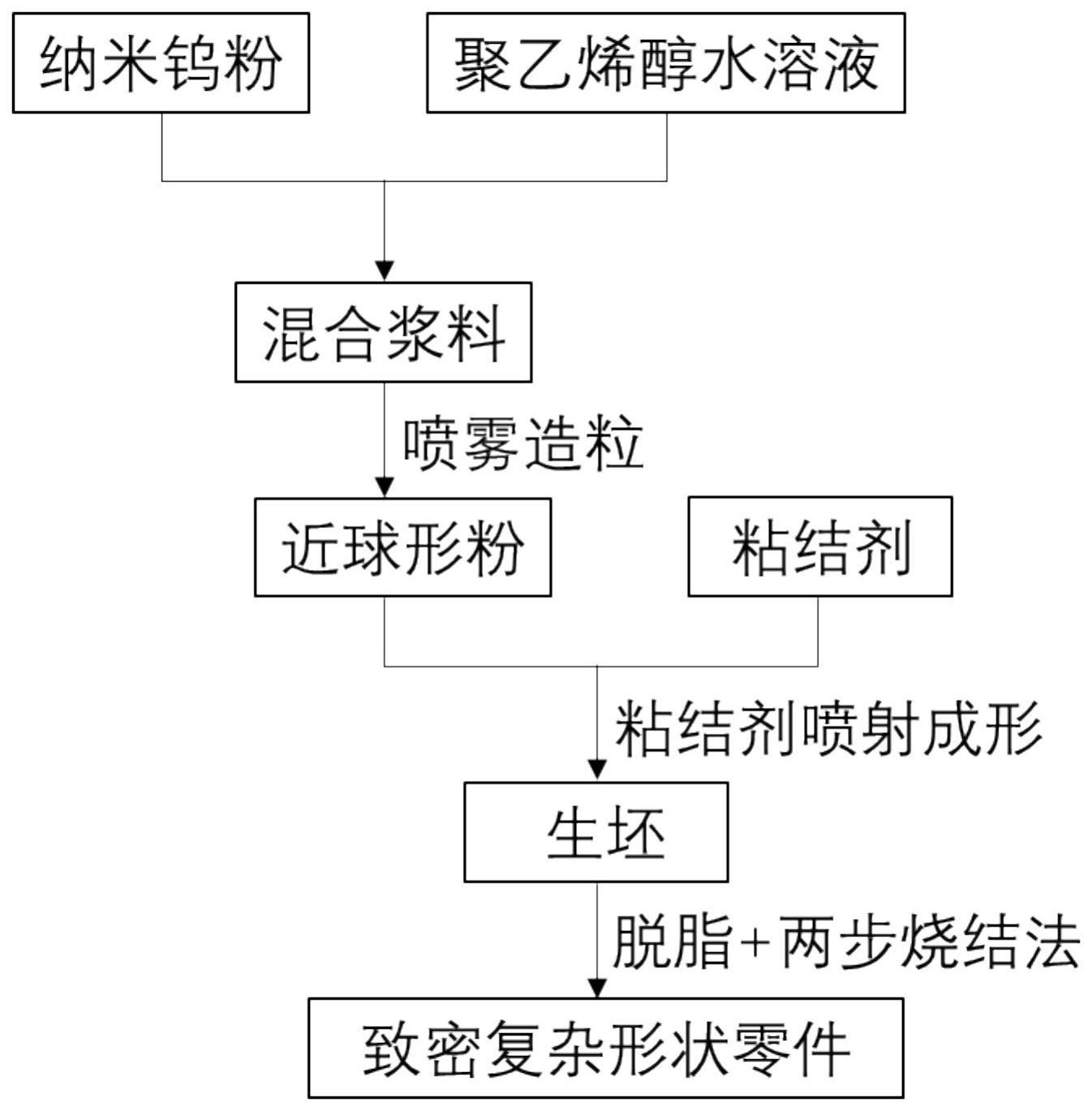

2、为了解决上述技术问题,本发明的技术方案是:一种基于粘结剂喷射成形技术制备金属钨复杂零件的方法,该述方法的具体步骤如下:

3、s1)采用喷雾造粒技术将纳米钨粉制备成近球形的微米级粉末;

4、s2)采用粘结剂喷射成形技术将s1)制备得到微米级粉末制成具有复杂形状的生坯;

5、s3)对s2)得到生坯进行脱脂和分段烧结处理,即得到具有复杂形状的金属钨复杂零件。

6、进一步,所述s1)具体步骤为:

7、s1.1)选取一定粒径的纳米钨粉加入到配置的聚乙烯醇水溶液中,得到浆料;

8、s1.2)将s1.1)的浆料置于喷雾干燥机内进行喷雾造粒,得到近球形的微米级粉末。

9、进一步,所述s1.1)中的纳米钨粉的粒径为50-400nm;钨粉占浆料质量的60-80%;

10、s1.2)中喷雾造粒的工艺参数为:进口温度设为250-300℃之间,出口温度设为120-140℃,雾化器转速设为15000-24000r/min,得到球形率大于90%的球形粉。

11、进一步,所述s2)具体步骤为:

12、s2.1)配置水性粘结剂,同时按照需要设定打印参数;

13、s2.2)将微米级粉末与水性粘结剂分别加入喷射成形设备中,按照设定的打印参数,铺粉辊进行铺粉,粘结剂按照模型的切片图案进行喷射粘结,紫外灯对粉床加热固化,层层累积得到具有复杂形状的生坯。

14、进一步,所述s2.1)中的打印参数为:铺粉层厚50-200μm,铺粉速度10-150mm/s,打印速度100-400mm/s,粘结剂饱和度50-80%,该打印工艺制备的生坯成形精度可控制在0.15mm以内,生坯弯曲强度不低于5mpa。

15、铺粉过程中采用小于150mm/s的铺粉速度使粉末压实,同时设置铺粉层厚小于200μm,保证铺粉的致密性,打印的生坯相对密度大于30%。

16、进一步,所述s3)的具体步骤为:

17、s3.1)脱脂阶段:以一定的升温速率缓慢升温至一定的温度,并保温,完成热脱脂;

18、s3.2)烧结阶段:采用两步烧结法,第一阶段缓慢升温至t1,进行高温短时间保温;第二阶段由t1快速降温至t2,在t2温度下进行低温长时间保温,第一阶段的烧结温度t1高于第二阶段的烧结温度t2,保温时间低于第二阶段。

19、进一步,所述s3.1)中升温速率为1-3℃在加热过程中分别在300℃、600℃进行保温1h-2h;

20、s3.2)中的第一阶段以4-6℃/min的升温速率加热至温度t1,t1为1500-1800℃,保温1-2h;第二阶段以10-20℃/min的降温速率降至温度t2,t2为1200-1400℃,保温10-40h,烧结气氛为氢气保护,最终得到烧结致密度90%以上,晶粒尺寸小于1μm的均匀组织,烧结制品尺寸收缩均匀,收缩率偏差在3%以内。

21、进一步,所述水性粘结剂中pvp的含量为5-15%,有机助溶剂异丙醇2-5%,表面活性剂乙二醇醚0.5-5%,剩余为去离子水,制备粘结剂的粘度在4-15cps,常温下表面张力25-40mn/m。

22、进一步,所述聚乙烯醇水溶液中的各个组分的质量百分比为:聚乙烯醇的质量分数为5-15%,硬脂酸的质量分数为1-5%,其余为去离子水。

23、一种钨复杂零件,所述钨复杂零件采用上述方法制备得到,且钨复杂零件的形状包括但不限于矩形、弧形、厚度大于1mm的壳体或网格异形结构;所制备零件的尺寸精度能够控制0.2mm以内,表面光滑,粗糙度ra<4μm。

24、本发明的有益效果:由于采用上述技术方案,本发明的制备方法采用喷雾造粒的方法将纳米粉制备成微米级粉末,同时具有纳米粉较高的烧结活性和微米级粉末良好的流动性,既保证了铺粉打印效果,同时能在低温烧结条件下获得高致密产品。

25、制备水性粘结剂,与造粒粉中的pva反应进一步增加了粘结强度,且该粘结剂绿色环保。

26、采用两步烧结法,获得了高致密、组织均匀、晶粒细小的烧结制品,烧结致密度可达到90%以上,晶粒尺寸小于1μm。

27、本发明还是一种近净成形技术,可实现复杂零件的直接制造,解决了钨硬度高、脆性大,机加工困难等问题,突破了传统工艺对复杂零件结构的限制

技术特征:

1.一种基于粘结剂喷射成形技术制备金属钨复杂零件的方法,其特征在于,所述方法的具体步骤如下:

2.根据权利要求1所述的方法,其特征在于,所述s1)具体步骤为:

3.根据权利要求1所述的方法,其特征在于,所述s1.1)中的纳米钨粉的粒径为50-400nm;钨粉占浆料质量的60-80%;

4.根据权利要求1所述的方法,其特征在于,所述s2)具体步骤为:

5.根据权利要求4所述的方法,其特征在于,所述s2.1)中的打印参数为:铺粉层厚50-200μm,铺粉速度10-150mm/s,打印速度100-400mm/s,粘结剂饱和度50-80%。

6.根据权利要求1所述的方法,其特征在于,所述s3)的具体步骤为:

7.根据权利要求6所述的方法,其特征在于,所述s3.1)中升温速率为1-3℃,在加热过程中分别在300℃和600℃下进行保温1h-2h;

8.根据权利要求3所述的方法,其特征在于,所述水性粘结剂中pvp的含量为5-15%,有机助溶剂异丙醇2-5%,表面活性剂乙二醇醚0.5-5%,剩余为去离子水,所制备粘结剂的粘度在4-15cps,常温下表面张力25-40mn/m。

9.根据权利要求2所述的方法,其特征在于,所述聚乙烯醇水溶液中的各个组分的质量百分比为:聚乙烯醇的质量分数为5-15%,硬脂酸的质量分数为1-5%,其余为去离子水。

10.一种钨复杂零件,其特征在于,所述钨复杂零件采用如权利要求1-9任意一项所述方法制备得到,且钨复杂零件的形状包括矩形、弧形、厚度大于1mm的壳体和网格异形结构;所制备零件的尺寸精度控制0.2mm以内,表面光滑,粗糙度ra<4μm。

技术总结

本发明属于先进金属材料制备研究领域,涉及一种基于粘结剂喷射成形技术制备金属钨复杂零件的方法,该方法的具体步骤为:先采用喷雾造粒技术将纳米钨粉制备成近球形的微米级粉末;再采用粘结剂喷射成形技术将制备得到的微米级粉末通过水性粘结剂粘结制成具有复杂形状的生坯;对得到生坯进行脱脂和分段烧结处理,即得到具有复杂形状的金属钨复杂零件。结合喷雾造粒、粘结剂喷射成形、两步烧结法等技术制备难熔金属钨复杂零件,为难熔金属的近终形制造提供了思路,突破了传统制造的限制,适用于小批量复杂形状钨产品的制备。

技术研发人员:刘俊明,章林,李星宇,张鹏,曲选辉,张文洁,梅恩,胡博耀

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!