一种高硬度耐磨DLC涂层及制备方法与流程

本发明属于表面工艺,尤其涉及一种高硬度耐磨dlc涂层及制备方法。

背景技术:

1、目前,表面处理技术在迅速发展。其中类金刚石涂层因具有高硬度、高耐磨性和低摩擦系数等优点受到了广泛关注。然而,类金刚石涂层的内应力较大,不仅削弱了与钢质基体的结合力,也限制了涂层的厚度,而且类金刚石涂层与钢材基体之间的硬度差距较大,极易造成脆性剥落。

2、因此,亟需一种类金刚石涂层的制备方法,既能使涂层拥有高硬度与优异的耐磨性能,又能释放类金刚石涂层的内部应力,缓解涂层与钢质基体之间的硬度差距,降低涂层脱落的概率,使其更好地应用于冲击磨损零件表面。

技术实现思路

1、为解决上述技术问题,本发明提出一种高硬度耐磨dlc涂层及制备方法。与现有技术相比,本发明通过在沉积含氢dlc层时引入h2来获得高硬度耐磨dlc涂层。不仅可以实现dlc涂层硬度的梯度增长,缓冲涂层的内部应力,提高涂层和基体的结合力,而且获得的涂层具有很高的硬度与良好的耐磨性能。

2、本发明第一方面公开了一种高硬度耐磨dlc涂层的制备方法。本发明首先在钢质基体表面沉积一层cr过渡层,在界面处,cr与钢质基体之间元素相互扩散,形成一层合金层,从而提高钢质基体与涂层之间的结合力。接着沉积一层cr/wc过渡层,其中cr与wc含量呈现梯度变化,cr含量逐渐降至零,wc含量逐渐升至100%,该梯度过渡层可以实现硬度梯度增长,缓冲膜层应力。随后沉积一层掺w-dlc膜,掺入的钨元素易与碳键形成扩散率较低并且热稳定性较高的wc或w2c微晶相,该微晶相均匀分布在非晶碳基中,从而在涂层中形成微晶/非晶的复合结构,可以有效释放涂层的内部应力。同时,wc或w2c微晶相的形成会减少非晶碳基网络中碳原子的配位数。碳原子配位数量的减少以及碳原子密度的降低使得非晶碳基网络中sp2杂化键含量增加,从而有利于涂层应力的释放,提高涂层结合力。最后沉积含氢dlc层时,在工作气体中引入了一定比例的h2,h2的引入提高了碳-碳sp3杂化键比例,从而提高了涂层的硬度,由于过多的氢离子轰击,导致c-h键断裂,h离子与分解出的h形成h2,或形成更多的自由态h,导致膜内悬挂键增多,应力得到了降低,最终涂层结合力因此提高。

3、所述dlc涂层包括含氢dlc层;所述制备方法包括:

4、步骤s1,在钢质基体表面沉积cr过渡层;

5、步骤s2,在所述cr过渡层上继续沉积金属cr含量逐渐降低而wc含量逐渐升高,呈梯度变化的cr/wc过渡层;

6、步骤s3,在所述cr/wc过渡层上继续沉积掺w-dlc过渡层;

7、步骤s4,在所述掺w-dlc过渡层上继续沉积含氢dlc层。

8、根据本发明第一方面的制备方法,在所述步骤s1中,在钢质基体表面沉积cr过渡层的具体过程如下:

9、步骤s11,将所述钢质基体放入高能离子源辅助pecvd设备中,抽真空至5×10-5mbar以下,并将炉温升至100-200℃;

10、步骤s12,采用ar离子蚀刻所述钢质基体表面20-60min;

11、步骤s13,通入氩气至气压为0.2-0.7pa,设定cr靶和wc靶功率为10kw,清洗靶材表面10min后关闭cr靶和wc靶;

12、步骤s14,持续通入氩气并保持气压为0.2-0.7pa,开启cr靶,设定cr靶功率为8-12kw,偏压设置为0v,cr靶背面闭合场电磁线圈电流设置为3-7a,沉积时间为20-40min,得到cr过渡层。

13、根据本发明第一方面的制备方法,所述cr过渡层的厚度为0.1-0.5μm。

14、根据本发明第一方面的制备方法,在所述步骤s2中,在所述cr过渡层上继续沉积cr/wc过渡层的具体过程如下:

15、将cr靶功率逐步从8-12kw降至1kw,同时开启wc靶由1kw逐步升至8-12kw,偏压设置为0v,cr靶和wc靶靶材背面闭合场电磁线圈电流设置为3-7a,爬坡时间为60min,得到梯度变化的cr/wc过渡层。

16、根据本发明第一方面的制备方法,所述梯度变化的cr/wc过渡层的厚度为0.1-0.5μm。

17、根据本发明第一方面的制备方法,在所述步骤s3中,在所述cr/wc过渡层上继续沉积掺w-dlc过渡层的具体过程如下:

18、关闭cr靶,只开启wc靶,保持氩气通入,再通入150-250sccm的c2h2气体,wc靶功率保持8-12kw,偏压设置为40-60v,靶材背面闭合场电磁线圈电流设置为3-7a,沉积时间为40-80min,得到掺w-dlc过渡层。

19、根据本发明第一方面的制备方法,所述掺w-dlc过渡层的厚度为0.2-2μm。

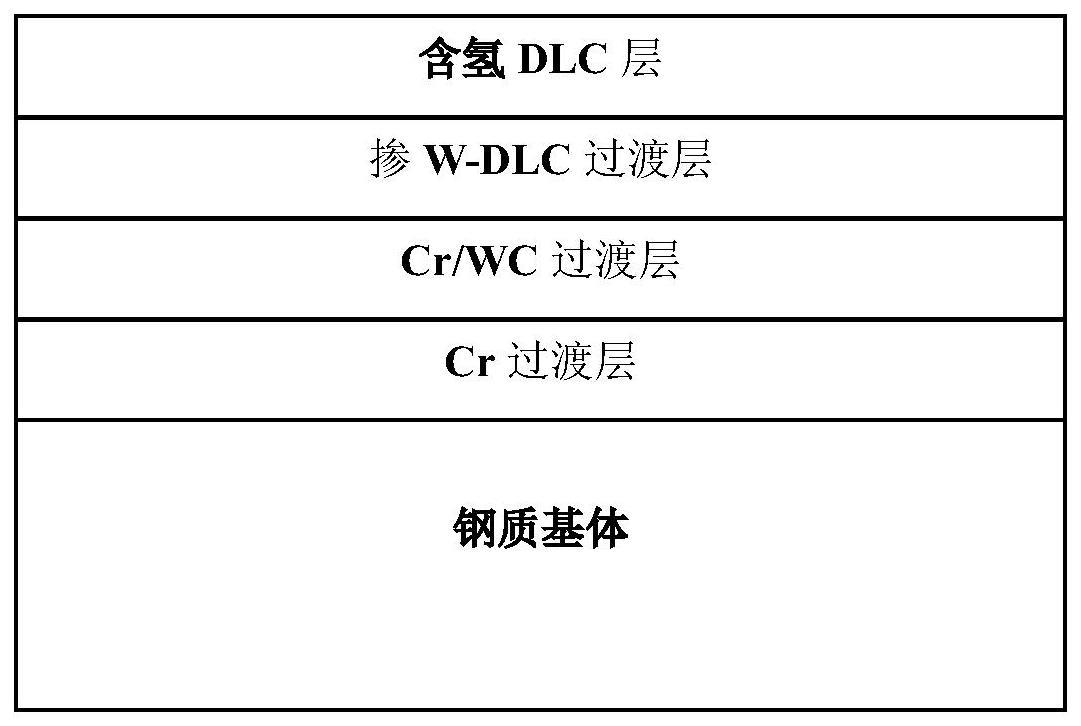

20、根据本发明第一方面的制备方法,在所述步骤s4中,在所述掺w-dlc过渡层上继续沉积含氢dlc层的具体过程如下:

21、步骤s41,关闭wc靶和氩气,通入150-300sccm的c2h2气体和50-150sccm的h2气体至气压为0.5-1pa;

22、步骤s42,开启偏压电源,调整所述偏压电源为单极脉冲模式,脉冲频率为60khz,占空比为0.75,输出电压为500-700v,靶材背面闭合场电磁线圈电流设置为0a,沉积时间为100-150min,得到含氢dlc层。

23、根据本发明第一方面的制备方法,所述含氢dlc层的厚度为1.5-2.5μm。

24、根据本发明第一方面的制备方法,所述钢质基体为25cr2ni4wa。

25、本发明第二方面公开了一种采用前述所述高硬度耐磨dlc涂层的制备方法制备而成的高硬度耐磨dlc涂层,所述高硬度耐磨dlc涂层由下至上依次包括钢质基体、cr过渡层、cr/wc过渡层、掺w-dlc过渡层和含氢dlc层。

26、综上,本发明提出的方案具备如下技术效果:

27、①本发明中沉积的cr/wc过渡层浓度呈现梯度变化,可以实现dlc涂层硬度梯度增长,缓冲膜层应力。

28、②本发明采用了多层结构和掺杂相结合的方法,有效释放了dlc涂层的内部应力,从而提高了dlc涂层和钢质基体的结合力,并且实现了硬度的梯度增长,降低了涂层脆性脱落的概率。

29、③本发明在沉积含氢dlc层时,在工作气体中引入了一定比例的h2,提高了碳-碳sp3杂化键的比例,从而提高了涂层的硬度,由于过多的氢离子轰击,导致含氢dlc层内悬挂键增多,应力得到了降低,最终提高了dlc涂层的结合力。

30、④本发明所制备的dlc涂层极大地改善了钢质基体的表面硬度和耐磨性能,并且本发明提出的dlc涂层制备成本较低,适合工业化生产。

技术特征:

1.一种高硬度耐磨dlc涂层的制备方法,其特征在于,所述dlc涂层包括含氢dlc层;所述制备方法包括:

2.根据权利要求1所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,在所述步骤s1中,在钢质基体表面沉积cr过渡层的具体过程如下:

3.根据权利要求2所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,所述cr过渡层的厚度为0.1-0.5μm。

4.根据权利要求1所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,在所述步骤s2中,在所述cr过渡层上继续沉积cr/wc过渡层的具体过程如下:

5.根据权利要求4所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,所述梯度变化的cr/wc过渡层的厚度为0.1-0.5μm。

6.根据权利要求1所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,在所述步骤s3中,在所述cr/wc过渡层上继续沉积掺w-dlc过渡层的具体过程如下:

7.根据权利要求6所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,所述掺w-dlc过渡层的厚度为0.2-2μm。

8.根据权利要求1所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,在所述步骤s4中,在所述掺w-dlc过渡层上继续沉积含氢dlc层的具体过程如下:

9.根据权利要求8所述的一种高硬度耐磨dlc涂层的制备方法,其特征在于,所述含氢dlc层的厚度为1.5-2.5μm。

10.一种采用权利要求1-9任一项所述高硬度耐磨dlc涂层的制备方法制备而成的高硬度耐磨dlc涂层,其特征在于,所述高硬度耐磨dlc涂层由下至上依次包括钢质基体、cr过渡层、cr/wc过渡层、掺w-dlc过渡层和含氢dlc层。

技术总结

本发明提出一种高硬度耐磨DLC涂层及制备方法,涉及表面工艺技术领域。所述DLC涂层包括含氢DLC层;所述制备方法包括:步骤S1,在钢质基体表面沉积Cr过渡层;步骤S2,在所述Cr过渡层上继续沉积金属Cr含量逐渐降低而WC含量逐渐升高,呈梯度变化的Cr/WC过渡层;步骤S3,在所述Cr/WC过渡层上继续沉积掺W‑DLC过渡层;步骤S4,在所述掺W‑DLC过渡层上继续沉积含氢DLC层。本发明不仅可以实现DLC涂层硬度的梯度增长,缓冲涂层的内部应力,提高涂层和基体的结合力,而且获得的涂层具有很高的硬度与良好的耐磨性能。

技术研发人员:乔自平,魏俊俊,曲永杰,黄珂,李君安,顾德华,贺亮,薛钧,秦鹏

受保护的技术使用者:中国兵器装备集团兵器装备研究所

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!