一种孪生工艺腔室的磁控溅射系统的制作方法

本发明属于真空镀膜设备,具体涉及一种磁控溅射镀膜设备,尤其是一种孪生工艺腔室的磁控溅射系统。

背景技术:

1、磁控溅射是物理气相沉积的一种,可被用于制备金属、半导体、绝缘体等多种材料,同时设备简单、易于控制、镀膜面积大和附着力强等优点。现有磁控溅射设备已实现了高速、低温、低损伤的镀膜能力,并有效地提高气体的离化率,在靶阴极表面引入磁场,利用磁场对带电粒子的约束来提高等离子体密度以增加溅射率。现市场上制备磁控溅射的设备技术也多种多样,实现单片或者多片的研发或生产型设备优缺点也参差不齐。比如单片/多片的设备装载和卸载工件,每次更换工件都需要使工艺腔室从工艺真空到大气下(放气),从大气下到工艺真空(抽气),反复的使工艺腔室到大气下,到工艺真空的状态,过程时间相对较浪费。常用真空配置使用冷泵,因冷泵稳定性好,抽速较快,但对一些特殊有残留工艺颗粒工艺,会频繁增加冷泵的维护,造成效率的损失。多片生产的磁控溅射设备所镀工件越多,设计的腔室就越大,单开门的方式将增大过程的对设备维护难度。

技术实现思路

1、针对目前现有技术中存在的问题,本发明提供了一种孪生工艺腔室的磁控溅射系统,可以使工艺腔室在工艺时不间断地维持工艺真空,便于维护工艺腔室的结构,并且重新设计了真空系统的配置,更适用于有残余颗粒的特殊工艺,减少过程维护,提升生产效率。

2、本发明完整的技术方案包括:

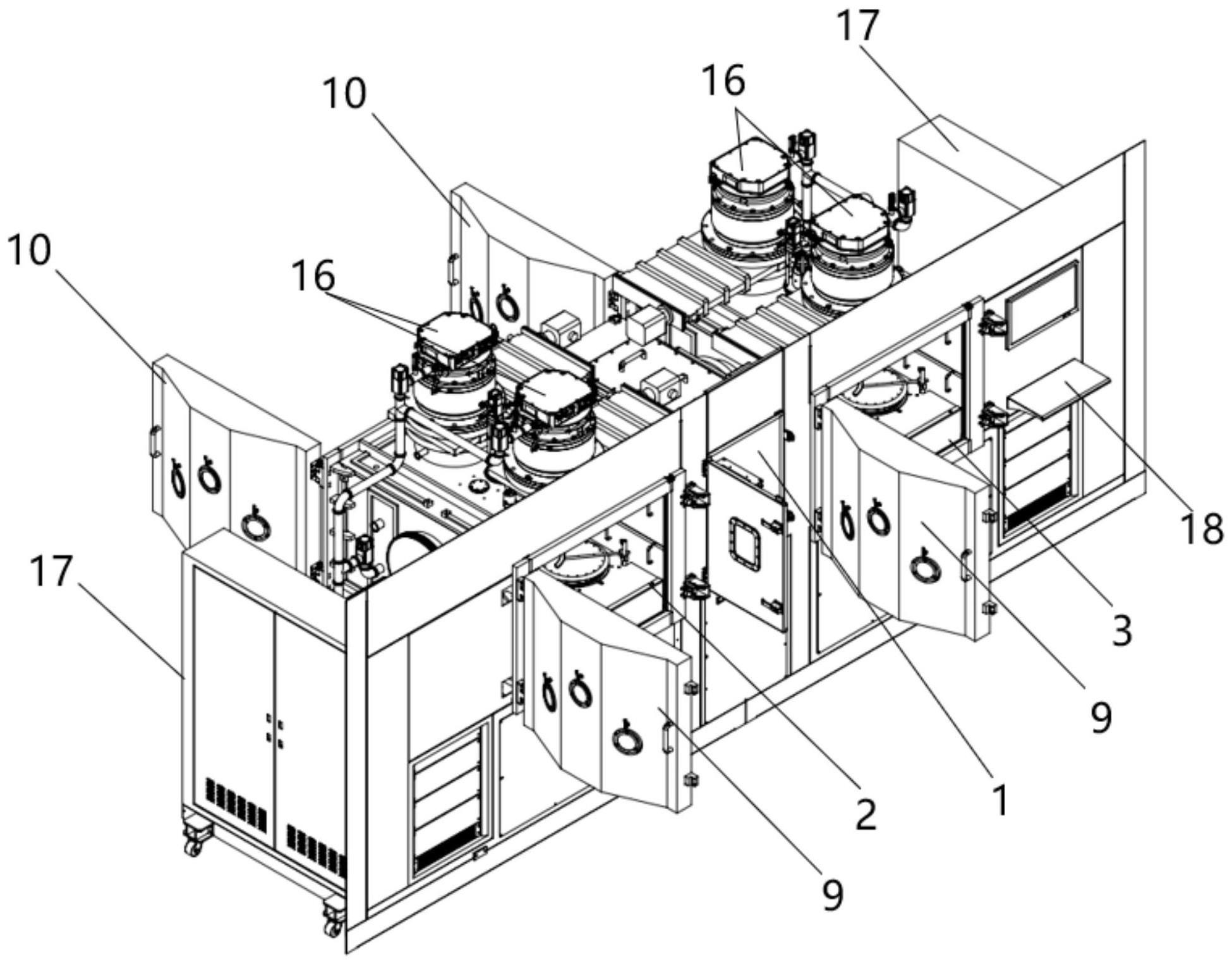

3、一种孪生工艺腔室的磁控溅射系统,包括多片进样室、第一孪生工艺腔室和第二孪生工艺腔室,所述第一孪生工艺腔室和第二孪生工艺腔室结构相同,多片进样室和第一孪生工艺腔室之间通过第一高真空隔离阀连接,多片进样室和第二孪生工艺腔室之间通过第二高真空隔离阀连接;

4、多片进样室、第一孪生工艺腔室和第二孪生工艺腔室均采用前后开门的方式,包括位于前方的前开门和位于后方的后开门;多片进样室内设有多片工件装置和传送机械手;

5、第一孪生工艺腔室和第二孪生工艺腔室内部均设有靶枪系统和工件盘系统。

6、进一步的,所述多片进样室具有独立的真空系统。

7、进一步的,所述传送机械手可升降,并可实现360度旋转。

8、进一步的,所述第一孪生工艺腔室和第二孪生工艺腔室内均安装有靶枪系统和工件盘系统,所述工件盘系统均包括旋转主轴、多个行星轴和工件盘,所述旋转主轴和行星轴提供两轴旋转,主轴带动多个行星轴转动,每个行星轴带动一个工件盘转动,两轴转速可分别设置,各个行星轴的转速一致。

9、进一步的,所述第一孪生工艺腔室和第二孪生工艺腔室均设有独立的真空系统。

10、进一步的,所述第一孪生工艺腔室和第二孪生工艺腔室的真空系统中,高真空泵使用分子泵和冷泵,粗抽腔室的前级泵使用机械泵。

11、利用所述磁控溅射系统进行磁控溅射的方法,包括如下步骤:

12、(1)将承载工件的工件盘装载在多片进样室的多片工件装置上,使用多片进样室真空系统将多片进样室抽至所需的真空,此时孪生工艺腔室在所需的工艺真空下;将第一孪生工艺腔室的工件盘主轴旋转至对应的行星轴工件台位置,对应行星轴工件台旋转至装载工件的位置,打开多片进样室与第一孪生工艺腔室之间的第一高真空隔离阀,传送机械手从多片工件装置上取出工件,回缩至多片进样室的传送机械手的位置,然后传送机械手升至装载高位,将承载工件的工件盘传送至第一孪生工艺腔室行星轴工件台位置上方,传送机械手下降,将工件盘放置在行星轴上的工件台上,机械手回到多片进样室,关闭多片进样室和第一孪生工艺腔室之间的第一高真空隔离阀,通过上述操作步骤,依次装载完第一孪生工艺腔室内所有的工件;

13、第二孪生工艺腔室的装载与第一孪生工艺腔室装载工件的步骤一致;

14、(2)第一孪生工艺腔室和第二孪生工艺腔室装载完,设置工艺参数,开始磁控溅射镀膜工艺;

15、(3)第一孪生工艺腔室镀膜完成后,将工件盘主轴旋转至待取样的行星工件盘的位置,行星轴旋转至可取样的位置,打开多片进样室和第一孪生工艺腔室的第一高真空隔离阀,传送机械手降至取样低位伸入工件盘底部,传送机械手升至高位托起工件盘回到多片进样室机械手的位置,然后机传送机械手再将工件盘放置在多片工件装置台上程序指定的位置,依次进行上述的操作,直至将工件盘全部取出放置在多片工件装置台上,关闭第一孪生工艺腔室和多片进样室之间的第一高真空隔离阀;

16、第二孪生工艺腔室的取件进行同样的取样操作。

17、进一步的,步骤(2)中,针对有残余颗粒的工艺,溅射镀膜时,关闭冷泵使用分子泵,残余颗粒由分子泵前级的机械泵抽走到回收装置里。

18、进一步的,所述第一孪生工艺腔室和第二孪生工艺腔室可以执行相同的工艺,实现连续镀膜作业;或者分别执行不同的镀膜工艺,不同镀膜工艺之间互不影响。

19、本发明相对于现有技术的优点在于:

20、1.本发明的多片进样室和孪生工艺腔室,均采用独立的真空系统,使孪生工艺腔室执行的工艺互不影响,通过多片进样室传送工件,孪生工艺腔室通过多片进样室的配合,能在保持真空的条件下连续生产,节省时间,提高生产效率。

21、2.除更换靶材和工艺腔室维护的其他时间,工艺腔室保持在相对的工艺真空下,进行镀膜工艺时,无需反复抽真空,节省时间,提高生产效率。

22、3.高真空泵组为分子泵和冷泵的组合,能维持稳定的工艺真空,也同样适合一些有残余颗粒的特殊工艺,减少过程冷泵的维护,工艺的适用范围更广。

23、4.多片进样室和孪生工艺腔室均采用前后开门的设计,针对过程维护,提供了更便捷的维护模式,提升维护效率,降低维护难度。

技术特征:

1.一种孪生工艺腔室的磁控溅射系统,其特征在于,包括多片进样室、第一孪生工艺腔室和第二孪生工艺腔室,所述第一孪生工艺腔室和第二孪生工艺腔室结构相同,多片进样室和第一孪生工艺腔室之间通过第一高真空隔离阀连接,多片进样室和第二孪生工艺腔室之间通过第二高真空隔离阀连接;

2.根据权利要求1所述一种孪生工艺腔室的磁控溅射系统,其特征在于,所述多片进样室具有独立的真空系统。

3.根据权利要求1所述一种孪生工艺腔室的磁控溅射系统,其特征在于,所述传送机械手可升降,并可实现360度旋转。

4.根据权利要求1所述一种孪生工艺腔室的磁控溅射系统,其特征在于,所述第一孪生工艺腔室和第二孪生工艺腔室内均安装有靶枪系统和工件盘系统,所述工件盘系统均包括旋转主轴、多个行星轴和工件盘,所述旋转主轴和行星轴提供两轴旋转,主轴带动多个行星轴转动,每个行星轴带动一个工件盘转动,两轴转速可分别设置,各个行星轴的转速一致。

5.根据权利要求1所述一种孪生工艺腔室的磁控溅射系统,其特征在于,所述第一孪生工艺腔室和第二孪生工艺腔室均设有独立的真空系统。

6.根据权利要求1所述一种孪生工艺腔室的磁控溅射系统,其特征在于,所述第一孪生工艺腔室和第二孪生工艺腔室的真空系统中,高真空泵使用分子泵和冷泵,粗抽腔室的前级泵使用机械泵。

7.利用权利要求1所述磁控溅射系统进行磁控溅射的方法,其特征在于,包括如下步骤:

8.根据权利要求8所述的磁控溅射的方法,其特征在于,步骤(2)中,针对有残余颗粒的工艺,溅射镀膜时,关闭冷泵使用分子泵,残余颗粒由分子泵前级的机械泵抽走到回收装置里。

9.根据权利要求8所述的磁控溅射的方法,其特征在于,所述第一孪生工艺腔室和第二孪生工艺腔室可以执行相同的工艺,实现连续镀膜作业;或者分别执行不同的镀膜工艺,不同镀膜工艺之间互不影响。

技术总结

本发明属于真空镀膜设备技术领域,具体公开了一种孪生工艺腔室的磁控溅射系统,包括多片进样腔室、第一孪生工艺腔室和第二孪生工艺腔室,所述第一孪生工艺腔室和第二孪生工艺腔室结构相同,多片进样腔室和第一孪生工艺腔室、第二孪生工艺腔室之间分别通过高真空隔离阀连接;多片进样腔室采用前后开门设计,多片进样腔室内设有多片工件装置和传送机械手;第一孪生工艺腔室和第二孪生工艺腔室内部均设有靶枪系统和工件盘。本发明使孪生工艺腔室执行的工艺互不影响,能在保持真空的条件下连续生产,节省时间,提高生产效率,节省时间,提高生产效率,提升维护效率,降低维护难度。

技术研发人员:杜鸿基,陈亮

受保护的技术使用者:北京维开科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!