一种铝合金铸造用高效出模铸型设备及其方法与流程

本发明涉及铝合金铸造,更具体地涉及一种铝合金铸造用高效出模铸型设备及其方法。

背景技术:

1、铝合金具有密度低、比强度高、耐腐蚀、线胀系数小、生物相溶性好等优异性能,在航空、航天、远洋运输、化工、冶金、等行业中都是不可缺少的结构材料,由于对铝合金的精度和质量要求越来越高,因此对铝合金铸造用高效出模铸型设备的要求也逐渐提高。

2、铝合金铸造用高效出模铸型设备将铝合金管放置在模槽上,通过动模与定模的连接使铝合金管铸造成设定形态,铝合金管根据使用场景的不同拥有多种形态,需要更换铸造模具,现有铝合金铸造用高效出模铸型设备通过螺栓与螺母的固定连接对定模进行固定,更换时需要拧动多个螺母,更换较繁琐,且螺栓与螺母不能根据定模的形态进行相应的固定,定模只能保持矩形形态,定模的形态较单一。

3、铝合金管的两侧需要进行相应的扩大,但现有铝合金铸造用高效出模铸型设备的出水管的直径始终固定,对铝合金管的两侧扩大时需要更换模具,降低工作效率。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供了一种铝合金铸造用高效出模铸型设备及其方法,以解决上述背景技术中存在的问题。

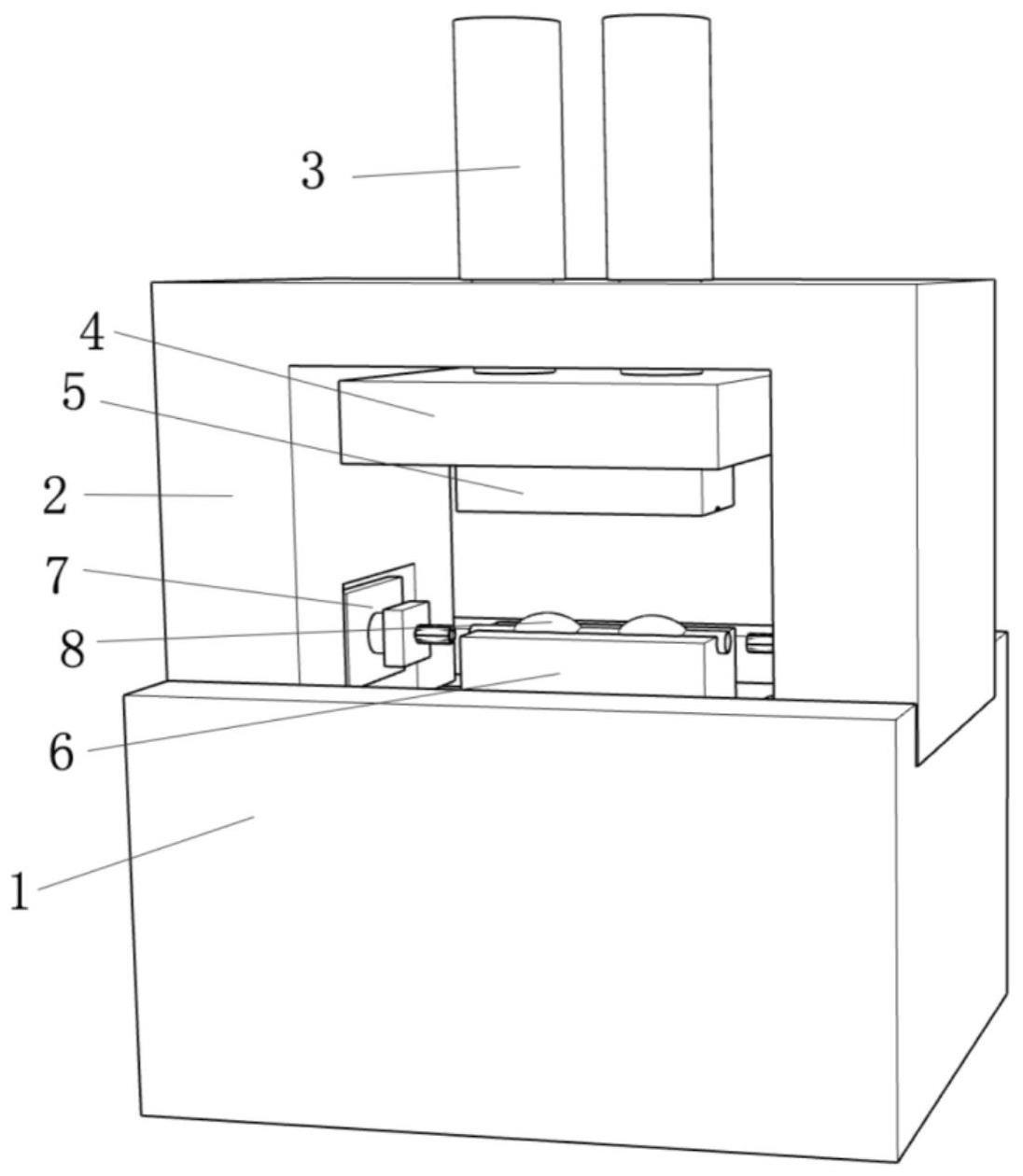

2、本发明提供如下技术方案:一种铝合金铸造用高效出模铸型设备,包括操作台,所述操作台的顶部固定连接有固定台,所述固定台顶部的中部固定连接有第一液压杆,所述第一液压杆的底部活动套接有伸缩杆,所述伸缩杆的底部固定连接有连接块,所述连接块的底部固定连接有动模,所述动模底部的中部开设有模槽,所述固定台内部的两侧均活动连接有第二液压杆,所述第二液压杆的一侧固定连接有连接板,所述连接板的一侧固定连接有动力结构,所述动力结构的一侧固定连接有移动板,所述移动板一侧的中部固定连接有出水管,所述出水管的外围固定套接有膨胀装置,所述操作台内部的顶部开设有容纳槽,所述容纳槽的底部固定连接有固定底座,所述固定底座的顶部活动套接有滑块,正面所述滑块的顶部固定连接有前夹持板,所述前夹持板顶部的一侧固定连接有第二齿杆,所述第二齿杆另一侧的中部啮合有第一齿轮,所述第一齿轮的另一侧啮合有第一齿杆,所述第一齿杆的底部固定连接有后夹持板,所述后夹持板的底部固定连接有滑块,所述后夹持板顶部的另一侧固定连接有第三齿杆,所述第三齿杆另一侧的中部啮合有第二齿轮,所述第二齿轮的另一侧啮合有第四齿杆,所述第四齿杆的底部固定连接有前夹持板,所述后夹持板顶部的背面固定连接有第二移动块,所述第二移动块的中部活动套接有第二螺杆,所述第二螺杆的背面活动连接有第二电机,所述第二电机的背面固定连接有容纳槽,所述容纳槽另一侧的中部固定连接有第一电机,所述第一电机的一侧活动连接有第一螺杆,所述第一螺杆的中部活动套接有第一移动块,所述第一移动块的顶部固定连接有右夹持板,所述右夹持板底部的正面固定连接有第六齿杆,所述第六齿杆正面的中部啮合有第三齿轮,所述第三齿轮的正面啮合有第五齿杆,所述第五齿杆的顶部固定连接有左夹持板,所述右夹持板底部的背面固定连接有第八齿杆,所述第八齿杆背面的中部啮合有第四齿轮,所述第四齿轮的背面啮合有第七齿杆,所述第七齿杆的顶部固定连接有左夹持板,所述容纳槽的中部设有定模,所述定模顶部的中部开设有槽,所述定模顶部中部开设的槽内设有铝合金管;

3、进一步的,所述膨胀装置包括上固定环,所述上固定环固定套接有出水管,所述上固定环的四周均活动连接有第二连接杆,所述第二连接杆的底部活动连接有膨胀板,所述第二连接杆活动连接有第一连接杆,所述第一连接杆的底部活动连接有下固定环,所述下固定环固定套接有出水管,所述第一连接杆的顶部活动套接有固定块,所述固定块的中部开设有滑动槽,所述固定块的顶部固定连接有膨胀板。

4、进一步的,所述动模与定模贴合时,定模顶部的中部开设的槽与模槽组合后形成的空间与铝合金管的体积相同。

5、进一步的,所述铝合金管与出水管的中心点位于同一平面,所述移动板的一侧与定模贴合时,膨胀装置整体的直径与铝合金管另一侧内部的直径相同。

6、进一步的,所述滑动槽的长度足够膨胀装置进行扩张,多个所述膨胀板的外围始终组成圆柱形。

7、进一步的,所述容纳槽的空间足够左夹持板、右夹持板、前夹持板、后夹持板进行移动。

8、进一步的,所述左夹持板与右夹持板位于同一平面,所述前夹持板与后夹持板位于同一平面且位于左夹持板的下方。

9、进一步的,包括以下步骤:

10、s1、铝合金管放置在定模上开设的槽内,启动第一液压杆,使连接块向下移动,当动模的底部与定模的顶部贴合时,伸缩杆停止下降,之后启动第二液压杆,移动板向铝合金管的方向移动,当移动板的一侧与定模贴合时,第二液压杆停止移动,移动板固定后启动设备,控制膨胀装置扩张到设定位置,并从出水管内向铝合金管内喷出高压水流,从而扩大铝合金管两侧管道的直径,压铸达到设定时间后,将铝合金管取下;

11、s2、需要更换铝合金管的铸造形态时,将定模与动模取下进行更换,此时左夹持板、右夹持板、前夹持板、后夹持板与定模分离;

12、s3、定模失去固定夹持作用后进行更换,动模与定模更换完成后进行固定即可继续进行新形态的铸造。

13、本发明的技术效果和优点:

14、1.本发明通过设有夹持板,从四个方向对定模进行夹持,更换定模时只需电机带动螺杆转动即可,通过设备自动进行移动,自动化的方式使各夹持板移动更加快速与精准,更换定模更加简便。

15、2.本发明通过夹持板对定模进行固定,相对的两个夹持板移动的距离相同,对不同形态的定模均有固定夹持作用,并且将定模始终固定在容纳槽的中部位置。

16、3.本发明通过设有膨胀装置,对铝合金管两侧的管道进行扩大,铸造时可一次成型,使铸造效率提高。

技术特征:

1.一种铝合金铸造用高效出模铸型设备,包括操作台(1),其特征在于,所述操作台(1)的顶部固定连接有固定台(2),所述固定台(2)顶部的中部固定连接有第一液压杆(3),所述第一液压杆(3)的底部活动套接有伸缩杆(301),所述伸缩杆(301)的底部固定连接有连接块(4),所述连接块(4)的底部固定连接有动模(5),所述动模(5)底部的中部开设有模槽(501),所述固定台(2)内部的两侧均活动连接有第二液压杆(701),所述第二液压杆(701)的一侧固定连接有连接板(7),所述连接板(7)的一侧固定连接有动力结构(702),所述动力结构(702)的一侧固定连接有移动板(703),所述移动板(703)一侧的中部固定连接有出水管(704),所述出水管(704)的外围固定套接有膨胀装置(705),所述操作台(1)内部的顶部开设有容纳槽(101),所述容纳槽(101)的底部固定连接有固定底座(102),所述固定底座(102)的顶部活动套接有滑块(103),正面所述滑块(103)的顶部固定连接有前夹持板(603),所述前夹持板(603)顶部的一侧固定连接有第二齿杆(6013),所述第二齿杆(6013)另一侧的中部啮合有第一齿轮(6012),所述第一齿轮(6012)的另一侧啮合有第一齿杆(6011),所述第一齿杆(6011)的底部固定连接有后夹持板(604),所述后夹持板(604)的底部固定连接有滑块(103),所述后夹持板(604)顶部的另一侧固定连接有第三齿杆(6024),所述第三齿杆(6024)另一侧的中部啮合有第二齿轮(6025),所述第二齿轮(6025)的另一侧啮合有第四齿杆(6026),所述第四齿杆(6026)的底部固定连接有前夹持板(603),所述后夹持板(604)顶部的背面固定连接有第二移动块(6042),所述第二移动块(6042)的中部活动套接有第二螺杆(6046),所述第二螺杆(6046)的背面活动连接有第二电机(6043),所述第二电机(6043)的背面固定连接有容纳槽(101),所述容纳槽(101)另一侧的中部固定连接有第一电机(6022),所述第一电机(6022)的一侧活动连接有第一螺杆(6021),所述第一螺杆(6021)的中部活动套接有第一移动块(6023),所述第一移动块(6023)的顶部固定连接有右夹持板(602),所述右夹持板(602)底部的正面固定连接有第六齿杆(6032),所述第六齿杆(6032)正面的中部啮合有第三齿轮(6033),所述第三齿轮(6033)的正面啮合有第五齿杆(6031),所述第五齿杆(6031)的顶部固定连接有左夹持板(601),所述右夹持板(602)底部的背面固定连接有第八齿杆(6045),所述第八齿杆(6045)背面的中部啮合有第四齿轮(6044),所述第四齿轮(6044)的背面啮合有第七齿杆(6041),所述第七齿杆(6041)的顶部固定连接有左夹持板(601),所述容纳槽(101)的中部设有定模(6),所述定模(6)顶部的中部开设有槽,所述定模(6)顶部中部开设的槽内设有铝合金管(8)。

2.根据权利要求1所述的一种铝合金铸造用高效出模铸型设备,其特征在于:所述膨胀装置(705)包括上固定环(7051),所述上固定环(7051)固定套接有出水管(704),所述上固定环(7051)的四周均活动连接有第二连接杆(7054),所述第二连接杆(7054)的底部活动连接有膨胀板(7055),所述第二连接杆(7054)活动连接有第一连接杆(7053),所述第一连接杆(7053)的底部活动连接有下固定环(7052),所述下固定环(7052)固定套接有出水管(704),所述第一连接杆(7053)的顶部活动套接有固定块(7056),所述固定块(7056)的中部开设有滑动槽(70561),所述固定块(7056)的顶部固定连接有膨胀板(7055)。

3.根据权利要求1所述的一种铝合金铸造用高效出模铸型设备,其特征在于:所述动模(5)与定模(6)贴合时,定模(6)顶部的中部开设的槽与模槽(501)组合后形成的空间与铝合金管(8)的体积相同。

4.根据权利要求1所述的一种铝合金铸造用高效出模铸型设备,其特征在于:所述铝合金管(8)与出水管(704)的中心点位于同一平面,所述移动板(703)的一侧与定模(6)贴合时,膨胀装置(705)整体的直径与铝合金管(8)另一侧内部的直径相同。

5.根据权利要求2所述的一种铝合金铸造用高效出模铸型设备,其特征在于:所述滑动槽(70561)的长度足够膨胀装置(705)进行扩张,多个所述膨胀板(7055)的外围始终组成圆柱形。

6.根据权利要求1所述的一种铝合金铸造用高效出模铸型设备,其特征在于:所述容纳槽(101)的空间足够左夹持板(601)、右夹持板(602)、前夹持板(603)、后夹持板(604)进行移动。

7.根据权利要求1所述的一种铝合金铸造用高效出模铸型设备,其特征在于:所述左夹持板(601)与右夹持板(602)位于同一平面,所述前夹持板(603)与后夹持板(604)位于同一平面且位于左夹持板(601)的下方。

8.根据权利要求1-7任意所述的一种铝合金铸造用高效出模铸型设备及其方法,其特征在于:包括以下步骤:

技术总结

本发明涉及铝合金铸造技术领域,更具体的公开了一种铝合金铸造用高效出模铸型设备及其方法,包括操作台,所述操作台的顶部固定连接有固定台,所述固定台顶部的中部固定连接有第一液压杆,所述第一液压杆的底部活动套接有伸缩杆,所述伸缩杆的底部固定连接有连接块,所述连接块的底部固定连接有动模,所述动模底部的中部开设有模槽,所述固定台内部的两侧均活动连接有第二液压杆,所述第二液压杆的一侧固定连接有连接板;本发明通过设有夹持板,从四个方向对定模进行夹持,更换定模时只需电机带动螺杆转动即可,通过设备自动进行移动,自动化的方式使各夹持板移动更加快速与精准,更换定模更加简便。

技术研发人员:宁二宾,吴义舟,孔金泉,谢致遥,张兴杰

受保护的技术使用者:洛阳航辉新材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!